| Русский | Українська | English | ДонНТУ | Магистры |

БИОГРАФИЯ |

АВТОРЕФЕРАТ |

БИБЛИОТЕКА |

ИНДИВИДУАЛЬНОЕ |

ССЫЛКИ |

ПОИСК |

В современном машиностроении довольно актуальной является задача повышения эффективности производства за счет повышения производительности. Решение этой задачи возможно лишь в условиях производства достаточной гибкости и в общем случае имеет два варианта: снижение основного времени обработки и снижение вспомогательного времени, затраченного на замену режущей части инструмента.

Известно, что вспомогательное время включает в себя: время на установку заготовки, закрепление и снятие заготовки и обработанной детали; на пуск и остановку станка; на изменение частоты вращения шпинделя и величины подачи; на установку и подвод к заготовке режущего инструмента; время на измерение заготовки и готовой детали и т. п. В этом перечне от конструкции инструмента зависит время на установку инструмента, что возможно сократить за счет использования системы быстросменного инструмента и механизмов автоматической замены инструмента.

Основными известными методами снижения вспомогательного времени являются:

Таким образом, к инструментам сборных конструкций, которые являются наиболее распространенными в условиях автоматизированного гибкого производства, выдвигается ряд требований, из которого следует выделить следующее:

Цель исследования - усовершенствование конструкции резца, оснащенного многогранными режущими пластинами, которая обеспечивает снижение вспомогательного времени за счет автоматической замены резальной пластины вместе с подкладкой.

Задача сокращения вспомогательного времени решается за счет новой конструкции резца, которая обеспечивает замену режущей части с другими геометрическими параметрами путем сокращения количества элементов узла крепление и связей между ними. Кроме этого конструкция предусматривает возможность использования промышленного манипулятора для замены режущей части.

Данная работа является учебной, но вместе с тем она заключает в себе один из возможных вариантов решения достаточно актуальной для современного машиностроения проблемы, а именно повышение эффективности производства.

В настоящее время существует ряд предложенных решений поставленной задачи. В большинстве случаев они сводятся к разработке новых конструкций универсально-сборных резцов с механическим креплением многогранных неперетачиваемых пластин. Анализ таких технических решений выполним на базе конструкций токарных резцов, разработанных на кафедре "Металлорежущие станки и инструменты" ДонНТУ.

В общем случае универсально-сборные резцы с механическим креплением многогранных неперетачиваемых пластин можно разделить на регулируемые и переналаживаемые. К регулируемым конструкциям следует отнести токарные резцы со сменной резцовой вставкой, а к переналаживаемым - резцы с поворотной подкладкой и с многопозиционным базирующим элементом.

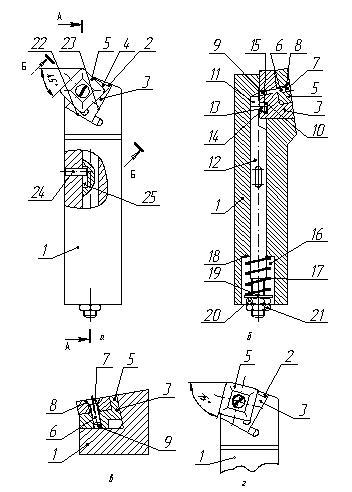

На рисунке 1,а показан токарный резец с закрепленной четырехгранной пластиной с главным углом в плане 45 градусов, вид сверху; на рисунке 1,б - сечение А-А; на рисунке 1,в - сечение Б-Б; на рисунке 1,г - токарный резец с закрепленной четырехгранной пластиной с главным углом в плане 75 градусов, вид сверху.

Режущий инструмент имеет державку 1 с закрытым пазом 2, в котором размещена вставная опорная пластинка 3. В гнезде 4 вставной опорной пластинки закрепленная режущая пластина 5 с помощью винта 6, имеющего головку 7 сферической формы, которая взаимодействует с конической поверхностью 8 в отверстии режущей пластины при вкручивании винта в резьбовое отверстие 9. На опорной поверхности вставной опорной пластинки 3 выполнен паз 10. В державке 1 выполнено ступенчатое отверстие 11, соединяющееся с закрытым пазом 2 державки 1. В отверстии 11 расположена тяга 12 с крючком 13, наклонная поверхность 14 которого взаимодействует с наклонной поверхностью 15 паза 10. В ступени 16 с большим диаметром отверстия 11 размещена пружина 17, одна сторона которой имеет возможность взаимодействия с уступом 18 ступени 16,а вторая - с упором 19 на тяге 12, например, с шайбой. Гайки 20 и 21 предназначены для регулирования силы поджима вставной опорной пластины 3 к базирующим поверхностям 22 и 23 в пазе 2 державки 1. Штифт 24, запрессованный в державку 1, входит в паз 25 на тяге 12 и необходим для ориентирования тяги 12 в отверстии 11, а также для ограничения величины перемещения тяги 12 в отверстии 11.

Сборка токарного резца выполняется следующим образом.

Вначале режущая пластина 5 устанавливается в гнездо 4 и закрепляется в нем ввинчиванием в резьбовое отверстие 9 винта 6 с головкой 7 сферической формы. За счет смещения оси резьбового отверстия 9 относительно оси отверстия в режущей пластине 5 при взаимодействии головки 7 сферической формы с конической поверхностью 8 отверстия в режущей пластине боковые поверхности последней поджимаются к базирующим поверхностям гнезда 4, что обеспечивает надежное закрепление режущей пластины 5 во вставной опорной пластинке 3.

В отверстие 11 державки 1 вставляется тяга 12 и ориентируется пазом 25 таким образом, чтобы после запрессовывания в державку 1 штифт 24 вошел в паз 25. На тяге 12 в ступень 16 с большим диаметром устанавливается пружина 17, потом шайба 19 и с помощью гаек 20 и 21 устанавливается необходимое сжатие пружины 16, концы которой прижимаются к выступу 18 и торцу шайбы 19.

Для закрепления режущей части резца к державке 1 на торец тяги 12 нажимают с силой в направлении ее оси, сжимая пружину 17. Тяга 12 перемещается в направлении закрытого паза 2 в державке 1, обеспечивая при этом возможность введения крючка 13 на тяге в паз 10 на вставной опорной пластинке 3. После этого приложенную силу снимают и тяга 12 под действием пружины 17 начинает перемещаться в направлении торца резца. Наклонная поверхность 14 крючка 13 взаимодействует с наклонной поверхностью 15 паза 10, поджимая вставную опорную пластинку 3 к опорной поверхности паза 2 на державке 1, а сила пружины 17 через тягу 12 поджимает базирующие поверхности вставной опорной пластины 3 к базирующим поверхностям 22 и 23.

Для установки режущей вставки резца с другими геометрическими параметрами необходимо сжать пружину 17, снять ненужную вставную опорную пластинку 3 с режущей пластиной 5 с крючка 13, установить режущую вставку с необходимыми геометрическими параметрами и отпустить пружину.

Таким образом, предложенная конструкция токарного резца обеспечивает сокращение вспомогательного времени и позволяет автоматизировать процесс смены режущей вставки, в том числе и с помощью промышленного робота.

Предложенный токарный резец может применяться при обработке материалов резанием, обеспечивая закрепление режущих пластин с другими геометрическими параметрами на одной державке с небольшим вспомогательным временем, которое позволяет увеличить производительность токарной обработки.

На предложеный инструмент разработан комплект технической докумкентации и изготовлены лабораторные образцы.

На конструкцию резца подана заявка на выдачу патента Украины на изобретение.

В дальнейшем планируется разработать математическую модель узла крепления резца с быстросменной рабочей частью. С помощью программы Ansys будет определено напряженно-деформированное состояние рабочей части резца и выполнены экспериментальные исследования технологических возможностей инструмента.

БИОГРАФИЯ |

АВТОРЕФЕРАТ |

БИБЛИОТЕКА |

ИНДИВИДУАЛЬНОЕ |

ССЫЛКИ |

ПОИСК |