1 ВВЕДЕНИЕ. ОБОСНОВАНИЕ АКТУАЛЬНОСТИ ТЕМЫ Реализация мероприятий по реконструкции действующих и строительству новых угольных шахт, предусмотренных программой «Украинский уголь» невозможна без сооружения большого объема капитальных горных выработок, среди которых особое место по технологической специфике и функциональной значимости занимают вертикальные стволы. Как известно, существенное влияние на общую стоимость (до 15%) и сроки строительства ствола, а также на производительность и надежность работы подъема в период эксплуатации оказывает его армировка.

В современных экономических условиях весьма важное значение приобретает задача снижения затрат на ремонт армировок вертикальных шахтных стволов. Частичному решению данной задачи способствует использование податливых ремонтопригодных армировок, которые обладают рядом преимуществ по отношению к жестким, наиболее распространенным сегодня в нашей стране.

Основные причины нарушения армировки можно разделить на три группы: проектные, эксплуатационные и горно-геологические (в том числе и гидрогеологические). Первые две группы причин весьма многообразны, но чаще всего они специфичны для отдельных горных предприятий или стволов.

Следует заметить, что практически все вертикальные шахтные стволы Донбасса сооружаются и эксплуатируются в условиях более или менее значительных притоков агрессивных вод, контакт которых с поверхностью металла армировки приводит к развитию его коррозии и последующему выходу из строя. Как показывает практика, стоимость переармирования при эксплуатации ствола в отдельных случаях может достигать 30…40% от стоимости его сооружения. Поэтому одним из важных направлений снижения затрат на строительство и эксплуатацию стволов можно считать повышение коррозийной стойкости элементов их армировки.

2 ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы состоит в повышении коррозийной стойкости элементов армировки вертикальных шахтных стволов.

Задачи исследований:

произвести анализ и обобщение литературных источников по теме данной работы; произвести лабораторные исследования влияния минерализации вод на процесс протекания коррозии элементов армировки вертикальных шахтных стволов при максимально допустимых скоростях движения воздуха в вертикальных стволах; произвести лабораторные исследования особенностей протекания процесса коррозии в элементах армировки, находящихся под нагрузкой от движения подъемных сосудов и со стороны породного массива; произвести расчет параметров НДС элементов армировки, находящихся под действием эксплуатационной нагрузки от подъемных сосудов и со стороны породного массива для заданных горно-технических условий; произвести обоснование параметров эффективного способа защиты элементов армировок стволов от агрессивного действия шахтных вод.

3 ПРЕДПОЛАГАЕМАЯ НАУЧНАЯ НОВИЗНА

Предполагаемая научная новизна работы состоит:

в установлении закономерности протекания процесса коррозии в элементах армировки вертикальных стволов с учетом влияния минерализации шахтных вод при максимально допустимых скоростях движения воздуха в вертикальных шахтных стволах; в установлении закономерности протекания процесса коррозии в элементах армировки вертикальных стволов, испытывающих действие эксплуатационной нагрузки от подъемных сосудов и со стороны породного массива;

4 ПРЕДПОЛАГАЕМАЯ ПРАКТИЧЕСКАЯ ЦЕННОСТЬ

Предполагаемая практическая ценность работы состоит в обосновании параметров эффективного способа защиты элементов армировок вертикальных шахтных стволов от агрессивного действия шахтных вод.

5 ОБЗОР СУЩЕСТВУЮЩИХ ИССЛЕДОВАНИЙ

Впервые исследование процесса коррозии металлов было начато М.В.Ломоносовым еще в 1748 г. Русским ученым была проведена серия экспериментов по прокаливанию металлов в запаянном сосуде. Коррозионное взаимодействие наблюдалось только тогда, когда в сосуд впускался воздух. Похожие опыты проводил и Лавуазье, который впервые установил, что окисление металла есть процесс его взаимодействия с кислородом.

В 1819 г. Холл впервые показал, что при отсутствии воздуха железо и медь не корродируют. Важнейшее значение для обоснования электрохимической природы коррозии имели работы английского физика М. Фарадея, открывшего ряд законов электролиза.

Новый этап в развитии науки о коррозии металлов связан с именами В.А. Кистяковского, Н.А. Изгарышева, Ю.Р. Эванса, Г.В. Акимова, А.Н. Фрумкина, Г.Г. Улига, Н.Д. Томашова и других ученых [1].

Значительный опыт, накопленный за 250 с лишним лет, прошедших с момента начала исследований процесса коррозии в металлах, позволил ученым всего мира разработать огромное количество различных противокоррозионных покрытий. В настоящее время известно около 2000 пигментов, свыше 300 синтетических смол, более 150 растворителей и около 300 пластификаторов. [2–5].

Из исследований последних лет необходимо выделить [5]. В данной работе В.В. Коваленко [5] решал задачи довольно схожие с задачами, поставленными в данной магистерской работе, однако для условий металлической арочной крепи.

Для решения задач, поставленных в [5] была проведена серия ускоренных коррозионных испытаний (УКИ). Методика УКИ описана в работе И.Л. Розенфельда и К.А.Жигановой [6].

Условия эксплуатации конструкций имитировались методом переменного погружения металла в электролит. Данный способ широко используют не только для изучения коррозионной стойкости металлов и средств защиты конструкций, предназначенных для эксплуатации в воде.

Для увеличения скорости коррозии был применен метод периодического смачивания испытуемых образцов (пластинки стали марки Ст5, толщиной 3 мм и размерами 100×50 мм).

Согласно [6], наибольшее увеличение скорости коррозии можно получить при смачивании приблизительно один раз в час.

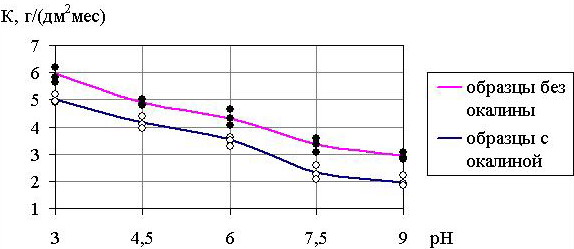

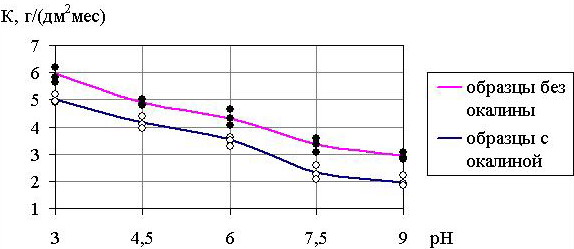

В работах [1,2,3,5] достаточно полно изучено влияние окалины на коррозию стали Ст5 в зависимости от водородного показателя рН водного раствора.

Автор [5] провел испытания нескольких образцов Ст5 в 5 растворах электролитов с рН равным 3; 4,5; 6; 7,5; 9. Был использован 3%-й раствор NaCl.

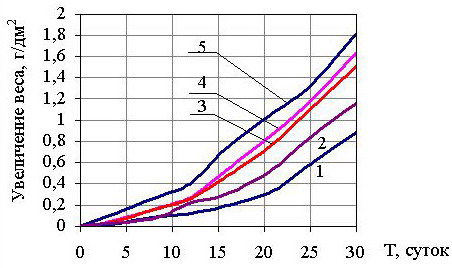

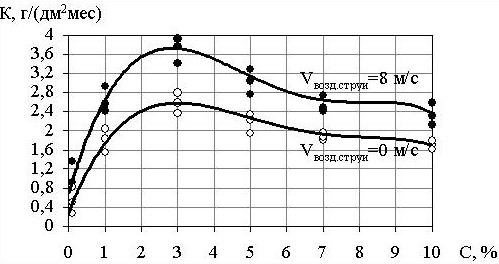

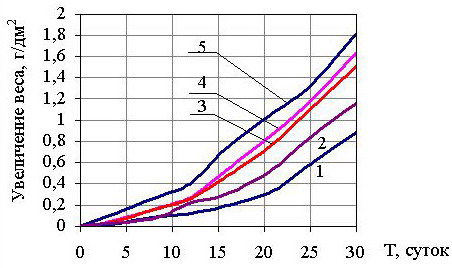

На основании испытаний, проведенных в течение 1 месяца были получены зависимости, графики которых даны на рис. 1 и 2.

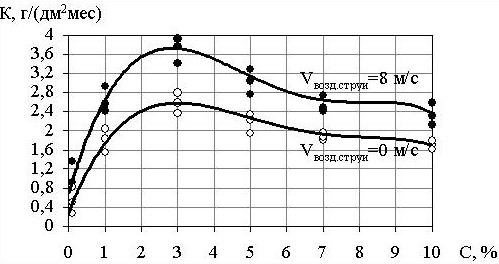

Вторая серия экспериментов [5] была проведена с целью установления влияния концентрации нейтральных солей на скорость коррозии стали Ст5.

Для определения степени влияния минерализации на протекание процесса коррозии проведены лабораторные испытания. В данной работе использованы растворы NaCl с концентрациями: 0,1%; 1%; 3%; 5%; 7%;10%. Растворы имели водородный показатель рН=7. Автор [5]отмечает, что в шахтных условиях скорость коррозии усиливается за счет облегчения доступа кислорода к поверхности металла. Для определения максимальной скорости коррозии при различной минерализации вод, с учетом фактора проветривания, проведены испытания с использованием аэродинамической трубы.

Рис.1. Влияние рН среды на коррозию металла защищенного окалиной, где:

1 – влияние (рН 3);

2 – (рН 4,5);

3 – (рН 6);

4 – (рН 7,5);

5 – (рН 9)

Рис.2. Влияние наличия окалины на скорость коррозии металла в условиях с различным рН среды

УКИ проводились в течение 30 дней. Образцы смачивались 2 раза в сутки и подвергались коррозионным испытаниям на аэродинамической трубе в течение 10 часов в сутки. При проведении эксперимента моделировались условия, наиболее характерные для большинства горных выработок угольных шахт Украины. Скорость движения воздушной струи – 8 м/с, относительная влажность воздуха 70%, температура воздуха 25°С. Для сравнения также были проведены коррозионные испытания с образцами без использования аэродинамической трубы при данных температурно-влажностных условиях. Результаты проведенной работы представлены на рис. 3.

Рис. 3. Зависимость скорости коррозии от концентрации соли в воде

Результаты данных исследований хорошо согласуются с результатами исследований, проведенных В.Г. Акимовым [2].

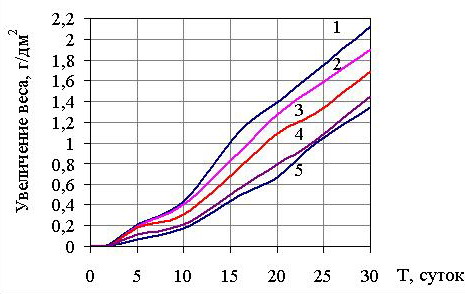

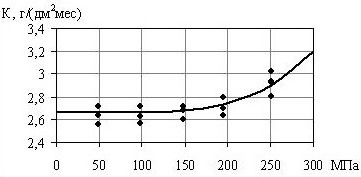

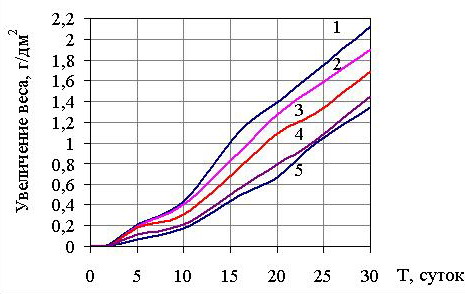

В заключительной фазе УКИ автор [5]провел исследования особенностей протекания процесса коррозии в металлических образцах, испытывающих действие изгибающих моментов.

Для определения зависимости скорости коррозии от действия внешних нагрузок были смоделированы характерные условия: шарнирно-опертая балка, загруженная по краям постоянной силой Р, кг.

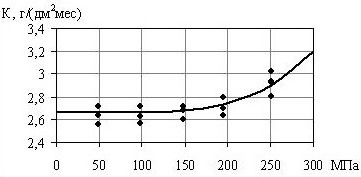

На образцы в опорных точках действуют моменты М=150(мм)×Р. Рабочая поверхность, на которой производились наблюдения, равна 100 мм. Перед проведением эксперимента рабочая поверхность очищалась от окалины и жировых пятен механическим путем, при помощи абразивных материалов. Затем остальная поверхность образцов, включая боковые грани, покрывалась защитным слоем битума марки IV. Стальные пластинки загружались нагрузкой 1, 2, 3, 4, 5 кг. Условия атмосферной коррозии моделировались при помощи распыления 3%-ного раствора NaCl. Результаты исследований представлены на рис. 4 и 5.

Рис. 4. Зависимость протекания процесса коррозии во времени при различных нагрузках:

1- 5кг (250МПа);

2- 4кг (200МПа);

3- 3кг (150МПа);

4- 2кг (100МПа);

5- 1кг (50МПа)

Рис. 5. Зависимость скорости коррозии от действующей нагрузки

Исследования влияния эксплуатационной нагрузки от движения подъемных сосудов и со стороны породного массива на параметры напряженно-деформированного состояния (НДС) элементов армировки проводились А.Ю Прокоповым и Р.О.Саакяном. В частоности, в работе [7] приведены методика и результаты таких исследований, проведенных с использованием метода конечных элементов (МКЭ) для некоторых горно-технических условий:

при скоростях движения подъемных сосудов 2; 4; 6; 8; 10 и 12 м/с; при значениях шага армировки 4,168 и 6,250 м; при глубине ствола 200; 400; 600; 800; 1000 м.

6 ПЕРЕЧЕНЬ НЕРЕШЕННЫХ ПРОБЛЕМ, ЗАДАЧ

Зависимость скорости коррозии от степени минерализации шахтных вод получена автором [5] для максимальной скорости движения воздуха в магистральных выработках 8 м/с, тогда как в стволах последняя может достигать и 12 м/с. Таким образом, в данной магистерской работе необходимо установить зависимость скорости коррозии элементов армировки стволов от концентрации соли в воде при максимально допустимой скорости движения воздуха в стволе (12 м/с); исследования особенностей протекания процесса коррозии в металлических образцах, находящихся в напряженно-деформированном состоянии [5] проводились при величинах нагрузок на образцы 1…5 кг, что соответствует напряжениям 50…250 МПа. Следует отметить, что согласно [7] напряжения в элементах податливых армировок вертикальных стволов, вызванные движением подъемных сосудов и влиянием породного массива, в некоторых случаях могут значительно превышать 250 МПа. Таким образом, в данной магистерской работе необходимо провести аналогичные [5] испытания при больших нагрузках на образцы; в работе [7] параметры НДС элементов армировки под действием эксплуатационной нагрузки от подъемных сосудов и со стороны породного массива рассчитаны только для конкретных горно-технических условий, при изменении которых появляется необходимость новых расчетов.

7 ПЛАНИРУЕМЫЕ РЕЗУЛЬТАТЫ РАБОТЫ

Результаты должны состоять в успешном решении сформулированных выше задач исследований, что обеспечит достижение поставленной в данной работе цели.

8 ЗАКЛЮЧЕНИЕ

В результате анализа литературных источников определены цель и задачи данной магистерской работы.

На базе лабораторных исследований установлено влияние минерализации вод на процесс протекания коррозии элементов армировки вертикальных шахтных стволов при максимально допустимых скоростях движения воздуха в вертикальных стволах.

Экспериментально установлены особенности протекания процесса коррозии в элементах армировки, находящихся под нагрузкой от подъемных сосудов и со стороны породного массива.

В результате моделирования при использовании ЭВМ найдены параметры напряженно-деформированного состояния элементов армировки, находящихся под действием эксплуатационной нагрузки от подъемных сосудов и со стороны породного массива для заданных горно-технических условий.

В результате проведенных исследований предложен способ защиты элементов армировок стволов от агрессивного действия шахтных вод

CONCLUSION

The master's thesis goals and objectives were specified as a result of the literary review.

On the base of laboratory researches there was found the influence of water salinity on corrosive process in the shaft furniture under the maximum safe air speed into the vertical shafts.

The features of corrosive process in the shaft furniture under the load due to buckets and rock mass were specified as the experimental results.

The parameters of deflected mode for the shaft furniture under the load due to buckets and rock mass were found for given mining and technical conditions as a computer simulation output.

As a result of the researches there was suggested corrosion-protection method for the shaft furniture in the presens of corrosive water.

Рис.6. Продольный разрез ствола в проходке (рисунок анимирован)

9 СПИСОК ИСТОЧНИКОВ

1. Красноярский В.В., Цикерман Л.Я. Коррозия и защита подземных металлических сооружений. – М.: Высшая школа, 1968. – 296 с.

2. Акимов Г.В. Основы учения о коррозии и защите металлов. – М.: Металлургиздат, 1946. – 463 с.

3. Жук Н.П. Курс теории коррозии и защиты металлов. – М.: Металлургия, 1976. – 472 с.

4. Борисенко А.И., Вященко К.А. Повышение антикоррозионных свойств защитных покрытий. – Л.: Наука, 1983. – 40 с.

5. Коваленко В.В. Повышение несущей способности металлической крепи капитальных горных выработок в условиях агрессивных шахтных вод: Автореф. дис. канд. техн. наук: 05.15.04 / Нац. гірн. ун-т. – Дніпропетровськ, 2002. – 16 с.

6. Розенфельд И.Л., Жигалова К.А. Ускоренные методы коррозионных испытаний металлов. – М.: Металлургия, 1966. – 347 с.

7. Саакян Р.О. Обоснование параметров ремонтопригодной податливой армировки вертиальных стволов для русловий деформирующегося породного массива: Автореф. дис. канд. техн. наук: 25.00.20 / Южно-Российский гос. техн. ун-т. – Новочеркасск, 2005. – 20 с.

|