Донецкий Национальный Технический Университет

Donetsk National Technical University

| Главная страница ДонНТУ | Портал магистров ДонНТУ | Поисковая система ДонНТУ |

Донецкий Национальный Технический УниверситетDonetsk National Technical University

|

|

Стаднюк Юрий ВладимировичГорно - геологический факультетГруппа ТТР-01

Тема магистерской работы:Исследование особенностей образования подводной скважины погружными гидроприводными снарядамиРуководитель: к.т.н., доцент Юшков Иван Александрович |

|---|

| Автобиография | Реферат | Библиотека | Ссылки | Результаты поиска | Инд. задание |

Актуальность проводимой работы

Представляемая разработка относится к морскому бурению инженерно-геологических скважин на шельфе.

Морское инженерно-геологическое бурение занимает ведущее место в комплексе морских инженерно-геологических изысканий,

поскольку ни один другой метод изысканий не обеспечивает в настоящее время получение количественных значений физико-механических показателей грунта, которые необходимы для проведения различного рода работ, связанных с освоением нефтегазовых месторождений шельфа и, прежде всего, морского строительства.

Современная практика морских инженерно-геологических изысканий располагает множеством способов бурения.

Для увеличения производительности буровых установок, повышения рентабельности их использования, уменьшения стоимости отбора образцов донных пород необходимо постоянное исследование самого процесса отбора проб грунта,

с целью получения отчётливого представления о факторах, влияющих на пробу и определяющих правильную оценку её представительности; выбора рационального способа отбора пробы и технологии в соответствии с конкретными условиями.

Цель и задачи исследовательской работы

Целью исследовательской работы является установление механизма влияния нисходящего потока жидкости на процесс образования подводной скважины.

В соответствии с поставленной целью были поставлены и решаются следующие задачи:

Идея работы - использование основных положений теорий русловых деформаций и баланса сил, действующих на частицу грунта, для установления механизма формирования подводной скважины.

Предполагаемая научная новизна

Имеющиеся гидроразмывные пробоотборники обладают рядом недостатков, как то: ограничение по буримым породам, по глубине бурения, по сохранности керна.

Разрабатываемая схема позволяет осуществлять двухрежимный цикл работ:

Обзор существующих разработок

На сегодня проведено множество исследование и разработок в области использования напорных затопленных струй в бурении при инженерно-геологических изысканиях. При строительстве Сталинградской ГЭС был разработан и внедрён группой работников участка водоотливных работ в составе Н. Д. Дугинца, Г. А. Селезнева, Н. Я. Артемьева и М. Д. Непенкина

метод гидравлического бурения в сочетании с вибраторами, устанавливаемыми на обсадных трубах [1]. Этот способ получил название «гидровибробурение».

Способ устройства скважин гидровибробурением заключается в том, что погружение обсадной трубы в грунт и его частичное разрушение

производятся вибратором, а окончательное разрушение грунта и его удаление из обсадной трубы производятся гидравлическим способам,

т. е. водой, подаваемой центробежным насосом по шлангам к гидронасадке на забой скважин.

Разрушенный грунт с водой (пульпа) отводится в основном через погружаемую трубу в отличие от выхода грунта по затрубному пространству, как это происходит при иных способах гидробурения.

Проходимые, гидравлическим способом с применением вибратора, породы можно охарактеризовать как пески, глины, суглинки, песчаники средней крепости.

Бурение гидровибрационным и гидравлическим способами осуществляется без отбора образцов проходимых пород, поэтому бурение скважин производиться по детально обследованными профилям.

Исследованиями, проводимыми в бывшем СССР и за рубежом, показана возможность эффективного разрушения горных пород напорными струями непрерывного действия, которое происходит за счёт действия нормальных и касательных напряжений, абразивного износа и повышения порового давления при проникновении струи в поры породы.

В Национальном горном университете (г. Днепропетровск) разработана конструкция породоразрушающего

инструмента для колонкового бурения, [2] состоящая из кольцевого корпуса с промывочными каналами и гидромониторными насадками,

породоразрушающих элементов и самоуплотняющейся кольцевой манжеты, расположенной в проточке на внутренней поверхности корпуса (см. рис.).

Манжета уплотняет керн своим верхним выступом и изолирует внутреннюю полость

колонковой трубы от забоя скважины. Промывочные каналы соединяют гидромониторные

насадки с внутренней полостью колонковой трубы. Применение самоуплотняющейся

манжеты, размещённой в кольцевой проточке корпуса, позволяет создать

гидромониторную коронку без применения дополнительной внутренней колонковой трубы,

что упрощает конструкцию колонкового снаряда и уменьшает ширину кольца резания на забое.

В Национальном горном университете (г. Днепропетровск) разработана конструкция породоразрушающего

инструмента для колонкового бурения, [2] состоящая из кольцевого корпуса с промывочными каналами и гидромониторными насадками,

породоразрушающих элементов и самоуплотняющейся кольцевой манжеты, расположенной в проточке на внутренней поверхности корпуса (см. рис.).

Манжета уплотняет керн своим верхним выступом и изолирует внутреннюю полость

колонковой трубы от забоя скважины. Промывочные каналы соединяют гидромониторные

насадки с внутренней полостью колонковой трубы. Применение самоуплотняющейся

манжеты, размещённой в кольцевой проточке корпуса, позволяет создать

гидромониторную коронку без применения дополнительной внутренней колонковой трубы,

что упрощает конструкцию колонкового снаряда и уменьшает ширину кольца резания на забое.

Установка КМО-3 лаборатории МИТМГЕО [3] позволяет отбирать пробы длиной до 4 м и диаметром 100 мм из песчаных осадков средней плотности, при глубине моря до 30 м. Осуществлены два варианта исполнения – с насосом на судне и со стабилизацией в виде поплавка, с погружными рамой и насосом. Для обеспечения передачи энергии удара на забой и смещения центра тяжести пробоотборника вниз кольцевой гидроударник специальной конструкции установлен прямо над режущим башмаком. Поскольку наружный диаметр гидроударника в два с лишним раза больше отбираемой колонки, он снабжён гидромониторной насадкой, обеспечивающей использование отработанной жидкости на размыв кольцевого призабойного пространства. Это позволяет уменьшить затраты энергии на проходку скважины и упростить операцию по извлечению грунтоноса из дна. Формирование керна происходит при проходе породы через башмак и в керноприёмнике, помещённом в раструбе колонковой трубы; по мере поступления грунта вкладыш вытягивается, а вода стекает через дренажные отверстия в зажиме.

Разработанный ННЦ ГП - ИГД им. А. А. Скочинского совместно с Тульским государственным

техническим университетом и фирмой НИТЕП гидромеханический способ разрушения

горных пород заключается в одновременном воздействии на разрушаемый массив

струн воды высокого давления и механического инструмента.[4]

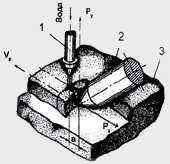

Принципиальная схема способа показана на рисунке, где: 1- струеформирующее

устройство, 2 - резец (типы резцов: РКС-2, РГ50116001, РГ50116С001),

3 - горная порода.

На базе гидромеханического способа разрушения разработаны гидромеханические

исполнительные органы со встроенным и автономным источниками гидравлической

энергии. Они предназначены для оснащения серийно выпускаемых проходческих

комбайнов избирательного действия, обеспечивающих пылевзрывозащиту и расширение

области применения комбайновой проходки по породам прочностью до 100 МПа.

Преимущества гидромеханического способа разрушения по сравнению с механическим способом:

Впервые метод отбора качественных проб грунта путём размыва стенок

скважины струёй воды был применён в пробоотборнике «Бичкор – 67» фирмы

«Америкэн Андеси Ко» и в последствии усовершенствован в ПО-70.

Гидропробоотборник ПО-70 [3,5] предназначен для отбора проб при бурении в песках,

илах, глинах с показателем консистенции более 0,25, а также в супесях и суглинках.

ГОСТ предусматривает отбор образцов этих пород буровыми наконечниками или грунтоносами,

с требованиями: ограничение диаметра образца(не менее 90 мм), ограничение высоты образца

(от одного до трёх диаметров), предотвращение попадания излишней воды в скважину.

Пробоотборник ПО-70 в значительной мере удовлетворяет требованиям ГОСТа, сохраняя

при этом высокую эффективность.

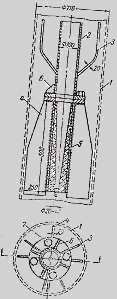

Гидропроотборник (см. рис.) состоит из наконечника 1,

лепесткового клапана 2, керноприёмного рукава 4, поршня 5, внутренней трубы 10,

внешней трубы 11, лап 7, поплавка 15.

Наконечник резьбовым соединением связан с трубой, он прижимает бронзовый лепестковый

клапан и гильзу к посадочному полю трубы, внутренний диаметр гильзы – 68 мм

определяет диаметр отбираемой пробы. На гильзу надёт керноприёмный рукав из

лавсановой плёнки толщиной 10-20 мк. В зависимости от характеристики грунта и

напора промывочной жидкости отбор пробы должен производиться при различном выносе

наконечника.

С помощью опоры гидропроотборник удерживается в вертикальном положении.

Разрежение в пространстве над пробой позволяет увеличить длину пробы, оно

создаётся при помощи поршня, который является неподвижным по отношению к грунту.

По мере размыва забоя вокруг наконечника промывочной жидкостью, выходящей из зазора

между трубами, гидропроотборник под действием собственного веса заглубляется в

грунт. Величина заглубления наконечника остаётся примерно постоянной, причём вынос

наконечника выбирается так, чтобы вода не размывала пробу: проба всегда отделена от

забоя стенкой наконечника. Поднимаясь вверх и вынося шлам на поверхность,

промывочная вода формирует скважину, причём наружная поверхность гидропроотборника

со стенками скважины не соприкасается, т. е. сводиться к минимуму сопротивление

трения об его наружной поверхности.

В исходном положении лавсановый рукав надет «гармошкой» на стакан наконечника и

верхним концом прикреплён к поршню. В ходе заглубления лавсановый рукав, связанный

с поршнем, стягивается со стакана одновременно с поступлением керна и с той же

скоростью, с которой керн входит в керноприёмную трубу. Диаметр рукава меньше

внутреннего диаметра керноприёмной трубы, поэтому керн с её поверхностью

соприкасается только в отдельных точках. В итоге трение пробы о пробоотборник

резко уменьшается, предотвращая тем самым «свайный эффект». Это позволяет получить

пробы большой длины, для песка длина пробы достигает 4,5 м. Малая величина

действующих на грунт усилий является преимуществом ПО-70. Статический характер

нагрузок и их небольшая величина сводят к минимуму деформации грунта при отборе

пробы.

Основной недостаток – значительное время отбора пробы ( > 45 мин.)

и недостаточная, для плотных осадков, проникающая способность.

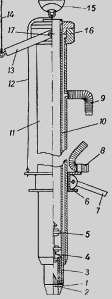

Буровой гидравлический снаряд БГСТ-2 (см. рис.), созданный в

Лаборатории методики и техники морской георазведки ВНИИМоргео при МГРИ им.

С. Орджоникидзе,[3] представляет собой лёгкую буровую установку с гидравлическим

снарядом, колонковая труба которого погружается в скважину под действием

собственной массы при разрушении породы в забое гидравлическими струями; выдача

пробы в виде гидросмеси – с помощью эрлифта.

Снаряд состоит из наружной обсадной трубы 1 (диаметром 245 мм) и внутренней обсадной

трубы 2 (диаметром 219 мм и длиной 3 м каждая); обсадная труба удерживается в

наружной при помощи трёх шариковых замков 3 и фланца 4. После проходки скважины на

3 м шток замка опускается на опорное кольцо 5. Дальнейшее движение обсадной трубы

вниз смещает шток в верхнюю часть замка, шарик выдавливается внутрь замка;

освобождается фланец обсадной трубы 2, и она по мере заглубления забоя вдвигается

в скважину. Применение телескопического принципа позволило в два раза снизить

усилия для извлечения снаряда из скважины.

Для размыва породы в забое в снаряд подаётся вода по гибкому шлангу через штуцер 6.

Вода по трубе 7 (диаметр 68 мм) через отверстия поступает в патрубок трубы 2, а из

него – через шесть насадок 8 (диаметр 8 мм) в забой скважины; в свою очередь через

три насадки 9 (диаметр 6 мм) – в смесительную камеру 10 эрлифта. Гидросмесь

выдаётся по трубопроводу 11 (диаметр 70 мм), а подача сжатого воздуха

осуществляется по трубе 12. Снаряд связан с судном системой гибких шлангов,

оборудованных поплавком.

Стабилизация снаряда над точкой бурения достигается использованием опорной рамы,

включающей опорное кольцо 5, направляющие стойки 13, верхнее кольцо 14 и лапы (три)

15 с положительной плавучестью. При движении наружной трубы проушины 16 скользят по

направляющим стойкам 13. На верхнем кольце 14 крепится отметчик глубины бурения 17

типа ОГБ-1, обеспечивающий контроль за глубиной погружения гидроснаряда в скважину

с точностью до 50 мм. В процессе бурения трёхкомпонентная гидросмесь из

гидроснаряда по выдачным шлангам диаметром 65 мм поступает в воздухоотделитель,

закреплённый на палубе судна, а затем в осадительные ёмкости. Обеспечивается

посекционное опробование рыхлых отложений с интервалами 30-50 см и более.

Испытания показали, что на лёгких и средних по плотности осадках показали, что при

расходе напорной воды 0,8 л/мин и напоре 60 м и

давлении до 0,4 МПа достигается проводка скважины глубиной до 6 м за 3-10 мин в

зависимости от типа осадков. Эффективность работы снаряда резко снижается на плотных

(глинистых) отложениях, а также на породах, содержащих гальку размерами

более 50 мм.

Установки гидровибрационные погружные (УГВП) [6] предназначены для однорейсового бурения скважин в грунтах песчано-глинистого комплекса с прослоями твердых пород и по валунно-галечным отложениям. Применяются с судов малого водоизмещения, у которых высота грузоподъемной стрелы не обеспечивает подъем длинной установки над бортом. УГВП состоят из стабилизирующей самораскрывающейся и самоскладывающейся опоры, бурового снаряда (гидроударник и керноприемник) и комплекса вспомогательного оборудования для удержания опоры за бортом судна и переноса бурового снаряда через борт в горизонтальном положении. Погружение керноприемника в грунт происходит под действием четырех факторов: ударов, вибрации, размыва по внешней стороне бурового снаряда и безынерционной нагрузки. Гидроударник в нижней части снабжен насосным блоком для создания обратной промывки в керноприемной трубе, что обеспечивает увеличение рейсовой углубки и сохранение структуры кернового материала.

Вторичное вскрытие,

основанное на глубокой гидравлической

перфорации [7]. Технология

основывается на результатах комплекса

теоретических и экспериментальных

исследований разрушения горных пород

струями и опыте гидроперфорации на базе

буровых растворов без абразива.

Сущность технологии состоит в

преодолении фактора влияния стесненности

струи на ее пробивную способность. Для этой

цели гидромониторное разрушение

осуществляется не через колонну, а

непосредственно в открытый ствол скважины,

после удаления участка колонны труборезом.

Это позволяет увеличить глубину канала в 2-4 раза при равных давлениях жидкости.

Применяется также

технологический прием, когда за счет

поэтапного формирования двух соседних

каналов существенно увеличивается глубина

второго канала.

Как известно, прочность пород,

слагающих продуктивные пласты,

сравнительно невелика. В направлении

действия струи (продольно напластованию)

прочность еще меньше. Для пород такой

прочности за технологически приемлемое

время резки (не более 1 ч) и при давлениях,

которые обеспечивает применяемое

оборудование (насосные агрегаты, трубы,

вертлюги и т.п.), высоконапорные струи

бурового раствора без абразива, истекающие

из насадок с площадью истечения не менее 0,5

см2, способны сформировать каналы

глубиной до 1 м и более при использовании

изложенной выше технологии

вскрытия.

Для проведения перфорации

используются различные гидромониторные

насадки: круглые, квадратные, щелевые.

Квадратные и щелевые насадки имеют меньший

коэффициент расхода по сравнению с

круглыми. Однако этот недостаток

компенсируется тем, что они практически не

забиваются твердыми частицами и окалиной,

имеющимися в прокачиваемой жидкости, и

поэтому не требуется установка фильтров в

рабочий инструмент. В то же время для

насадок любой формы, применяемых в

перфораторах, особые требования

предъявляются к их дальнобойности, которая

в свою очередь существенно зависит от

компактности струи. Поэтому при

использовании щелевых насадок отношение

длины щели к ее ширине не должно превышать

определенной величины. Другое требование

связано с ориентацией щели. Перфорационный

канал должен максимальное время сохранять

свою форму и не смыкаться от действия

горного давления. Для достижения этой цели

щель должна быть ориентирована вертикально.

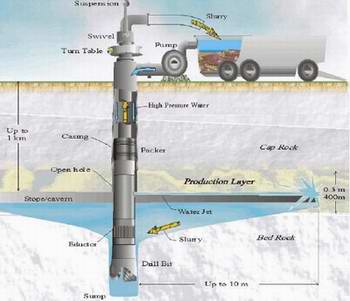

Метод скважинной гидродобычи [9]

базируется на натурных методах гидромониторного разрушения массива породы.

На рис. 1 схематически представлен этот метод. Гидродобычной снаряд 1 опускается в скважину 2 и высоконапорные струи

истекают из него вниз. Из нижней части снаряда часть потока выходит через гидромониторную насадку 4 в форме

гидромониторной струи 5, разрушает породу 6, образуя шлам 7. Остальная часть потока направляется в гидроэлеватор 8,

создавая вакуум. Когда шлам достигает зоны разряжения, эжектор увлекает шлам и выдаёт его на

поверхность, где разрушенная порода отделяется от воды в резервуаре 9 или водоёме и очищенная вода снова

подаётся в закрытую циркуляционную систему. Гидродобычной снаряд крепится к буровой вышке, позволяющей

инструменту вращаться и перемещаться вертикально по оси ствола скважины. Пока извлекается горная порода

образуются подземные каверны 11. В случае необходимости сжатый воздух 12 может подаваться для подъёма шлама

создавая эрлифтный эффект. Также вторичный агент 13 (типа нефти, пены и т. д.) может подаваться в каверну

через промежуток между снарядом и корпусом. Как видно из иллюстрации скважинная гидродобыча - это

метод извлечения минеральных ресурсов через скважины с помощью высоконапорных гидромониторных струй.

Метод скважинной гидродобычи [9]

базируется на натурных методах гидромониторного разрушения массива породы.

На рис. 1 схематически представлен этот метод. Гидродобычной снаряд 1 опускается в скважину 2 и высоконапорные струи

истекают из него вниз. Из нижней части снаряда часть потока выходит через гидромониторную насадку 4 в форме

гидромониторной струи 5, разрушает породу 6, образуя шлам 7. Остальная часть потока направляется в гидроэлеватор 8,

создавая вакуум. Когда шлам достигает зоны разряжения, эжектор увлекает шлам и выдаёт его на

поверхность, где разрушенная порода отделяется от воды в резервуаре 9 или водоёме и очищенная вода снова

подаётся в закрытую циркуляционную систему. Гидродобычной снаряд крепится к буровой вышке, позволяющей

инструменту вращаться и перемещаться вертикально по оси ствола скважины. Пока извлекается горная порода

образуются подземные каверны 11. В случае необходимости сжатый воздух 12 может подаваться для подъёма шлама

создавая эрлифтный эффект. Также вторичный агент 13 (типа нефти, пены и т. д.) может подаваться в каверну

через промежуток между снарядом и корпусом. Как видно из иллюстрации скважинная гидродобыча - это

метод извлечения минеральных ресурсов через скважины с помощью высоконапорных гидромониторных струй.

Заключение

Таким образом, произведён анализ уже

существующих технологий и конструкций с целью выявления, в конечном счёте,

их положительных и отрицательных сторон для создания новой модели пробоотборника.

Установлено, что разработанные конструкции не удовлетворяют в полной мере современным

требованиям, как-то низкая стоимость, простота использования, универсальность (широкая

область применения), время проведения операции и т. д.

Поэтому предполагается разработка снаряда для отбора проб с учётом этих требований

и проделанных раннее исследований в этой области.

Список литературы

1. Гаврилко И. А., Дугинец Н. Д. Гидравлическое бурение скважин большого диаметра. – М.:

Недра, 1957. – 147 с.

2. Кожевников А. А., Давиденко А. Н. Гидромеханический и эрозионный способы

разрушения горных пород при бурении скважин. – М., 1987. –45 с.

3. Смолдырев А. Е. Методика и техника морских геологоразведочных работ.

– М.: Недра, 1978. – 303 с.

4. Разработка ННЦ ГП - ИГД им. А.А.Скочинского, Тульского государственного

технического университета, фирмы НИТЕП, 2004,

www.igdskochinsky.ru/content/?production/rgp/

5. Шехтер Е. Ю. Теория и практика гидропробоотбора грунтов морского дна– Рига.: Зинатне, 1979. – 71 с.

6. Научно-технические разработки кафедры ТТГР ДонНТУ, 1990.

www.ggf.donntu.ru/caf/ttgr/russian/razrab/razrab.htm

7. Научно-технический вестник "Каротажник", выпуск 1, 2005.

www.npf-geofizika.ru/leuza/science.htm

8. Проблемы геотехнологии, М., 1972

www.cultinfo.ru/fulltext/1/001/008/102/821.htm

9. Acta Montanistica Slovaca Rocnik 9 (2004), cislo 3, 160-167.

www.actamont.tuke.sk/pdf/2004/n3/4dimitrievic.pdf

10. Сергиенко И. А., Мосеев А. Ф., Бочко Э. А., Пименов М. К. Бурение

и оборудование геотехнологических скважин. – М.: Недра. 1984. – 224с.

11. Фальков И. М., Бабич В. А. Современное состояние техники и технологии

морского инженерно-геологического бурения. – М.: ВНИИЭгазпром. 1987. – 22с.

12. Букреев П. М. Бурение скважин гидромониторными пикобурами . М.: Недра. 1986. – 190 с.

13. Студеничников Б.И. Размывающая способность потока и методы

русловых расчетов. М.: Недра. 1964. – 184 с.

14. Шавловский С. С. Основы динамики струй при разрушении горного массива. М.: Наука,

1979. - 173 с.

15. Гейер В.Г., Дулин В.С., Заря А.Н. Гидравлика и

гидропривод: Учебник для ВУЗов. М.: Недра, 1991. - 331 с.

| ДонНТУ> | Портал магистров ДонНТУ> | Автобиография | Библиотека | Ссылки | Результаты поиска | Инд. задание |

© 2006 Стаднюк Ю. В.

© 2006 ДонНТУ