Ф.Я. Рудик, д-р техн. Наук, С.Ю.Элькин, А.Б. Хохлов

"Устройство для восстановления листовых рессор электромеханической обработкой"

Саратовский аграрный университет им. Н.И.Вавилова

Приведена схема экспериментальной установки и описан принцип ее работы.Выявлена факторная область оптимальных режимов, обеспечивающих восстановление параметров рессорных листов в соответствии с техническими требованиями чертежа.

Не так давно в нашей стране ремонтно-обслуживающая база агропромышленного комплекса включала 160 заводов, 25 тыс. мастерских, 2300 станций технического обслуживания, 15 тыс. обменных пунктов. Сегодня в этой системе остались загруженными 1600 ремонтно-тракторных предприятий и около 20 тыс. мастерских хозяйств. В связи с этим актуальной является задача восстановления деталей для обеспечения работоспособности тех 850 тыс. тракторов, 230 тыс. зерноуборочных комбайнов, более 1 млн. других машин, которые еще имеются и позволяют сохранить производство сельскохозяйственной продукции на уровне хотя бы 50-60 % по сравнению с 1900 г. [1].

Листовые рессоры являются важными деталями, в значительной мере влияющими на эффективность работы и эксплуатационно-технические качества сельскохозяйственных тракторов и автомобилей и в конечном счете определяющими расход топлива, мощность, плавность хода, устойчивость, производительность, управляемость, скорость движения, грузоподъемность, тяговые характеристики и безопасность движения.

В Саратовском аграрном университете разработан технологический процесс восстановления листовых рессор электромеханической обработкой (ЭМО) [2]. Технологический процесс содержит следующие операции: разборка, мойка, дефектация, ЭМО, контроль, сборка, консервация.

Специфика ЭМО восстановления рессорных листов выдвикает несеолько требований, которым должны удовлетворять используемые оснастка и инструмент. Они должны обеспечивать: одновременный нагрев, пластическое деформирование и закалку (охлаждение) рессорных листов; поступательное движение листа без проскальзывания; обработку листа по всей длине; обработку листов разной толщины и с различными радиусами кривизны; возможность плавного регулирования режимов обработки.

В соответствии с указанными требованиями сконструирована и изготовлена экспериментальная установка (рис. 1) для восстановления рессорных листов трактора Т150-К и автомобиля ГАЗ-53А электромеханическим способом, которая состоит из приспособления для их гибки и машины МШ-3201 для шовной варки, используемой в качестве источника тока и силового привода деформирующего инструмента.

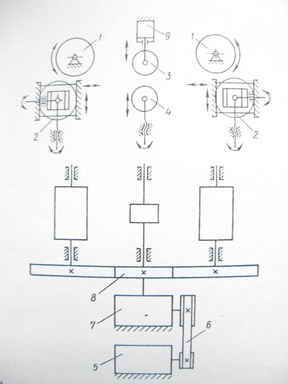

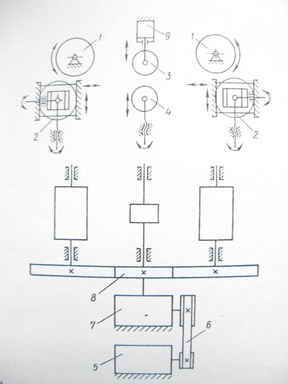

Рис.1 - Схема установки для восстановления рессорных листов электромеханической обработкой

Приспособление для прокатки состоит из приводных валков 1, поджимных валков 2, которые могут перемещаться в вертикальной и горизонтальной плоскостях для обеспечения поступательного движения листа без проскальзывания обработки листов разной толщины и с различными радиусами кривизны. Деформирующий ролик 3 механически соединен со штоком пневмоцилиндра 9 сварочной машины и медной водоохлаждаемой шиной, подсоединенной к вторичной обмотке трансформатора. Нижний деформирующий ролик 4, соединенный медным кабелем с вторичной обмоткой трансформатора, может перемещаться в вертикальной плоскости для обработки листов разной кривизны.

Привод валков 1 осуществляется с помощью электродвигателя 5 постоянного тока, ременной передачи 6, червячного редуктора 7, зубчатой передачи8. Перемещение деформирующего валка 3 обеспечивается пневмоцилиндром 9, установленным на сварочной машине.

Для охлаждения (закалки) листов жидкость (масло АС8) по медным трубкам подается непосредственно в зону обработки. Управление работой установки осуществляется с пульта управления сварочной машины. Установка работает следующим образом. Рессорный лист устанавливают в приспособление для прокатки, опускают деформирующий валок 3 (см. рис. 1), прижимая лист к валку 4 с заданным усилием, которое определяется по давлению сжатого воздуха в верхней камере пневмоцилиндра. Валком 2 поджимают лист к приводному валку 1. Затем подают охлаждающую жидкость, включают провод валков 1 и замыкают электрическую цепь. Происходят одновременные нагрев, гибка, пластическое деформирование и закалка листа. По мере прохождения листа между деформирующими валками 3 и 4 размыкают электрическую цепь, выключают привод, подачу охлажденной жидкости и поднимают валок 3 в исходное положение.

С помощью методики планирования эксперимента при поиске оптимальных условий выявления математические модели, описывающие влияние режимов восстановления на жесткость и стрелу прогиба рессорных листов, позволило выявить факторную область оптимальных режимов, обеспечивающих восстановление параметров рессорных листов в соответствии с техническими требованиями чертежа. Это плотность тока ( ), усилие прижима для роликов ( МПа) и скорость прокатки рессорных листов ( м/с).

В результате микроструктурных исследований установлено, что пружины, восстановленные при оптимальном режиме, имеют две характерные зоны; на поверхности пружины обнаружены мелкодисперсный скрытокристаличекий мартенсит, в сердцевине – сорбит отпуска. В результате электромеханической обработки на поверхности рессорного листа создаются благоприятные сжимающие остаточные напряжения – 350 МПа, повышающие выносливость и усталостную прочность.

Эксплуатационная проверка показала высокую надежность рессор, собранных из листов, восстановленных ЭМО. Измерения жесткости и стрелы прогиба под нагрузкой рессор с листами, восстановленными ЭМО, в процессе эксплуатации практически одинаковы с этими параметрами новых рессор.

Список литературы:

1. Черноиванов В.И. Состояние и основные направления развития технического сервиса на селе // Механизация и электрификация сельского хозяйства. 2000. №6. С. 2 – 5.

2. Способ восстановления рессорных листов: А. с. 1167221 СССР: МКИ С 21 Q 0/02.