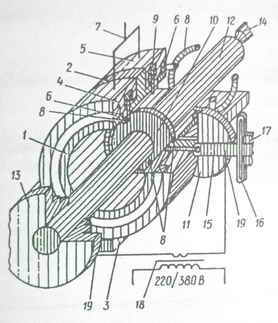

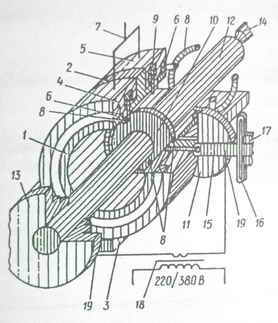

Рис.1 - Устройство для восстановления пружин электромеханической обработкой

"Устройство для восстановления пружин сельскохозяйственной техники электромеханической обработкой"

Саратовский аграрный университет им. Н.И. ВавиловаВ статье приведена схема установки и описан принцип ее работы. Определены оптимальные режимы обработки.

Развитие технологии восстановления изношенных деталей в качестве альтернативы расходу новых на обслуживание стареющего парка машин – это один из путей вывода из кризиса ремонтно-обслуживающей базы АПК [1]. Винтовые цилиндрические пружины являются важнейшими деталями многих узлов, агрегатов и механизмов сельскохозяйственных машин. При эксплуатации они часто работают в условиях высоких температур при статическом и асимметричном циклическом нагружении. Так, например, клапанные пружины и пружины форсунок двигателей комбайнов, тракторов и автомобилей работают при высокой температуре при статическом (на неработающем двигателе) и циклическом нагружении.

Пружины шасси и оборудования комбайнов, тракторов и сельхозмашин работают при невысоких температурах также при статическом и циклическом нагружении. Это, например, пружины сцепления, механизма переключения передач, раздаточной коробки, тормозов дифференциала ведущих мостов, муфт поворота и привода, вакуумного усилителя, компрессора и регулятора давления, тормозного крана, амортизаторов, балансиров, привода стартера, сцепного устройства и механизмов навески. Можно констатировать, что номенклатура пружин, используемых в сельскохозяйственной технике, чрезвычайно разнообразна.

В Саратовском государственном аграрном университете им. Н.И. Вавилова разработан технологический процесс восстановления винтовых цилиндрических пружин электромеханической обработкой [2]. Он обеспечивает восстановление почти всех пружин ремонтного фонда, даже с короблением торцов и неравномерным шагом между витками. Для внедрения электромеханического способа восстановления пружин не требуется создания специальных автоматов; достаточно токарного станка и установки для электромеханической обработки. В основу способа положены технологические операции, повышающие релаксационную стойкость пружин. Это позволяет ожидать увеличения их ресурса после восстановления. Технологический процесс включает в себя следующие операции: мойка, дефектация, электромеханическая обработка, контроль, консервация.

Рис.1 - Устройство для восстановления пружин электромеханической обработкой

Устройство для восстановления упругости пружин электромеханической обработкой [3] содержит внутренний цилиндр 1, имеющий в средней части буртик 2, который крепится на станине 3 токарного станка (рис. 1). Кольца 4 и 5 установлены на цилиндре 1 в опорных подшипниках 6 с обеих сторон от буртика 2 и скреплены рычагом 7, который обеспечивает их синхронное вращение относительно цилиндра 1. Для растяжения восстанавливаемой пружины 8 служат штоки 9, расположенные верхней частью в фигурных пазах колец 4 и 5, а нижней – в прорезях цилиндра 1. Фигурные пазы колец 4 и 5 и прорези цилиндра 1 расположены друг под другом и смещены относительно линии окружности цилиндра и колец на угол подъема витков пружины. Фигурные пазы колец 4 и 5 выполнены с участками переменной и постоянной глубины. Участки переменной глубины перпендикулярны осям прорезей цилиндра 1 и параллельны линии окружности колец. Участки постоянной глубины выполнены расходящимися относительно линии окружности колец 4 и 5.

Всего имеется три пары штоков 9, они расположены через 120о по винтовой линии, угол подъема которой равен углу подъема восстанавливаемой пружины 8. Штоки имеют упорную часть и вращающийся наконечник, установленный в подшипниках. Для возвращения штока 9 в начальное положение предназначена пружина. Для обжатия витков пружины по сечению служат внутренний 10 и наружный 11 ролики (см. рис. 1). Внутренний ролик 10 укреплен на валу 12, который одним концом крепится в патроне 13 токарного станка, а другим – в центре 14 задней бабки станка. Наружный обжимающий ролик 11 установлен в державке 15, которая через пружину 16 крепится в суппорте 17 токарного станка. Для нагрева витков пружины служит трансформатор 18 и токоподающие контакты 19. Для закалки пружины охлаждающая жидкость подводится по трубке.

Устройство работает следующим образом. Вал 12 с закрепленным внутренним обжимающим роликом 10 зажимается одним концом в патроне 13 токарного станка. Внутренний цилиндр 1 в сборе с кольцами 4 и 5 и штоками 9 устанавливается на станину 3 токарного станка так, чтобы обжимающий ролик 10 оказался внутри цилиндра 1. Пружина 8 надевается на свободный конец вала 12, вставляется в отверстие внутреннего цилиндра 1 и продвигается в нем до тех пор, пока ее первый рабочий виток не установится над внутренним обжимающим роликом 10. В это время штоки 9 находятся в верхнем начальном положении и не касаются восстанавливаемой пружины 8.

Рычагом 7 кольца 4 и 5 синхронно поворачиваются относительно цилиндра 1 на угол 30о. При этом штоки 9 смещаются к центру цилиндра и вводятся в зацепление с восстанавливаемой пружиной 8 за счет уменьшения высоты фигурных пазов. Затем рычагом 7 кольца 4 и 5 синхронно поворачиваются на угол 60о. При этом штоки 9 больше не опускаются, а расходятся в стороны, растягивая первый виток пружины 8. К свободному концу вала 12 подводится центр 14 задней бабки токарного станка и фиксируется. Через сквозную нишу, выполненную в цилиндре 1, к растянутому и установленному на внутренний ролик 10 витку пружины 8 подводится и прижимается с усилием N наружный обжимающий ролик 11. Одновременно придается вращение патрону 13 токарного станка, валу 12, ролику 10 и включается трансформатор 18. Таким образом, пружина 8 прокатывается между прижимными роликами 10 и 11, подвергаясь нагреву электрическим током, обжатию по сечению силой N и растяжению между штоками 9. Для закалки пружины в зону нагрева по трубке подводится охлаждающая жидкость.

После того как все рабочие витки пружины 8 будут обработаны, трансформатор отключается и станок останавливается. Отводится рычаг 7, синхронизирующий вращение колец 4 и 5. Убираются в исходное положение штоки 9. Восстановленная пружина 8 вынимается из цилиндра 1. Далее на устройство устанавливается новая пружина и цикл повторяется.

Решение системы из трех уравнений, описывающих влияние режимов восстановления на форму в свободном состоянии, упругость и релаксационную стойкость пружин позволило определить факторную область оптимальных режимов. Это, в свою очередь, позволило определить режимы, обеспечивающие восстановление параметров пружин в соответствии с предъявляемыми требованиями. Параметры оптимального режима следующие: плотность тока электромеханической обработки - ; давление прижатия роликов и пружин - ; величина растяжения витка – 6,5 %. Микроструктурные исследования позволили установить, что пружины, восстановленные по оптимальному режиму, имеют две характерные зоны (рис. 2): поверхностный слой (а) – мелкодисперсный бесструктурный мартенсит с твердостью 65 HV – результат пластического деформирования металла в состоянии высокотемпературного нагрева; микроструктура сердцевины пружины – сорбит отпуска (б) твердостью 46 HV. Наличие на поверхности восстановленной пружины мелкодисперсного мартенсита снижает развитие усталостных трещин, а также замедляет сдвиговые и диффузионные процессы релаксации напряжений. Рентгенографический анализ показал, что на поверхности пружины, восстановленной по оптимальному режиму, формируются сжимающие остаточные напряжения, повышающие ее выносливость и усталостную прочность.

Партия винтовых цилиндрических пружин, восстановленных ЭМО, была установлена на дизелях ЯМЗ-23НБ и ЯМ3-240 при капитальном ремонте на ремонтном предприятии «Саратовтрансавто». Для сравнения на правый ряд цилиндров устанавливались восстановленные клапанные пружины, на левый – новые, изготовленные серийно. По окончании эксплуатации дизели с испытуемыми пружинами поступали в капитальный ремонт, а пружины снимались для измерений. Наработка за период эксплуатации составила от 2662 до 3665 ч. В процессе эксплуатационных испытаний установлено снижение упругости как новых, так и восстановленных пружин, причем средние значения этого показателя у тех и других практически одинаковы. Пружины, восстановленные электромеханической обработкой, соответствуют техническим условиям на дефектацию и дальнейшей эксплуатации.

Список литературы:

1. Черноиванов В.И. Состояние и основные направления развития технического сервиса на селе // Механизация и электрификация сельского хозяйства. 2000. №6. С.2 – 5.

2. Способ восстановления упругости пружины: А.с. 1055574 СССР: МКИ в 21 F 35/00, C21 D/02.

3. Устройство для восстановления упругости пружин: А.с. 1038030 СССР:МКИ B21 F35/00.