|

ДонНТУ|

Портал магистров ДонНТУ|

В электронную библиотеку

АНАЛИЗ СУЩЕСТВУЮЩИХ СПОСОБОВ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНЫХ КРУГОВ

Доклад Прохоровой Е.В. на студенческой научно-технической конференции, посвященной "Дню науки" ,

проходившей в ДонНТУ на кафедре "Металлорежущие станки иинструмент" 26.04.2006.

Для изучения расположения абразивных и алмазных зерен, лежащих на поверхности круга, и их разновидности предложено много методов. Рассмотрим кратко предложенные различными исследователями методы определения расстояния между абразивными зернами, лежащими на поверхности круга, относительно оси круга.

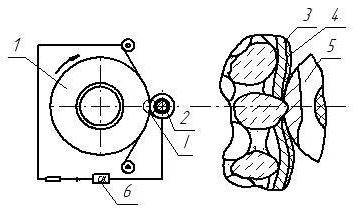

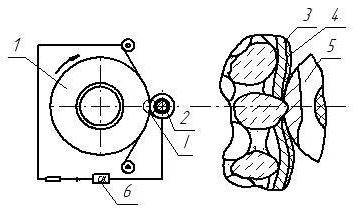

По данным А.Н. Резникова, наиболее близкий результат к количеству активных зерен дает метод прокатки по фольге, толщина которой должна быть равна глубине резания. На рис. 1 приводится схема предложенного метода определения числа абразивных зерен на рабочей поверхности абразивного инструмента. [1]

Рисунок 1. - Схема экспресс - метода определения числа зерен на рабочей поверхности

абразивного инструмента

Сущность способа заключается в автоматическом подсчете числа электрических импульсов, возникающих при прокатывании

фольги 3 с изолирующим покрытием 4 между рабочей поверхностью инструмента 1 и специальным роликом

2. Фольга и пластина 5 ролика подключается к источнику тока. В момент прохождения вершиной зерна

зоны контакта ролика с кругом, оно, вдавливаясь в материал фольги, разрывает изолирующую пленку и замыкает

электрическую цепь, в момент выхода вершины зерна из зоны контакта электрическая цепь разрывается. Новый

электрический импульс возникает при прохождении зоны контакта следующим абразивным зерном. Электрические

импульсы регистрируются счетчиком импульсов. Число абразивных зерен на единицу поверхности подсчитывается

как отношение числа зафиксированных импульсов mим за время τ к площади участка

сканирования:

,

,

где Hp – толщина регистрирующей пластины ролика.

Второй метод совмещения проекций зерен, названный «методом шлифования лысок», заключается в том, что на зеркально доведенном цилиндрическом образце, установленном неподвижно в центрах круглошлифовального станка, врезанием заправленного круга сошлифовывается лыска.

Образующаяся при этом поверхность лыски представляет совокупность следов всех выступающих зерен вращающегося круга, а в сечении этой поверхности цилиндрической поверхностью образца совмещены следы граней выступающих зерен. Линия пересечения поверхностей лыски и образца очерчивает неровности круга, которые и изучаются в отраженном и увеличенном виде на лыске.[2]

Лыски, полученные шлифованием, перекрестно заправленным кругом, изучаются и фотографируются на микроскопе с увеличением x60, в затемненном поле. На фотографии лыски, приведенной на рис. 2, видны отраженные на ней неровности шлифовального круга, заправленного с шагом правки T=0,2 мм/об.

Рисунок 2. - Фотография лыски на образце

Определение микропрофиля круга путем шлифования лысок имеет весьма существенный недостаток, заключающийся в том, что на лысках могут быть отражены только неровности круга, получающиеся в результате его перекрестной правки алмазом. Неровности, расположенные на винтовой линии при односторонней правки алмазом, а также неровности, образующиеся на шлифовальном круге при правке круга твердосплавным роликом или при его шлифовании алмазным заправочным кругом, не могут быть перенесены на лыску при неподвижном образце, так как наиболее выступающие зерна при этих методах правки круга располагаются непосредственно друг за другом и срезают все неровности на лыске.

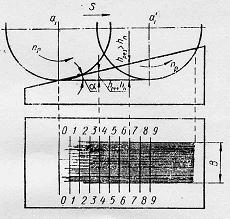

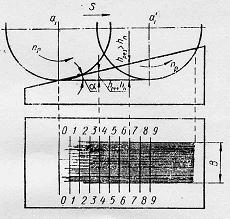

Следующий способ – изучение формы, количества и характера распределения вершин зерен с использованием метода царапания исследуемым кругом поверхности клина с малым углом подъема. Измерения производят в следующем порядке.

Исследуемый круг (ролик) устанавливают на шпиндель продольношлифовального станка, приводят во вращение и

врезают плоский клин (рис.3). Зерна ролика, расположенные в рабочем поверхностном слое (РПС), придут в

соприкосновение с клином в разных точках в соответствии с разновысотностью взаимного расположения.

В качестве начала отсчета принимается царапина наиболее выступающего зерна. Ширина каждой царапины и их

число по мере роста глубины врезания увеличиваются и на некоторой глубине царапины сливаются (перекрываются).

Глубина перекрытия hn характеризует момент, с которого начинается снятие материала со всей поверхности клина.

В последующем профиль царапин остается уже неизменным, ибо только зерна, лежащие до глубины hn, оставляют

следы на обработанной поверхности.

Метод царапания исследуемым кругом поверхности клина с малым углом подъема учитывает такие обстоятельства,

что режущие зерна не могут быть распределены с помощью статической модели круга не только из-за кинематического

перекрытия их друг другом, но и из-за того, что число утраченных в динамике процесса зерен заранее не известно.[4]

Рисунок 3. - Схема царапания клина роликом

Методика исследования рельефа режущей поверхности алмазных шлифовальных кругов методом профилографирования.

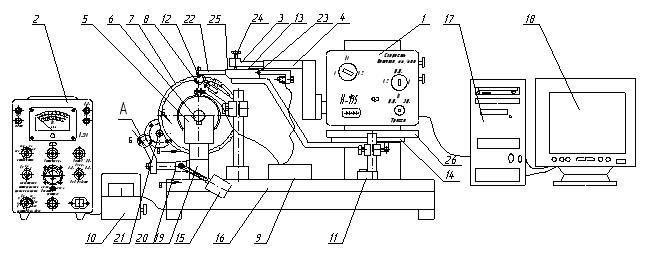

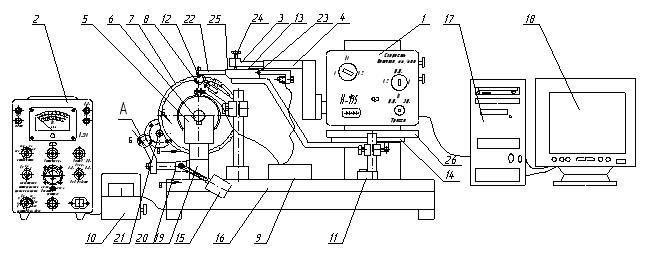

Исследование РПК проводилось на установке, описанной в работе [4], модернизированной и представленной на рис.4, которая позволяет производить увеличение измеряемого профиля по профилографу в 1тыс., 2тыс., 40 тыс., 100 тыс., 200 тыс. раз. Действительное увеличение определяется путем тарировки.

Установка создана на базе профилометра-профилографа. Шлифовальный круг 7, снятый со станка, одевался на

коническую оправку. Оправка с кругом устанавливалась в центрах 6, которые крепятся к призмам 5. Призмы

закреплены на подвижных салазках 19, которые можно перемещать по направляющим корпуса 16. К салазкам

прикреплены кронштейны 20, обеспечивающие поджим ролика 21 электродвигателя с редуктором для перемещения

РПК со скоростью 1 мм/мин относительно ощупывающей иглы 12, закрепленной на коромысле 22, поворачивающемся

на оси 23. Для обеспечения надежного поджима приводного ролика к РПК служит круг 15. Положение алмазной иглы 13

регулируется винтом 24, торец которого упирается в текстолитовую пластину 25. Для точной установки начальной и

конечной точки трассы профилографирования служат магнитные стойки 11 с лупой Бринелля 8 или индикатором 26,

фиксирующим перемещение столика 14.

Для записи координат РПК с выделением зерна и связки служит устройство 9, к которому подводятся два провода –

один от шлифовального круга, другой от ощупывающей иглы. Запись профиля круга можно производить с различным

увеличением от 103 до 2x105 раз настройкой блока 2.

Координаты РПК поступают через согласующее устройство 9 на АЦП установленное в системном блоке 17. Начало и

конец записи управляется с монитора 18.

Данные обрабатываются с помощью программы, написанной на языке Delphi5.

Рисунок 4. - Схема установки для исследования РПК методом профилографирования

Данная установка позволяет автоматизировать процесс регистрации данных и их обработки и в дальнейшем будет

использована для исследования рельефа алмазных кругов, заправленных электроэрозионным способом.

Список используемых материалов

- Новосёлов Ю.К. Динамика формообразования поверхностей при абразивной обработке. –

Издательство Саратовского университета, 1979, 232 с.

- Сильвестров В.Д. Безалмазная правка шлифовальных кругов – М.: Оборонгиз, 1955, 128с.

- Байкалов А.К., Сукенник И.Л. Алмазный правящий инструмент на гальванической связке. -

Киев: Наукова думка, 1976, 202 с.

- Матюха П.Г. Научные основы стабилизации выходных показателей алмазного шлифования с помощью управляющих

воздействий на рабочую поверхность круга. Автореф. дис. докт. техн. наук – Харьков, 1996, 48с.

В электронную библиотеку

|

Главная страница|

Реферат|

ССылки|

Результаты поиска в интернет|

Индивидуальное задание|

|

Главная страница ДонНТУ|

Страница магистров ДонНТУ|

,

,