Крепление — один из основных способов сохранения устойчивости горных выработок. В Донбассе не менее 90% протяженности поддерживаемых выработок закреплено податливыми металлическими арками из спецпрофиля. Более 60% действующих подготовительных выработок имеет площадь поперечного сечения всвету 11,2—13,8 м . По протяженности только у 26% выработок плотность крепи 1 рама на 1 м, а примерно у ^4; 5; 25% она соответственно 1.25; 1,5; 2 и более рам на 1 м [1]. Прибесиеликовой технологии участковые выработки почти повсеместно закреплены податливыми арками. На глубинах более 600 м преобладают тяжелые арки из взаимозаменяемых профилей СВП массой 27 и 33 кг/м. При проведении выработок арочную крепь обычно возводят вручную, это наиболее трудоемкий процесс.

При арочной форме сечений сразу же после проведения выработок на их контуре и в окружающих породах коэффициент концентрации напряжений всегда меньше, чем при прямоугольной и трапециевидной формах. Поэтому считается, что при арочной форме происходит меньшее разрушение вмещающих пород и повышается устойчивость выработок. В участковых подготовительных выработках арочная податливая крепь из спецпрофиля сразу ке включается в работу и не создает отпор окружающим породам из-за наличия пустот в закрепном пространстве высотой до 0,2—0,5 м. Тампонаж здесь не применяется в связи с увеличением трудоемкости работ и издержек производства. На больших глубинах разрушение пород вокруг пройденных выработок неизбежно вследствие сов местного действия многих факторов: высоких напряжений, малой прочности пород, влияния очистных работ, выветривания и т. д.

Смещения пород развиваются не только со стороны кровли и боков выработок, но и со стороны их открытой почвы (не закреплена). По периметру арок давление окружающих пород распределяется неравномерно. Верхний сегмент воспринимает косонаправ-ленное давление оседающей кровли, которое резко возрастает в зоне влияния очистных работ. При.подат-ливой крепи происходит скольжение этого сегмента в замках, но в конструкции арок поворот сегментов в замках не предусмотрен. В итоге нарушается работа замков, а арки теряют способность к податливости главным образом из-за воздействия косонаправленных нагрузок. Следовательно, на больших глубинах в комплексе мероприятий по повышению устойчивости участковых выработок выбор их рациональной формы сечения имеет второстепенное значение. Применяемые податливые металлоарки из спецпрофиля исчерпали свои технологические и технические резервы улучшения устойчивости выработок, особенно при прямоточной схеме проветривания выемочных участков.

В предстоящие одно-два десятилетия в Донбассе основная доля добываемого угля будет обеспечиваться при отработке пологих пластов мощностью 1 —1,8 м. В таких условиях наиболее прогрессивной является бесцеликовая выемка запасов. В крыле шахтного поля, панели, блока, горизонта целесообразно применять последовательную отработку этажей или ярусов [2|. Чтобы добиться высокой производительности труда и уменьшения издержек, следует суточную добычу угля из лавы довести до 1.5—2 тыс. т и более [3].

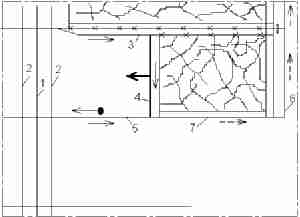

На газоносных пластах при механизированных комплексах КД-90 наиболее реальна высокая нагрузка на очистной забой при отработке его обратным ходом и прямоточном проветривании выемочных участков (рис. 1). При этом нет препятствий для использования нисходящего проветривания призабойного пространства при углах падения пласта более 10°, если по конвейерному штреку дополнительно подается свежий воздух к выходу (окну) из лавы. Такая планировка горных работ в пределах выемочного участка допустима и на пологих пластах, опасных по внезапным выбросам угля и газа.

На больших глубинах весь комплекс мер и способов обеспечения устойчивости пластовых участковых выработок должен базироваться на следующих исходных положениях. Нецелесообразно увеличивать плотность установки постоянной арочной или рамной крепи из спецпрофиля. Независимо от плотности смещения пород контура поддерживаемых выработок практически не уменьшаются [4]. При плотности не более 1 рама на 1 м повышать устойчивость обнаженных окружающих пород следует путем механического упрочнения анкерами. Во всех гор но-геологических и технологических условиях необходимо отказаться от арочной формы крепи и сводчатой площади сечений пластовых участковых выработок и перейти к четырехугольной или трапециевидной. Возвращение к давно известным формам выработок основано на современном уровне знаний в области горной геомеханики и технологии добычи угля в сложных условиях больших глубин. Чем меньше разрушение пород в кровле и боках и лучше работоспособность системы "крепь—окружающие породы", тем при прочих равных условиях меньше выдавливаются незакрепленные породы почвы поддерживаемых выработок.

В пройденной участковой выработке система "крепь-окружающие породы" должна обеспечивать хорошую устойчивость не только при поддержании в массиве угля, но и при воздействии движущегося очистного забоя (лавы). Технологический паспорт проведения выработок должен предусматривать меры и способы предупреждения, компенсации или смягчения влияния отрицательных факторов в период эксплуатации. Сущность эффективного обеспечения устойчивости конвейерного штрека заключается в использовании комплекса технолого-технических решений.

При подготовке столбов конвейерные штреки, как правило, должны проводиться без выемки или подрывки кровли пласта (обнаженная кровля остается плоской). В штреке ведут только подрывку пород почвы. Применяется комбинированная крепь — сочетание четырехугольных или трапециевидных податливых металлорам из спецпрофиля (аналогичных разработанной ДонУГИ крепи КСП-3) и металлических анкеров, закрепленных по всей длине в пробуренных шпурах кровли. С учетом геологических и технологических условий площадь сечения штрека принимают минимально приемлемой. После осадки пород плошаль примерно 12 м" вполне достаточна для безнишевой выемки угля, размещения оборудования с учетом зазоров при конвейерном транспорте, для проветривания; штрек можно повторно использовать [5].

Прямолинейный верхняк рамы из спецпрофиля и затяжка плотно прилегают к плоскообнаженным породам кровли (в закрепном пространстве не остается пустот). Верхняк с помощью гидростоек хорошо поджимается к кровле. Кроме того, он "подшивается" к ней двумя или тремя комплектами анкерной крепи (комплект — два анкера и фигурный хомут). Конструкция боковой стойки — два соединенных в замке прямолинейных отрезка из спецпрофиля. Две боковые стойки рамы устанавливают с предварительным распором, только после их полного монтажа убирают гидростойки, обеспечивающие лучший предварительный распор возведенной податливой крепи из спецпрофиля. Плотность установки в основном 1 рама на 1 м, в отдельных случаях 1.25 рамы. В процессе проходки штрека в просветах между рамами упрочняют кровлю анкерами, количество которых по ширине штрека (в ряду) принимают из расчета один анкер на 0.8—1 м2 обнаженной кровли. Длину анкеров определяют с учетом структурного строения пород. В большинстве случаев достаточна длина 1,5—2,5 м. Такая комбинированная крепь сразу включается в работу, она повышает несущую способность кровли (как первоначальную, так и остаточную), создает отпор смещениям пород, уменьшает степень и глубину их разрушений.

При поддержании конвейерного штрека в массиве (вне области влияния очистных работ) выдавливание в нем почвы происходит в период формирования (обычно до 2— 3 мес) в окружающих породах зоны неупругих деформаций (разрушения). Одним из путей уменьшения выдавливания незакрепленной почвы является заглубление штрека в подстилающие породы, т. е. используют природный фактор — по мере удаления подошвы штрека от почвы пласта возрастает прочность подстилающих слоев.

Эффективен также способ создания механического отпора выдавливающимся породам почвы, заключающийся в возведении под верхняки рам и в просветах между ними временной усиливающей крепи из гидростоек. Устано&пенные на жесткие лежни (отрезки швеллеров) с предварительным распором гидростойки сразу оказывают большое сопротивление почве, практически перед началом образования зоны неупругих деформаций. На большой глубине нельзя допускать различного рода течей воды из трубопроводов; обильного смачивания горной массы для подавления пыли; отсутствия организованного отвода природных притоков в выработку и т. д.

Из-за трешинообразования в окружающих породах вследствие увеличения их напряженного состояния и ведения горных работ при прочих равных условиях увлажнение почвы чревато существенным выдавливанием. Уменьшение выдавливания и устранение подрывки пород кровли — это залог лучшей устойчивости выработки в период влияния очистных работ, особенно на сопряжении лавы с конвейерным штреком. Дополнительные затраты труда и средств при проведении штрека и сохранении его устойчивости будут всегда меньшими, чем расходы в последующий период воздействия очистных работ, если затраты не были включены заранее на использование прогрессивных технолого-техни-ческих решений.

Следует отметить, что согласно промышленным испытаниям и опыту работы шахт четырехугольная или трапециевидная крепь типа КПС-3 обладает еще и дополнительными преимуществами |6{: податливость ее соответствует направлению преобладающих смещений кровли; снижается металлоемкость рамы по сравнению с аркой; при прочих равных условиях на 30—40% уменьшаются смещения пород кровли и почвы; время на монтаж крепи сокращается на 30—40%; рациональнее используется площадь сечения выработки; состояние штрека на сопряжении с лавой лучше; при погашении выработки облегчается демонтаж крепи и т. д. Такие результаты применения КПС-3 получены без использования в штреках "подшивки" прямолинейных верхняков анкерами, без упрочнения ими кровли в просветах между рамами и временных усиливающих гидростоек и без сохранения высокого качества производства горных работ. Отработка запасов подготовленных столбов (лав) на больших глубинах должна обеспечиваться без выполнения в участковых штреках каких-либо ремонтно-восстановительных работ, нарушающих технологический режим добычи угля (простой очистного забоя сопряжен с уменьшением сменной или суточной добычи). При воздействии очистных работ кг поддерживаемый конвейерный штрек (как впереди, так и позади лавы) технологические решения по сохранению его устойчивости включают следующее. Впереди лавы в зоне временного опорного давления целесообразно применять усиливающую крепь из гидравлических стоек. Возведение такой крепи аналогично возведению при проходке штрека. Место установки (наращивания) комплектов — примерно вначале влияния на штрек зоны временного опорного давления, т. е. до активизации сдвижений разрушенных пород в пределах образовавшейся зоны неупругих деформаций. Если в просветах между прямолинейными верхняками рамной крепи имеется комплект усиливающей крепи с двумя жесткими отрезками швеллеровили спецпрофиля (на почве и под кровлей), то она как бы увеличивает плотность постоянной крепи и создает дополнительный отпор породам кровли и подошвы штрека.

Повысить устойчивость штрека в зоне временного опорного давления можно, существенно увеличивая скорость подвигания лавы {до 80—100 м/мес и более). Суть в том, что при большой скорости обшее опорное давление возрастает, но происходит его "рассеивание" по длине зоны, т. е. эпюра давления более плавная и не включает участка с ярко выраженным "горбом" (нет существенного перепада удельного давления вдоль штрека). Кроме того, в этой зоне уменьшается период поддержания любого участка штрека. Использование усиливающей крепи и увеличение скорости подвигания лавы позволяют обеспечить устойчивое состояние каждого участка штрека при его входе в область сопряжения с лавой.

В зоне активных сдвижений подработанной толщи позади лавы устойчивость конвейерного штрека зависит главным образом от вида и параметров охранных конструкций, сооружаемых со стороны выработанного пространства. Основные требования к конструкциям: повышенная жесткость и несущая способность; оседание пород кровли со стороны лавы, примерно равное их оседанию со стороны краевой части массива угля по падению; "обрез" кровли со стороны выработанного пространства лавы (примерно параллельно длинной оси штрека); малая трудоемкость сооружения; по возможности большая площадь опоры без вдавливания в породы непосредственной почвы пласта; не сдерживать под-вигания очистного 'забоя. Традиционные бутовые полосы, костры, бутокостры, кусты, накатаные стенки таким требованиям не удовлетворяют, поэтому они нецелесообразны. Литые полосы из быстротвердеющих материалов типа "Тек-бленд" приемлемы только при малых скоростях подвигания лав (до 40-- 50 м/мес), так как у них медленный набор прочности на сжатие (через 2 ч не более 5 МПа). Сооружение стенок из железобетонных блоков неудобное и трудоемкое, нередко из-за неровностей их поверхностей и дефектов кладки стенок существенно уменьшаются жесткость и несущая способность. При скоростях подвигания лав более 50—60 м/мес лучше комбинированная охранная конструкция — сочетание тумб из деревянно-бетонных блоков |7) и литых полос из быстротвердеющих материалов, которыми заполняются просветы. Тумбы сразу включаются п работу и создают большой отпор оседающим породам кровли. Они защищают участки (в просветах) полосы из твердеющей смеси до набора ею максимально возможной прочности на сжатие. Охранные комбинированные полосы сооружают с технологически минимальным отставанием от очистного забоя. Позади лавы в активной зоне оседания пород подработанной толщи также применяют временную усиливающую крепь из гидравлических стоек (увеличенной плотности).

Деревянно-бетонный блок — это обойма диаметром 630 мм из стали толщиной 2 мм, высотой 100 мм. Рабочую площадь блока на 75—85% заполняют деревянными "коротышами" диаметром 70-—240 мм. Пустоты между стойками заливают быстротвердеюшим цементным раствором (прочность на сжатие 15 МПа и более). Блоки легкие в переноске, из них (при наличии ручек) удобно сооружать опорные тумбы. Оатвное преимущество деревянно-бетонных блоков по сравнению с железобетонными — наличие металлической обоймы, обеспечивающей хороший круговой подпор.

Тумбы из деревянно-бетонных блоков конструктивно аналогичны деревянным кустокострам, широко применяемым вместо целиков угля при охране откаточных штреков на крутых пластах. Тумбы во много раз работоспособнее ку-стокостров. При восприятии тумбами давления оседающих порол достигается хороший контакт между рабочими поверхностями деревянно-бетонных блоков, а также с породами почвы и кровли пласта. Блоки изготавливают серийно и широко применяют на пологих пластах шахт ОАО "Ростов-уголь" и "Гуковуголь" (Россия).

На сопряжении лавы с конвейерным штреком обеспе чивается лучшая устойчивость пород кровли за счет таких технолого-технических решений: наличие только одной плоскости обнажения кровли; применение анкерной крепи для повышения несущей способности обнаженной кровли; уменьшение размеров зоны неунругих деформаций вокруг штрека, т. е. на его участке при входе в область сопряжения меньше разрушаются окружающие породы; сохранение отпора породам кровли с помощью гидростоек при временном удалении боковой стойки постоянной рамной крепи в связи с передвижкой лавного конвейера; использование комбинированной охранной конструкции со стороны выработанного пространства и сооружение ее без отставания от движущегося очистного забоя.

Такой взаимоувязанный комплекс прогрессивных технологических, технических и геомеханических решений дает основание утверждать, что на современном этапе в связи с острой необходимостью уменьшения издержек производства нет смысла создавать сложные и дорогостоящие конструкции крепей сопряжения лав с конвейерными штреками. В условиях глубоких шахт Донбасса все-таки следует ориентироваться на расположение в лаве привода скребкового конвейера, чтобы уменьшить площадь поперечного сечения и сохранить устойчивость штрека (8].

При бесцеликовой отработке запасов подготовленных столбов существуют два прогрессивных способа сохранения устойчивости верхних (по восстанию) вентиляционных штреков: повторное использование конвейерных в качестве вентиляционных; проведение нового штрека вприсечку к ранее выработанному пространству верхней лавы (рис. !). В конкретных условиях способ выбирают на основе технико-экономического анализа (сравнения). Несомненно, что применение прогрессивных мер и способов увеличивает вероятность повторного использования конвейерных штреков. Это одно из весомых направлений уменьшения затрат и своевременной полготовки столбов, особенно при больших скоростях подвигания очистных забоев. Одно из преимуществ нисходящего проветривания призабойного пространства заключается в том, что осуществляется погашение вентиляционного штрека вслед за иодвиганием лавы. Впереди очистного забоя геомеханические условия сохранения устойчивости вентиляционных штреков намного сложнее, чем конвейерных, так как на глубинах 500—1000 м и более вдоль присечных или повторно используемых штреков длина зоны проявлений опорного давления возрастает примерно в 1,5—2.5 раза и достигает 180—300 м. В краевой части отрабатываемого столба резко увеличивается опорное давление вследствие суммирования (слияния) его составляющих от воздействия стационарной и временной зон. Пути и способы обеспечения устойчивости вентиляционных штреков аналогичны конвейерным: проведение при-сечных штреков четырехугольной или трапециевидной формы; применение комбинированной крепи; использование временной усиливающей крепи из гидростоек; увеличение скорости подвигания очистных забоев; высокое качество работ и т. д.

Вентиляционные штреки в отличие от конвейерных не загромождены транспортными установками, энергопоездом и другим оборудованием. Поэтому в них можно свободнее и шире использовать временную усиливающую крепь. Погашение штреков четырехугольной или трапециевидной формы уменьшает опасность и трудоемкость работ по сравнению с извлечением арочной крепи, особенно при гидравлических стойках.

Изложенные нуги, меры и способы обеспечения устойчивости участковых подготовительных выработок относятся в первую очередь к простой и надежной планировке горных работ в пределах выемочного участка с прямоточной схемой проветривания. Они не претендуют на универсальность, но при достигнутом уровне знаний в области горной геомеханики и техно-логии производства работ в большинстве глубоких шахт Донбасса являются главными резервами увеличения производительности труда и уменьшения затрат на добычу угля.

На глубинах 600—700 м и более при бес-иеликовой технологии отработки запасов подготовленных столбов на пологих пластах с повышенной газоносностью и мощностью более 1 м высокопроизводительная работа очистных забоев с применением механизированных комплексов типа КД-90 наилучшим образом обеспечивается при нисходящем проветривании призабойного пространства и прямоточной схеме проветривания выемочных участков.

В большинстве случаев нецелесообразно применять в участковых выработках арочные податливые крепи из спецпрофиля. Арочная крепь является лучшей несушей конструкцией лишь тогда, когда она сразу включается в работу и верхний сегмент ее воспринимает вертикальное и равномерно распределенное давление оседающих и разрушающихся пород кровли. В участковых штреках реальный механизм формирования давления окружающих порол на прочную крепь весьма далек от эффективного восприятия ею нагрузки как строительной конструкцией.

Для устойчивости штреков следует использовать несущую способность кровли и применять комбинированную крепь — четырехугольные или трапециевид ные податливые рамы из спецпрофиля и анкерное упрочнение пород. При поддержании штреков вне и в зонах влияния очистных работ необходимо широко внедрять временную усиливающую крепь из гидравлических стоек.

Технологический паспорт проведения должен включать максимум возможных мер и способов предупреждения или смягчения влияния отрицательных факторов на состояние выработок в период их эксплуатации. В сложных условиях больших глубин качество проходческих работ — весомый фактор существенного повышения устойчивости поддерживаемых выработок.

2. Зборщик М. П. Влияние очередности отработки лав обратным ходом на проявления горного давления в очистных и подготовительных выработках // Уголь Украины.— 2003.—№6.

3. Зборщик М. П., Костенко Л. В. Сохранение устойчивости подготовительных выработок выесжонагруженных лав при отработке пологих пластов // Уголь Украины.— 2003.— № 4.

4. КурчснкоЭ. П., Андриенко В. Л/., Тупиков Б. Т., Сытник А. А.Концепция обоснования плотности крепления подготовительных выработок в глубоких шахтах // Уголь Украины.—2003.— № 7.

5. Никитин В- Д. Состояние и перспективы повышения технико-экономического уровня горноподготовительных работ // Уголь.— 1983.- №

6. Саратикянц С. А. Научные разработки ДонУГИ и области проведения, крепления и охраны горных выработок // Уголь.- 1983.-№9.

7. Беликова И. В. Обоснование оптимальных параметров и конструкций искусственных опор для охраны выемочных выработок: Автореф. дис. ... канд. техн. наук.— Новочеркасск: ЮРГТУ (НПИ), 2004.

8. ТеряникВ. И., БудычА. С, Квитко А. С. Классификация технологических схем сопряжений лав с примыкающими выработками // Изв. Донецкого горного ин-та.— 2004.— № 2.

Вверх