Оценка ресурса пластичности латуней с повышенным содержанием свинца

В настоящее время к качеству изготавливаемой продукции предъявляются все большие требования. В связи с этим прогнозирование качества производимой продукции является одним из актуальных направлений.

Одним из возможных вариантов прогнозирования качества продукции является экспериментальное исследование ресурса пластичности металла.

Для определения ресурса пластичности поверхностных слоев металла можно использовать следующие методики:

- методика, описанная в труде А.А. Багатова и др. [1]. При использовании этой методики основными требованиями к испытаниям является постоянство напряженного состояния и сохранение монотонности деформации в течении всего опыта, высокая точность определения параметров напряженно-деформированного состояния в месте разрушения, а также простота реализации испытания;

- методика А.Г.Смирнова-Аляева [2], которая предполагает проведения испытания на осадку с получение точных данных, таких как относительное укорочение образца и усилие сжатия, для дальнейших расчетов и получения зависимостей, необходимых для прогнозирования качества поверхности металла.

Так каждая из приведенных выше методик требует оборудования, которое позволит получать точные экспериментальные данные, такие как зависимость перемещения рабочего инструмента во времени и усилие прессования. Это можно добиться благодаря созданию испытательного стенда с использованием современных цифровых технологий. В данном случае использование новых цифровых технологий подразумевает использование датчиков давления и перемещения для снятия данных и модуля для их обработки. Использование данного оборудования позволить упростить процесс обработки экспериментальных данных и позволит отойти от использования труднообрабатываемых осциллограмм, которые получаются при использовании самописца установленного на лабораторном прессе.

Таким образом, модернизация лабораторного пресса проводилась по следующей схеме:

- были установлены датчики давления и перемещения;

- к персональному компьютеру подключен модуль SDI-ADC16-32F фирмы Saturn Data Internationa;

- создана программа «Сталедав» для обработки данных снятых при помощи модуля.

Лабораторный стенд был создан на базе пресса 250 П с максимальной нагрузкой 2500 кН и высотой рабочей пространства 1000 мм. Габариты пресса – 2,1x0,9x2,7 м, масса – 3530 кг.

На прессе установлены датчик перемещения и датчик давления. Датчик давления позволяет фиксировать давление рабочей жидкости в гидросистеме пресса, датчик перемещения – перемещение нижней плиты пресса.

Техническая характеристика датчиков перемещения и давления приведены в табл. 1.

| Табл.1 – Технические характеристики датчиков |

| Датчик давления ADZ–SML-10 |

Потенциометрические датчики перемещения MMS33 |

|

|

| от –1,0 до 4000бар |

50...900 мм |

|

Ударная нагрузка

30g c длит. 14 мс;

|

Вибрац. нагрузка

25g 20 – 2000Гц

Возвратных движений 50 Mio.

|

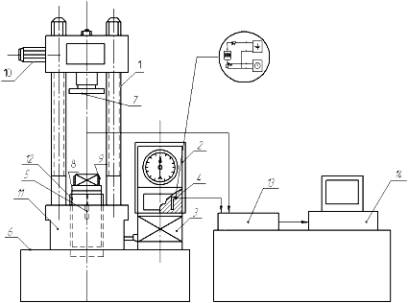

Порядок подключения оборудования показан на рис. 1.

Рис. 1 – Схема расположения оборудования на лабораторном стенде

Лабораторный стенд состоит из нагружающего устройства 1, пульта управления 2 и установлен на фундамент 6, имеет верхнюю 7 и нижнюю 8 опорные плиты, предохранительный кожух 9, электродвигатель 10. Нагружающее устройство представляет собой раму, которая состоит из фундамента и траверсы, соединенных двумя резьбовыми колонами. Перемещение траверсы по резьбовой колоне совершается от электродвигателя 10 с помощью червячно-винтовой передачи. Верхняя опорная плита 7 закреплена на подвижной траверсе и имеет сферическую опору. Задней стороны пресса на станине 11 установлен датчик перемещения 5, шток которого прикреплен к нижней плите 8. В станине 11 нагружающего устройства находится цилиндр 12 с опорным столом. Под действием масла в гидросистеме плунжер двигается вверх. В силоизмерительном блоке расположен датчик давления 4. Информация с датчика давления и датчика перемещения поступает на АЦП 13. Обработанная информация с АЦП выводится на дисплей персонального компьютера 14.

Информация с датчиков подвергается оцифровке в модуле SDI-ADC16-32F фирмы Saturn Data International. В результате работы АЦП данные в виде 16-разрядных чисел попадают в программу «Сталедав». Данные, обработанные в программе, сохраняются в файл с расширением *.xls.

Созданный лабораторный стенд можно применить при решении проблемывыкрашивания металла, возникшей при производстве шестигранных прутков путем прессования и последующего волочения из сплавов CuZn39Pb3 и CuZn40Pb2 на ОАО «Артемовский завод по обработке цветных металлов».

Свинцовистые латуни, из которых изготавливают шестигранные прутки, обладают хорошей обрабатываемостью. Свинец нерастворим в фазах и при всех температурах (вплоть до солидуса) присутствует в виде самостоятельной фазы – практически чистого свинца.

Частицы свинца находятся на границах зерен и от их количества, величины и распределения зависят основные свойства. Двухфазные свинцовистые латуни (α + β) – латуни могут обрабатываться в горячем состоянии (прокатка и штамповка).

Свинцовистые α–латуни обрабатываются в холодном состоянии, и при определенных режимах возможно горячее прессование [3].

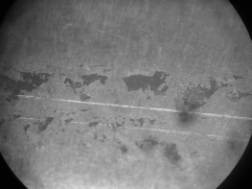

Из партии шестигранных прутков был отобран образец прутка Ø30 мм из латуни марки CuZn40Pb2 с данным видом дефекта (рис. 2).

Внутри раковины обнаружена грязь (технологическая смазка). Раковина имеет размеры 0,85x0,51 мм.

При исследовании микроструктуры установлено, что β-фаза составляет ≈48%, α-фаза представлена

зернами различных форм и направлений.

Рис. 2 – Боковая поверхность прутка с дефектами, x100

Возникновение данного вида брака может быть вызвано несколькими причинами:

- неравномерное распределение частиц свинца в β-фазе;

- отклонение от технологии производства;

- исчерпание ресурса пластичности металла в поверхностных слоях.

Схема производства латунных прутков в условиях ОАО «Артемовский завод по обработке цветных металлов» представлена ниже.

Из латуней с содержанием свинца 2-3% отливается слиток размером Æ 185x650 мм.

Далее производится зачистка слитков и порезка на мерные длины. Затем производится нагрев слитков в нагревательной газовой печи до температур: I зона – 750÷950°С, II зона – 780÷850°С. Температура заготовки на момент выдачи из печи составляет 700÷760°С.

Прессование выполняется на горизонтальном гидравлическом прессе усилием 2000тс (2500тс) до размера Æ19,4мм. Прессование производится с рубашкой толщиной 0,5÷1,5 мм с применением гудроно-графитовой смазки. Термообработки в потоке прессования нет. Затем производится смотка в бунты и передача на крестообразный накопитель для охлаждения водой. Однократное волочение производится до размера Æ18,0 мм на комбинированном стане фирмы «Шумаг».

Технология производства прутков соблюдается в полном объеме, но это не гарантирует хорошего качества готовой продукции. В связи с этим можно предположить, что возможной причиной возникновения большого количества брака является исчерпание ресурса пластичности металла в поверхностных слоях прутков.

Для подтверждения этого необходимо провести испытание на осадку, но по данным работы [1] степень деформации сдвига при осадке не достигает больших значений и при испытании образцов из пластичных материалов может оказаться недостаточной для их разрушений. Разрушение при осадке не сопровождается разделением образца на части. Поэтому определенные трудности возникают в установлении момента образования макротрещин. За основу дальнейших исследований принята методика определения ресурса пластичности Г.А. Смирнова-Аляева [2], которая предполагает проведение испытаний на осадку для получения необходимых данных для последующего расчета ресурса пластичности.

Предварительные испытания на осадку были проведены на лабораторном стенде. По принятой за основу методике были изготовлены образцы из прессованных шестигранных прутков по соответствующему ГОСТ 8817–82 следующих размеров:

h´0=1,5d´0 и h´´0=0,5h´0.

Осадка проводилась до полного разрушения образцов (рис.3). Так как латунные образцы разрушились полностью (раскололись на несколько частей), это позволяет использовать выбранную методику [2] для расчета ресурса пластичности изучаемых образцов

Рис.3 – Внешний вид образца после испытания

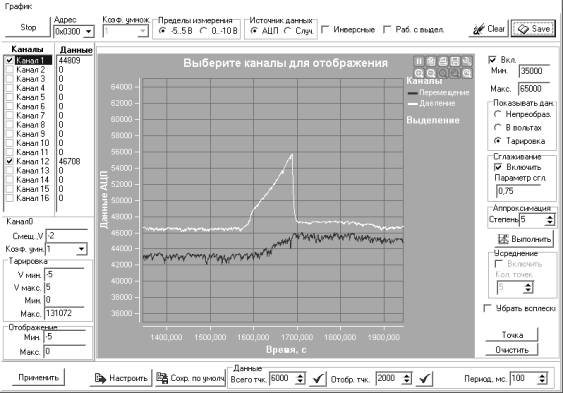

Рабочее окно программы «Сталедав» при полном разрушении образца приведено на рис. 4.

Рис. 4 – Окно программы «Сталедав» при полном разрушении опытного образца

Для дальнейших расчетов, были обработаны экспериментальные данные при использовании тарировочных кривых, полученных ранее.

Кривые усилия прессования приведены на рис. 5.

|

|

|

а – h´0 = 1,5d´0

|

б – h´´0 = 0,5h´0

|

| Рис. 5 – Кривые распределения силы во времени |

Полученные кривые позволят в дальнейшем провести расчет ресурса пластичности в поверхностных слоях металла по методике Г.А. Смирнова-Аляева.

Выводы

- был создан лабораторный стенд с применением современных цифровых технологий, который позволяет проводит испытания на осадку с получением точных экспериментальных данных;

- был проведен анализ возможных причины возникновения большого количества брака при производстве шестигранных прутков путем прессования и последующего волочения из сплавов CuZn39Pb3 и CuZn40Pb2 на ОАО «Артемовский завод по обработке цветных металлов»;

- было проведено предварительное испытание на осадку, которое подтвердило возможность использования методики Г.А. Смирнова-Аляева для определения ресурса пластичности в поверхностных слоях металла;

- следующим этапом исследований намечено проведение испытаний на осадку обточенных шестигранных образцов для получения данных, необходимых для сравнения ресурса пластичности в поверхностных слоях обточенных и необточенных образцах.

Литература

Багатов А.А., Мижинрицкий О.И., Смирнов С.В. Ресурс пластичности металлов при обработке металлов давлением. – М.: Металлургия. – 1984. – 144 с. Смирнов-Аляев Г.А. сопротивление материалов пластическому деформировании. – Ленинград.: Ленинградское отделение машгиза. – 1961. – 464 с. Федоров В.И., Осицев О.Е. Латуни – современный конструкционный материал / Цветные металлы. – 2001. – №8. – С. 92–97.

|