Томилин Евгений Михайлович

tommi-lin@mail.ru

tommi-lin@ya.ru

Факультет компьютерных информационных технологий и автоматики

Специальность: Научные аналитические и экологические приборы и системы

Тема випускной работы: Методы и средства контроля температурного поля технологических объектов

Руководитель: проф., д.т.н. Чичикало Нина Ивановна

Автореферат магистерской работы

Тема магистерской работы – «Методы и средства контроля температурного поля технологических объектов».

Содержание

- Актуальность

- Цель и задачи работы

- Предполагаемая научная новизна

- Предполагаемая практическая ценность

- Обзор существующих исследований и разработок

- Перечень нерешенных проблем и задач

- Планируемые и полученные собственные результаты

- Заключение

- Список источников

Актуальность

Современная промышленность просто не может существовать без литья, т.к. именно благодаря этому способу изготовления получают все заготовки и что более важно - детали сложных форм.

Для снижения затрат на обработку поверхности отливок и повышения экономичности производства применяют различные способы подготовки форм, одним из которых является спекание: существует «взаимосвязь между проникновением металла в стенки формы с одной стороны и газопроницаемостью, величиной зерна и температурой спекания, с другой» [1]. Однако для достижения максимального эффекта от данного рода обработки необходимо строго поддерживать заданное температурное поле внутри печи.

Цель и задачи работы

Целью написания магистерской работы является:

- разработка структурной схемы прибора обеспечивающего измерение и поддержание заданного температурного поля внутри участка спекания оболочковых форм, агрегата заливки, отжига и охлаждения деталей точного литья;

- разработка математической модели процесса нагрева оболочковых форм;

- разработка математической модели прибора контроля температурного поля;

В ходе работы необходимо решить следующие задачи:

- смоделировать работу агрегата;

- определить тип, количество и места установки температурных датчиков для контроля теплового поля агрегата;

- учесть влияние основных источников возмущающих воздействий, таких как наличие сложной газовой среды внутри печи, отражения излучения от спекаемой формы, стенок печи и т.д., оказывающих влияние на объект или прибор и скомпенсировать их путём подбора соответствующего конструкционного, программного решения или выработки соответствующего воздействия;

- создать математическую модель объекта измерения, прибора контроля и отработать его реакцию на различные возмущающие воздействия.

Предполагаемая научная новизна

В ходе работы будут разработаны и получены новые результаты:

- математическая модель конкретного объекта измерения;

- математическая модель прибора контроля температурного поля, разработанная непосредственно для контролируемого объекта;

Практическое значение полученных результатов

Результаты проведенных исследований позволяют утверждать, что предложенные математические модели с достаточной точностью отображают процессы, протекающие внутри объекта измерения, а предусмотренные реакции прибора в достаточной степени эффективно поддерживают необходимое температурное поле.

Предложенные конструкционные и программные решения позволяют успешно справляться с погрешностями измерений, обусловленными колебанием напряжения питания в сети, пролеганием вблизи прибора высоковольтных линий питания, изменениями температуры в цеху.

Предполагаемая практическая ценность

Оптимизация расхода топлива при воздействии различных возмущающих факторов.

Обзор существующих исследований и разработок

Литьё является важнейшей отраслью современной промышленности и переоценить её значимость довольно сложно. Поэтому необходимо постоянно осуществлять поиск новых решений для снижения ресурсо- и энергопотребления в данной отрасли, активно их внедрять, а также постоянно оптимизировать работу существующих тепловых установок и агрегатов.

На данный момент в связи с надвигающимся мировым топливным кризисом создание энергосберегающих технологий является актуальным направлением в развитии науки и техники. Одним из таких направлений, применительно к технологии точного литья в оболочковые формы, является поддержание оптимального температурного режима внутри печи.

На данный момент разработано большое количество различных видов процессов получения керамических форм для литья: Шоу-процесс, Уникаст-процесс, Шотт-процесс, Керамкаст-процесс, Прекор-способ и др.[2]

Шоу-процесс используется для получения различной продукции такими крупнейшими корпорациями, как Ford Motor Company, Mitsubishi Steel, Rolls Royse, Toyota, Toshiba и др.

Литьё в керамические формы использует достаточно дорогое оборудование и сырьё, а потому применяется в основном для изготовления единичной продукции, либо малых и средних серий.

Отливки, полученные в керамических формах, имеют повышенные показатели размерной точности, а также пониженную шероховатость поверхности, по сравнению с отливками, получаемыми другими видами литья [2].

На данный момент множество институтов работают над проблемами моделирования работы тепловых агрегатов. Особенно сейчас, когда человеку стали доступны мощные вычислительные средства. Всё это делается в целях избежания возможных денежных потерь, вследствие допущения ошибок при проектировании. Кроме того, мы можем видеть результат работы агрегата без его постройки.

Например, магистрант Ермаченко Д. М. под руководством профессора Курбатова Ю. Л. кафедры «Техническая теплофизика» Физико-металлургического факультета Донецкого национального технического университета, разработал универсальную модель промышленной печи на основе объектно-ориентированного подхода [3].

Коллектив ФГУП ЦНИИТОЧМАШ разработал методику создания крупногабаритной газовой печи с импульсной подачей теплоносителя и произвёл промышленную апробацию. Исследовал способ сгорания при дискретной подаче рабочей газовоздушной смеси, основанный на представлениях о промотировании процесса сгорания рабочей метановоздушной смеси химически активными продуктами, генерируемыми вспомогательной камерой сгорания [4].

Работники Национальной металлургической академии Украины, Днепропетровское отделение, выполнили анализ сводового отопления в пламенных печах с использованием математической модели теплообмена с учётом селективности излучения газа. Показали влияние тепловой мощности горелок печи, температуры металла, коэффициента теплоотдачи от факела к кладке свода, степени черноты кладки и степени черноты газа на интенсификацию теплообмена и на расход топлива в печи [5].

Учёные Днепродзержинского государственного технического университета получили достаточно простые и эффективные приближённые и точные формулы для расчёта температурной разности при нагреве плоских тел [6].

Сотрудники Института газа НАН Украины в своей работе развили методологию науки об интенсификации процессов переноса (ИПП), и дали классификацию методов ИПП. Выполнили термодинамический (в терминах полных энтальпий) анализ процесса использования топлива в печах. Представили эволюцию теории топливных печей с указанием значимости методов математического и CFD моделирования, а также зональных и Монте-Карло методов теплового расчёта. Дали систематическое описание методов интенсификации теплообменных процессов (ИТП) в топливных печах как средство экономии топлива [7].

Коллектив Киевского Национального Университета Технологий и Дизайна применил метод расчёта локальных угловых коэффициентов излучения с использованием контурного интегрирования при помощи формулы Стокса и закона Ламберта. Получил аналитические выражения для эллипсоцилиндрических поверхностей, отсутствующих в литературе, численное решение которых дало возможность вскрыть возможности интегрального метода [8].

Исследовательский центр TUKI и Компания по Разработке Технологии Горения H-3515, Майсколк, Венгрия, в своей статье представляют экспериментальное и теоретическое исследование, сосредоточенное на улучшении индустриальных печей, путём изменения мощности горения.

Проверки были выполнены в печи щелевого типа при 840 °C, а оба типа клапанов испытывали при температуре 1100 °C. Время зажигания полной (120 kW) и низкой (40 kW) мощностей может быть корректируемой переменной.

В результате было получены данные, по которым согласно с условием исследования общее энергопотребление в 10-15 % может быть уменьшено без увеличения времени процессов. Теоретическое вычисление оправдало это утверждение [9].

Описание структурной схемы прибора

В данном приборе предполагается использовать термопары в качестве датчиков. Они присоединяются к коммутатору, который по очереди подключает их к термокомпенсирующему устройству. Оно, в свою очередь, соединино с нормирующим преобразователем, который обеспечивает установку «0» и приведение сигнала к заданному диапазону. После этого сигнал подаётся на устройство унификации, микропроцессор и цифровое устройство отображения информации. Коммутатор, нормирующий усилитель и устройство унификации управляются с помощью микропроцессора.

Рисунок 1 - Структурная схема прибора измерения и контроля температурного поля технологических объектов

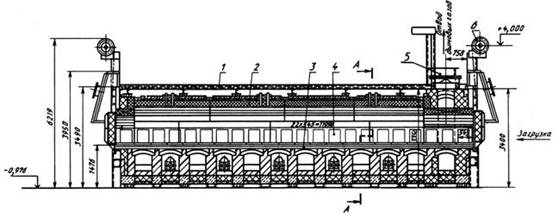

Рисунок 2 - Объект контроля (толкательная термическая печь)

Данный прибор применяется для непрерывного измерения температуры в нескольких точках технологического объекта. В основе прибора лежит контактный метод измерения температуры при помощи термопар.

Термопреобразователь одной из градуировок (S, K или L) включается в прецизионный дифференциальный усилитель (ДУ). Он необходим для предварительного усиления входного сигнала, поступающего от чувствительного элемента и подавления синфазной составляющей помехи, которая может быть обусловлена возмущающим фактором, воздействующим одновременно на оба соединительных провода.

Последовательно в один из электродов термопары, через делитель, включается термокомпенсирующее устройство.

Дифференциальный усилитель соединён с нормирующим преобразователем (НП), который представляет собой операционный усилитель (ОУ) охваченный отрицательной обратной связью (ООС). Нормирующий преобразователь необходим для масштабирования аналогового измерительного сигнала до уровня 0…5 В.

К неинвертирующему входу ОУ подключается устройство коррекции дрейфа нуля. Оно представляет собой два источника питания, два выходных делителя напряжения и реостатное сопротивление.

Сигнал с НП поступает на аналоговые входы МПС. В состав МПС входят: мультиплексор аналоговых сигналов, АЦП, устройство выборки-хранения и собственно микроконтроллер.

Термоэлектрического преобразователя (термопары) – общие сведения

Принцип действия термоэлектрического преобразователя (термопары) основан на использовании термоэлектрического эффекта, сущность которого заключается в возникновении термо-э.д.с. et в цепи, состоящей из двух разнородных проводников или полупроводников, называемых термоэлектродами, если температуры T1 и T2 соответствующих частей преобразователя (рис. 3, а) разные.

Рисунок 3 – Простейшие термоэлектрические цепи

Термоэлектрические преобразователи. для измерений температур в пределах —200...+2500° С согласно ГОСТ 6616—74

В зависимости от назначения термоэлектрические преобразователи делятся на погружаемые, предназначенные для преобразования температуры газообразных и жидких сред, и поверхностные, предназначенные для преобразования температуры поверхности твердого тела. В зависимости от инерционности они делятся на малоинерционные, показатель (постоянная времени) тепловой инерции которых не превышает 5 с для погружаемых и 10 с для поверхностных; средней инерционности — соответственно не более 60 и 120 с и большой инерционности, имеющие показатель тепловой инерции до 180 и 300 с.

Кроме стандартных используются также и специальные термоэлектрические преобразователи температуры. Это обусловлено стремлением расширить пределы преобразования и повысить точность, а также спецификой условий эксплуатации, технико-экономическими соображениями. Так, для преобразования низких температур вплоть до температуры кипения водорода нашли применение медь-константа - новые термопреобразователи с рабочим диапазоном преобразуемых температур —200...+300° С. Для преобразований высоких температур (свыше 1300... 1800°С) разработаны термопреобразователи на основе тугоплавких металлов таких, как иридий, вольфрам, молибден, тантал, ниобий, а также на основе углеродистых и графитовых волокон.

Существование множества различных конструкций термоэлектрических преобразователей температуры объясняется тем обстоятельством, что их разработка велась в разное время многими предприятиями и для различных отраслей промышленности. В настоящее время созданы и внедряются унифицированные типы конструкций термопреобразователей температуры, отличающиеся универсальностью и технологичностью.

Пирометры – общие сведения

- это бесконтактные датчики контроля температуры. Они имеют следующие преимущества: большая скорость измерения, не нуждаются во введении датчика в контролируемую среду. В основе бесконтактного метода лежит температурная зависимость излучения ачт:

где RL – спектральная плотность мощности, то есть количество энергии излучаемое в единицу времени из единицы площади поверхности тела и приходящееся на единицу диапазона длины волны; T – абсолютная температура в К; L – длина волны; С1 и С2 – безразмерные коэффициенты (С1=3.741832е-6, С2=1.437876е-2).

Пирометры разделяются на следующие группы:

- частичного излучения – использует изменение яркости свечения при измерениях температуры;

- полного излучения (радиационные) – в их основе лежит принцип изменения суммарной энергии излучений разогретым телом при изменении температуры тела;

- цветовые пирометры – используют изменения цвета при изменении температуры.

Планируемые и полученные собственные результаты

- Разработка структурной и принципиальной схем прибора обеспечивающего измерение и поддержание заданного температурного режима внутри участка спекания оболочковых форм, агрегата заливки, отжига и охлаждения деталей точного литья;

- Разработка математической модели процесса нагревания оболочковых форм с учётом наличия газовой среды, множественных отражений излучения внутри агрегата;

- Разработка математической модели прибора контроля температурного поля;

- Определение оптимального количества, позиций и типа размещаемых тепловых датчиков для определения температурного поля внутри агрегата спекания корковых форм.

- Учесть влияние основных источников возмущающих воздействий, таких как наличие сложной газовой среды внутри печи, множественные отражения излучения внутри самого агрегата, сложная форма прокаливаемых оболочек, изменение температуры внутри цеха, наличие рядом с прибором мощных источников электромагнитных помех и т.д., оказывающих влияние на объект или прибор и скомпенсировать их путём подбора соответствующего конструкционного, программного решения или выработки соответствующего воздействия;

- Отработка реакции прибора на различные возмущающие воздействия.

Заключение

В ходе выполнения работы будут разработаны и получены:

- структурная схема прибора, обеспечивающего измерение и поддержание заданного температурного поля внутри участка спекания оболочковых форм, агрегата заливки, отжига и охлаждения деталей точного литья;

- математическая модель процесса нагрева оболочковых форм;

- математическая модель прибора контроля температурного поля и отработка её реакции на различные возмущающие воздействия;

Результаты проведенных исследований позволят утверждать, что предложенные математические модели с достаточной точностью отображают процессы, протекающие внутри объекта измерения, а предусмотренные реакции прибора в достаточной степени эффективно поддерживают необходимое температурное поле.

Предложенные конструкционные и программные решения позволят успешно справляться с погрешностями измерений, обусловленными колебанием напряжения питания в сети, пролеганием вблизи прибора высоковольтных линий питания, изменениями температуры в цеху.

Здесь представлен автореферат неоконченной магистерской работы. Работа будет дописана в декабре 2007г.

Список источников

- Ветишка А., Брайдик Й., Мацашек И., Словак С. Теоретические основы литейной технологии. - Перевод под. ред. Ващенко К. И. Киев: Головное издательство издательского объединения «Вища школа», 1981.- с.178

- Косняну К., Видя. М. Литьё в керамические формы. - М.: Машиностроение, 1980. - 200с.

- http://www.uran.donetsk.ua/~masters/2003/fizmet/ermachenko Разработка универсальной модели промышленной печи на основе объектно-ориентированного подхода. Ермаченко Д. М., Курбатов Ю. Л. Физико-металлургический факультет, Донецкий национальный технический университет.

- Мороз В. И., Егорова В. М., Гусев С. В. Метод создания универсальной крупногабаритной газовой печи с импульсной подачей теплоносителя и промышленная апробация. - ФГУП ЦНИИТОЧМАШ.

http://www.tsniitochmash.ru/a1ruz.htm - официальный сайт ФГУП ЦНИИТОЧМАШ

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Свинолобов Н. П., Бровкин В. Л. Косвенный радиационный обмен в пламенных печах. - Национальная металлургическая академия Украины, Днепропетровск.

http://ktemp.dp.ua/ru/elib1.html - официальный сайт кафедры теплотехники и экологии металлургических печей Национальной металлургической академии Украины

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Горбунов А. Д., Глущенко Е. Л. К расчёту температурных полей при нагреве тел в движущемся слое. - Днепродзержинский государственный технический университет.

http://www.dstu.dp.ua/index.shtml - официальный сайт Днепродзержинского государственного технического университета

../library/9-09.pdf - копия файла, расположенная в библиотеке

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Сорока Б. С. Топливные печи в проблеме интенсификации процессов тепло- и массопереноса. - Институт газа НАН Украины.

http://www.gas.naverex.kiev.ua/Rus_index.htm - официальный сайт Института газа НАН Украины

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Товт В. М. Радиационный теплообмен в замкнутых фокусирующих высокотемпературных устройствах. - Киевский Национальный Университет Технологий и Дизайна.

http://www.kdutd.kiev.ua/ - официальный сайт Киевского Национального Университета 20:34 18.05.2007Технологий и Дизайна

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Др. Тайбор Капрос. Увеличение передачи тепла при помощи изменения мощности горения. - Исследовательский центр TUKI и Компания по Разработке Технологии Горения H-3515, Майсколк, Венгрия.

../library/9-35.pdf - копия файла, расположенная в библиотеке

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала.