Томілін Євгеній Михайлович

tommi-lin@mail.ru

tommi-lin@ya.ru

Факультет комп'ютерних информаційних технологій та автоматики

Спеціальність: Наукові аналітичні та екологічні прилади та системи

Тема випускної роботи: Методи та засоби контроля температурного поля технологічних об'єктів

Керівник: проф., д.т.н. Чичикало Ніна Іванівна

Автореферат магістерської роботы

Тема магістерської роботы – «Методи та засоби контроля температурного поля технологічних об'єктів».

Зміст

- Актуальність

- Мета и задачі роботы

- Передбачувана наукова новизна

- Передбачувана практична цінність

- Огляд існуючих досліджень і розробок

- Перелік невирішених проблем і задач

- Плановані і отримані власні результати

- Висновок

- Перелік джерел

Актуальність

Сучасна промисловість просто не може існувати без литва, т.я. лише завдяки цьому способу виготовлення отримують усі заготовки і що більш важливо - деталі складних форм.

Для зниження витрат на обробку поверхні відливок и підвищення экономічності виробництва застосовують різні способи підготовки форм, одним з яких є спікання: існує «взаємозв'язок між проникненням металу в стінки форми з одного боку і прониканням газу, величиною зерна і температурою спекания, з іншого» [1]. Однак для досягнення максимального эфекта від даного виду обробки необхідно суворо підтримувати задане температурне поле всередині печі.

Мета та задачі роботи

Метою написання магістерської роботи є:

- розробка структурної схеми приладу, який забезпечує вимірювання і підтримку заданого температурного поля всередині ділянки спікання оболонковых форм, агрегату заливки, відпалу і охолоджування деталей точного литва;

- розробка математичної моделі процесу нагріву оболонковых форм;

- розробка математичної моделі приладу контролю температурного поля;

В ході роботи необхідно вирішити наступні задачі:

- змоделювати роботу агрегата;

- визначити тип, кількість і місця встановлення температурних датчиків для контроля теплового поля агрегата;

- врахувати вплив основних джерел збурюючих дій, таких як наявність складного газового середовища всередині печі, віддзеркалення випромінювання від форми, що спікається, стінок печі і т.і., що впливають на об'єкт або прилад і компенсувати їх шляхом підбору відповідного конструкційного, програмного рішення або вироблення відповідної дії;

- створити математичну модель об'єкту вимірювання, приладу контролю і відпрацювати його реакцію на різні збурюючі дії.

Передбачувана наукова новизна

В ході роботи будуть розроблені і отримані нові результати:

- математична модель конкретного об'єкту вимірювання;

- математична модель приладу контролю температурного поля, розроблена безпосередньо для контрольованого об'єкту;

Практичне значення отриманих результатів

Результати проведених досліджень дозволяють затверджувати, що запропоновані математичні моделі з достатньою точністю відображують процеси, що протікають всередині об'єкту вимірювання, а передбачені реакції приладу достатньою мірою ефективно підтримують необхідне температурне поле.

Запропоновані конструкційні і програмні рішення дозволяють успішно боротися з похибками вимірювань, обумовленими коливанням напруги живлення в мережі, проляганням поблизу приладу високовольтних ліній живлення, змінами температури в цеху.

Передбачувана практична цінність

Оптимізація витрат палива при дії різних збурюючих чинників.

Огляд існуючих досліджень і розробок

Литво є найважливішою галуззю сучасної промисловості і переоцінити її значення досить складно. Тому необхідно постійно здійснювати пошук нових рішень для зниження ресурсо- і енергоспоживання в даній галузі, активно їх впроваджувати, а також постійно оптимізувати роботу існуючих теплових установок і агрегатів.

На даний момент у зв'язку з світовою паливною кризою, що насувається, створення енергозберігаючих технологій є актуальним напрямом в розвитку науки і техніки. Одним з таких напрямів, стосовно технології точного литва в оболочкові форми, є підтримка оптимального температурного режиму всередині печі.

На даний момент розроблена велика кількість різних видів процесів отримання керамічних форм для литва: Шоу-процес, Уникаст-процес, Шотт-процес, Керамкаст-процес, Прекор-спосіб і ін.[2]

Шоу-процес використовується для отримання різної продукції такими найбільшими корпораціями, як Ford Motor Company, Mitsubishi Steel, Rolls Royse, Toyota, Toshiba і ін.

Литво в керамічні форми використовує достатньо дороге устаткування і сировину, а тому застосовується в основному для виготовлення одиничної продукції, або малих і середніх серій.

Відливки, отримані в керамічних формах, мають підвищені показники розмірної точності, а також знижену шорсткість поверхні, в порівнянні з відливками, які одержують іншими видами литва [2].

На даний момент безліч інститутів працюють над проблемами моделювання роботи теплових агрегатів. Особливо зараз, коли людині стали доступні могутні обчислювальні засоби. Все це робиться в цілях уникнення можливих грошових втрат, внаслідок допущення помилок при проектуванні. Крім того, ми можемо бачити результат роботи агрегату без його спорудження.

Наприклад, магістрант Єрмаченко Д. М. під керівництвом професора Курбатова Ю. Л. кафедри «Технічна теплофізика» Фізико-металургійного факультету Донецького національного технічного університету, розробив універсальну модель промислової печі на основі об'єктно-орієнтованого підходу [3].

Колектив ФГУП ЦНІДТОЧМАШ розробив методику створення крупногабаритної газової печі з імпульсною подачею теплоносія і провів промислову апробацію. Дослідив спосіб згоряння при дискретній подачі робочої газоповітряної суміші, заснований на уявленнях про промотуваня процесу згоряння робочої метановоздушної суміші хімічно активними продуктами, що генеруються допоміжною камерою згоряння [4].

Працівники Національної металургійної академії України, Дніпропетровське відділення, виконали аналіз склепіневого опалювання в полум'яних печах з використанням математичної моделі теплообміну з урахуванням селективності випромінювання газу. Показали вплив теплової потужності пальників печі, температури металу, коефіцієнта тепловіддачі від факела до кладки склепіння, ступеня чорноти кладки і ступеня чорноти газу на інтенсифікацію теплообміну і на витрату палива в печі [5].

Вчені Дніпродзержинського державного технічного університету отримали достатньо прості і ефективні наближені і точні формули для розрахунку температурної різниці при нагріванні пласких тіл [6].

Співробітники Інституту газу НАН України в своїй роботі розвинули методологію науки про інтенсифікацію процесів перенесення (ІПП), і дали класифікацію методів ІПП. Виконали термодинамічний (в термінах повних ентальпій) аналіз процесу використовування палива в печах. Представили еволюцію теорії паливних печей з вказівкою значущості методів математичного і CFD моделювання, а також зональних і Монте-Карло методів теплового розрахунку. Дали систематичний опис методів інтенсифікації теплообмінних процесів (ІТП) в паливних печах як засіб економії палива [7].

Колектив Київського Національного Університету Технологій і Дизайну застосував метод розрахунку локальних кутових коефіцієнтів випромінювання з використанням контурної інтеграції за допомогою формули Стокса і закону Ламберта. Отримав аналітичні вирази для эліпсоциліндричних поверхонь, відсутніх в літературі, чисельне рішення яких дало можливість розкрити можливості інтегрального методу [8].

Дослідницький центр TUKI і Компанія по Розробці Технології Горіння H-3515, Майськолк, Угорщина, в своїй статті представляють експериментальне і теоретичне дослідження, зосереджене на поліпшенні індустріальних печей, шляхом зміни потужності горіння.

Перевірки були виконані в печі щілистого типу при 840 °С, а обидва типи клапанів випробовували при температурі 1100 °С. Час запалення повної (120 kW) і низької (40 kW) потужностей може бути коректованою змінною.

В результаті були отримані дані, по яких згідно з умовою дослідження загальне енергоспоживання в 10-15 % може бути зменшене без збільшення часу процесів. Теоретичне обчислення виправдало це твердження.

Опис структурної схеми приладу

В даному приладі передбачається використання термопар як датчиків. Вони приєднуються до комутатора, який по черзі підключає їх до термокомпенсуючого пристрою. Він, у свою чергу, з'єднаний з нормуючим перетворювачем, якій забезпечує встановку «0» і приведення сигналу до заданого діапазону. Після цього сигнал подається на пристрій уніфікації, мікропроцесор і цифровий пристрій відображення інформації. Комутатор, нормуючий підсилювач і пристрій уніфікації керуються за допомогою мікропроцесора.

Рисунок 1 - Структурна схема приладу вимірювання і контролю температурного поля технологічних об'єктів

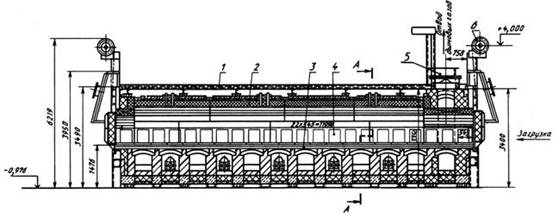

Рисунок 2 - Об'єкт контролю (штовхальна термічна піч)

Даний прилад застосовується для безперервного вимірювання температури в декількох точках технологічного об'єкту. В основі приладу лежить контактний метод вимірювання температури за допомогою термопар.

Термоперетворювач одного з градуювань (S, До або L) включається в прецизійний диференціальний підсилювач (ДП). Він необхідний для попереднього посилення вхідного сигналу, що поступає від чутливого елемента і заглушення синфазної складової перешкоди, яка може бути обумовлена збурюючим чинником, що впливає одночасно на обидва сполучні дроти.

Послідовно в один з електродів термопари, через дільник, включається термокомпенсуючий пристрій.

Диференціальний підсилювач сполучений з нормуючим перетворювачем (НП), який є операційним підсилювачем (ОП) охопленим негативним зворотним зв'язком (НЗЗ). Нормуючий перетворювач необхідний для масштабування аналогового вимірювального сигналу до рівня 0..5 В.

До неінвертуючого входу ОП підключається пристрій корекції дрейфу нуля. Він являє собою два джерела живлення, два вихідні дільники напруги і реостатний опір.

Сигнал з НП поступає на аналогові входи МПС. До складу МПС входять: мультиплексор аналогових сигналів, АЦП, пристрій вибірки-зберігання і власне мікроконтролер.

Термоелектричні перетворювачі (термопари) – загальні відомості

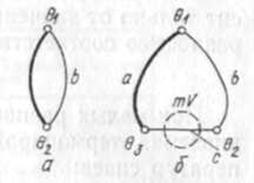

Принцип дії термоелектричного перетворювача (термопари) заснований на использовании термоелектричного ефекту, єство якого полягає у виникненні термо-э.д.с. et в ланцюзі, що складається з двох різнорідних провідників або напівпровідників, званих термоэлектродами, якщо температури T1 і T2 соответствующих частин перетворювача (мал. 3, а) різні.

Рисунок 3 – Найпростіші термоелектричні ланцюги

Термоелектричні перетворювачі для вимірювань температур в межах —200...+2500°С згідно ГОСТ 6616—74

Залежно від призначення термоелектричні перетворювачі поділяються на занурювані, призначені для перетворення температури газоподібних і рідких середовищ, і поверхневі, призначені для перетворення температури поверхні твердого тіла. В залежності від інерційності вони поділяються на малоінерційні, показник (стала часу) теплової інерції яких не перевищує 5 з для занурюваних і 10 з для поверхневих; середньої інерційності — відповідно не більше 60 і 120 с і великої инерциійності, мають показник теплової інерції до 180 і 300 с.

Окрім стандартних використовуються також і спеціальні термоелектричні перетворювачі температури. Це обумовлено намаганням розширити межі перетворення і підвищити точність, а також специфікою умов експлуатації, техніко-економічними міркуваннями. Так, для перетворення низьких температур, аж до температури кипіння водню, знайшли застосування мідь-константану - нові термоперетворювачі з робочим діапазоном перетворюваних температур —200...+300° С. Для перетворень високих температур (понад 1300... 1800°С) розроблені термоперетворювачі на основі тугоплавких металів таких, як іридій, вольфрам, молібден, тантал, ніобій, а також на основі вуглецевих і графітних волокон.

Існування безлічі різних конструкцій термоелектричних перетворювачів температури пояснюється тією обставиною, що їх розробка велася в різний час багатьма підприємствами і для різних галузей промисловості. В даний час створені і впроваджуються уніфіковані типи конструкцій термоперетворювачів, яік відрізняються універсальністю і технологічністю.

Пірометри – загальні відомості

- це безконтактні датчики контролю температури. Вони мають наступні переваги: велика швидкість вимірювання, не потребують введення датчика в контрольоване середовище. В основі безконтактного методу лежить температурна залежність випромінювання ачт:

де RL – спектральна щільність потужності, тобто кількість енергії, яка випромінюється в одиницю часу з одиниці площі поверхні тіла і що доводиться на одиницю діапазону довжини хвилі; T – абсолютна температура в К; L – довжина хвилі; С1 і С2 – безрозмірні коефіцієнти (С1=3.741832е-6, С2=1.437876е-2).

Пірометри поділяються на наступні групи:

- часткового випромінювання – використовує зміну яскравості свічення при вимірюваннях температури;

- повного випромінювання (радіаційні) – в їх основі лежить принцип зміни сумарної енергії випромінювань розігрітим тілом при зміні температури тіла;

- колірні пірометри – використовують зміни кольору при зміні температури.

Плановані і отримані власні результати

- Розробка структурної і принципової схем приладу, який забезпечує вимірювання і підтримку заданого температурного режиму всередині ділянки спікання оболонковых форм, агрегату заливки, відпалу і охолоджування деталей точного литва;

- Розробка математичної моделі процесу нагрівання оболонковых форм з урахуванням наявності газового середовища, множинних віддзеркалень випромінювання всередині агрегату;

- Розробка математичної моделі приладу контролю температурного поля;

- Визначення оптимальної кількості, позицій і типу розміщуваних теплових датчиків для визначення температурного поля всередині агрегату спікания кіркових форм.

- Врахувати вплив основних джерел збурюючих дій, таких як наявність складного газового середовища всередині печі, множинні віддзеркалення випромінювання всередині самого агрегату, складна форма прожарюваних оболонок, зміна температури всередині цеху, наявність поряд з приладом потужних джерел електромагнітних перешкод і т.ін., що роблять вплив на об'єкт або прилад і компенсувати їх шляхом підбору відповідного конструкційного, програмного рішення або вироблення відповідної дії;

- Відробка реакції приладу на різні збурюючі дії

Висновок

В ході виконання роботи будуть розроблені і отримані:

- структурна схема приладу, що забезпечує вимірювання і підтримку заданого температурного поля всередині ділянки спікания оболонковых форм, агрегату заливки, відпалу і охолоджування деталей точного литва;

- математична модель процесу нагріву оболонковых форм;

- математична модель приладу контролю температурного поля і відробок її реакції на різні збурюючі дії;

Результати проведених досліджень дозволять затверджувати, що запропоновані математичні моделі з достатньою точністю відображають процеси, що протікають всередині об'єкту вимірювання, а передбачені реакції приладу достатньою мірою ефективно підтримують необхідне температурне поле.

Запропоновані конструкційні і програмні рішення дозволять успішно справлятися з похибками вимірювань, обумовленими коливанням напруги живлення в мережі, проляганням поблизу приладу високовольтних ліній живлення, змінами температури в цеху.

Тут представлений автореферат нескінченої магістерської роботи. Робота буде дописана в грудні 2007г.

Список джерел

- Ветишка А., Брайдик Й., Мацашек И., Словак С. Теоретические основы литейной технологии. - Перевод под. ред. Ващенко К. И. Киев: Головное издательство издательского объединения «Вища школа», 1981.- с.178

- Косняну К., Видя. М. Литьё в керамические формы. - М.: Машиностроение, 1980. - 200с.

- http://www.uran.donetsk.ua/~masters/2003/fizmet/ermachenko Разработка универсальной модели промышленной печи на основе объектно-ориентированного подхода. Ермаченко Д. М., Курбатов Ю. Л. Физико-металлургический факультет, Донецкий национальный технический университет.

- Мороз В. И., Егорова В. М., Гусев С. В. Метод создания универсальной крупногабаритной газовой печи с импульсной подачей теплоносителя и промышленная апробация. - ФГУП ЦНИИТОЧМАШ.

http://www.tsniitochmash.ru/a1ruz.htm - официальный сайт ФГУП ЦНИИТОЧМАШ

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Свинолобов Н. П., Бровкин В. Л. Косвенный радиационный обмен в пламенных печах. - Национальная металлургическая академия Украины, Днепропетровск.

http://ktemp.dp.ua/ru/elib1.html - официальный сайт кафедры теплотехники и экологии металлургических печей Национальной металлургической академии Украины

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Горбунов А. Д., Глущенко Е. Л. К расчёту температурных полей при нагреве тел в движущемся слое. - Днепродзержинский государственный технический университет.

http://www.dstu.dp.ua/index.shtml - официальный сайт Днепродзержинского государственного технического университета

../library/9-09.pdf - копия файла, расположенная в библиотеке

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Сорока Б. С. Топливные печи в проблеме интенсификации процессов тепло- и массопереноса. - Институт газа НАН Украины.

http://www.gas.naverex.kiev.ua/Rus_index.htm - официальный сайт Института газа НАН Украины

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Товт В. М. Радиационный теплообмен в замкнутых фокусирующих высокотемпературных устройствах. - Киевский Национальный Университет Технологий и Дизайна.

http://www.kdutd.kiev.ua/ - официальный сайт Киевского Национального Университета 20:34 18.05.2007Технологий и Дизайна

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала. - Др. Тайбор Капрос. Увеличение передачи тепла при помощи изменения мощности горения. - Исследовательский центр TUKI и Компания по Разработке Технологии Горения H-3515, Майсколк, Венгрия.

../library/9-35.pdf - копия файла, расположенная в библиотеке

http://www.itmo.by/forum/mif5/S09/9.html - к сожалению ссылка на первоисточник с данной статьёй, на 17.05.07 уже не работала.