|Автобиография

|Автореферат работы

|Библиотека

|Ссылки

|Отчет о поиске

|Индивидуальное задание|

|Страница ДонНТУ| Портал магистров|

Высокопроизводительное шлифование суперабразивами с керамической связкой – технология ВПС для кругов из КНБ с керамическими связками.

P.Beyer. Industrial diamond rewiew 1/05. Перевод на русский - Жулин И.С.

http://www.grinding.com/pages_blocks_v3/images/links/GJ_HPB_Technology.pdf

Постоянно повышающиеся требования к производительности процессов обработки, чрезвычайно значимые в отрасли производства самоходных машин и снабжения запасными частями, заставляют пользователей и производителей шлифовального инструмента разрабатывать новые концепции обработки. В этой серии статей представлен метод и успешное воплощение длительного процесса инновации на примере кругов из КНБ на керамической связке и алмазных шлифовальных инструментов.

Очевидно,что новое поколение инструментов может быть разработано только путем оптимизации всех основных факторов в системе «шлифовальный инструмент». Часть 1 этой серии сосредоточена на пути, по которому разработаны новые технологии ВПС (высокопроизводительных связок) и объясняет заинтересованному читателю что индивидуальные параметры должны быть приняты во внимание производителем инструмента. Отчет П.Бейера.

Круги из КНБ на керамической связке и алмазные шлифовальные инструменты успешно используются около 25 лет и постоянно увеличивают свою долю на рынке. Сейчас наиболее важной составляющей успеха системы связки КНБ являются выдающиеся шлифовальные характеристики этих, обычно пористых структур. Это стало возможным благодаря тому, что они могут быть легко спрофилированы и подвергнуты правке, могут быть достигнуты высокие характеристики сошлифовывания материала и отличные показатели износа (1).

Структура шлифовальных кругов на металлической связке может быть упрощенно охарактеризована трехкомпонентной системой со следующими элементами:

-абразив(или его химические и физические свойства)

-связка

-структура

Абразивы обычно производятся не производителем инструмента, так как это не в его компетенции. Множество поставщиков абразивов предлагают их большое разнообразие в качестве и свойствах.

Керамические связки – ключевая технология производства инструментов. Они обычно состоят из фритта, полевого шпата, каолина и других глин. Обожженные связки обычно содержат следующие катионы:Al3+, Fe3+,Ti>4+, Ca2+, Mg2+, K+ и Na+, и менее часто Li+.Из-за технических причин и для охраны здоровья, современные связки не содержат свинца.

В конце концов химические и физические свойства являются результатом сочетания сырых материалов, зернистости использованного абразива и термической обработки, т.е. обжига(2).

Структура зависит от соотношения объемных пропорций абразива (обычно второстепенный абразив с КНБ/алмазами), пропорций связки и остающегося объема пор(3-5).

Целью нового поколения шлифовального инструмента является оптимизация отдельных факторов и их взаимодействия для увеличения общей изменяемости трехкомпонентной системы и этим достичь снижения затрат для потребителя.

Технология ВПС

Результатом развития технологий ВПС для шлифовальных кругов на керамических связках, описанных ниже является многообещающая концепция потенциального достижения значительного увеличения производительности для потребителя.

С новой системой связки могут быть оптимизированы следующие факторы с учетом изменяющегося влияния:

- снижены силы при шлифовании и улучшена геометрия образца.

- большие интервалы между правками

- уменьшено время обработки.

Любое улучшение в вопросе сил шлифования чрезвычайно благоприятно для производительности резания и геометрии образца особенно при внутреннем цилиндрическом шлифовании из-за сравнительно высоких сил, что возникают при этом процессе(5).

Отдельные параметры трехкомпонентной системы круга из КНБ с керамической связкой были детально исследованы с акцентом на свойства абразива, связки и пористость.

Свойства абразива

Прогрессивное отделение зерен из КНБ и образование новых режущих кромок важный фактор для успешной обработки образца (7).

В этом процессе фундаментальные зависящие от материала свойства зерен уже изменены термообработкой в процессе производства связки. В частности рассмотрены эффекты, повышающие характеристики обработки с использованием технологии ВПС.

Должны быть приняты во внимание следующие характеристики и оценены в соответствии с техническими условиями ВПС.

Морфология кристалла – определяющий фактор для физических, термических и химических свойств зерна из КНБ (8).

Соответствующие сопротивление разрушению и размер кристалла зависят от термической истории зерен. Оба фактора сильно влияют на режущие характеристики всего инструмента. На рисунке 1 дан обзор возможных структур кристаллов КНБ.

Рисунок1 - Возможные структуры кристалла КНБ

Иллюстрации ниже показывают на примере различных типов зерен абразивов из КНБ влияние термообработки на характеристики сопротивления разрушению. Возможные взаимодействия со связкой были проигнорированы.

Поскольку каждый круг из КНБ с керамической связкой подвергается термообработке, эта ступень процесса особенно важна также при разработке связки и температур, необходимых для отвердения. Рисунок 2 показывает, что прочность зерна КНБ может сильно изменяться в зависимости от типа (кристалла) и температуры. Однако снижение прочности не обязательно связано с уменьшенным после термообработки и приложения нагрузок размером различных структур зерна из КНБ. Оба эффекта происходят не только из-за типа кристалла, но и из-за количества и качества включений (остатки катализатора от синтеза).

Рисунок 2 - Относительная прочность

трех типов КНБ после термообработки

На рисунке 3 на примере трех типов КНБ, использованных в технологии ВПС, показано влияние термической истории на средний размер стружки под нагрузкой. По заявлению производителя, рисунок показывает, что размер зерна снижается от типа А к типу С. Термообработка керамических связок при обычной температуре в пределах от 800 до 1000°C может изменить эти закономерности из-за термических эффектов. Соответственно, выбор зернистости должен производиться тщательно в сочетании с оптимальной технологией связки для данной прикладной задачи, и естественно, что не все виды КНБ могут быть использованы производителем инструмента исходя из технических и технологических причин.

Рисунок 3 - Средний размер стружки от трех

типов КНБ в зависимости от термообработки

Связка

Как связующее вещество керамические связки отвечают за удержание абразива, в идеале до тех пор, пока зерно полностью не износится.

Прочность связки как таковой и также связь между связкой и зерном – основные характеристики.

При разработке связки следует принять во внимание следующие факторы:

- смачиваемость КНБ керамической связкой и возможность реакции КНБ со стеклянным расплавом.

- зависимость вязкости расплава от температуры

- контролированная химическая реакция для получения, свободного от B2O3 соединения(чистый продукт окисления КНБ в кислотной среде был бы растворимым в воде и при использовании эмульсии приводил бы к катастрофическому разрушению соединения.

- увеличение в прочности и вязкости разрушения для разработки очень пористых структур и/или улучшение сопротивляемости износу.

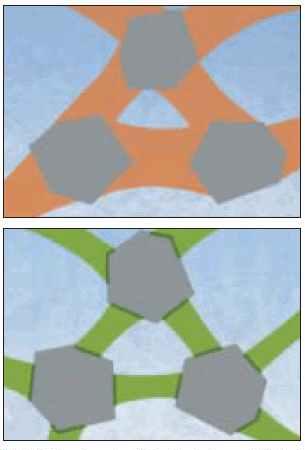

На рисунке 4 изображен тест на смачивание, где сравниваются обычная связка (рис.4 вверху) и связка ВПС (рис.4 снизу) на поверхности, схожей с зерном КНБ. Значительно лучшее и постоянное смачивание представленного материала с технологией ВПС ясно видно. Свойства связки могут быть спроектированы для особых задач, с использованием подходящих оксидов металлов. Также как и улучшенное смачивание, этим достигается и большая прочность связки ВПС. Это в свою очередь раздвигает рамки в специфических нагружениях между высокой режущей способностью и сопротивлением износу.

Рисунок 4 - Тест на смачивание:

неблагоприятное смачивание -

вверху и смачивание поверхности,

эквивалентной КНБ связкой ВПС

Пористость

Сочетание увеличенной силы удержания зерна и больней прочности связки открывает возможность производить больше структур, что положительно влияет на силы шлифования.На рисунке 5 в качестве примера изображено влияние на структуру шлифовального круга.

Рисунок 5 - Структуры обычного круга из

КНБ и круга, сделанного по технологии ВПС

Специфическое применение характеристик продукта

Благодаря разработке технологии ВПС, с специфической оптимизацией отдельных параметров, стало возможным увеличить изменяемость совокупной системы и этим улучшить такие факторы, как силы при шлифовании и сопротивляемость износу шлифовального инструмента. Инструмент может быть оптимизирован индивидуально в широком диапазоне для обеспечения решения задачи шлифования.. Принцип сформулирован снова на иллюстрации рис.6. Если средняя режущая способность, объем пор и силы удержания зерна приняты для определенной стандартной компоновки, так же как и главные улучшения всех трех параметров по принципу ВПС, преимущества могут быть оценены больше в отношении сил удержания зерна (рис.6, ВПС1) и сопротивления износу, или в другом случае, в отношении объема пор и таким образом шлифования с уменьшенными силами (рис.6, ВПС2)

Рисунок 6 - Теоретические возможности проектирования технологии ВПС

Приложения

В таблице 1 на двух типичных примерах показаны практические успехи нового поколения инструментов, использованных в производственных условиях в сравнении с условиями работы существующих инструментов.

Таблица 1 - Два примера использования технологии ВПС при внутреннем шлифовании

Благодаря уменьшенному времени циклов, стоимости абразива и времени переналадки, а также их влиянию на себестоимость единицы изделия, может быть достигнуто увеличение производительности. Также может быть достигнуто увеличение качества обработки.

Дальнейшее систематическое развитие и потенциал, который можно ожидать от технологии керамических связок должны ускорить будущий рост этого типа инструментов в будущем.

Будущее.

Пока технология ВПС уже хорошо проявила себя во внутреннем цилиндрическом шлифовании во многих отношениях производительности шлифования. Применение в шлифовании сдвоенных поверхностей, суперфинишировании и наружном цилиндрическом шлифовании сейчас изучается. Дальнейшей целью является перевод всей детальной работы и дальнейшее развитие системы шлифовальный круг в алмазные круги на керамической связке. В части 2 следующей публикации будут представлены характеристики износа для алмазных кругов на керамической связке.