|

Жупран МохаммадАвтореферат магистерской работы*Автоматическое регулирование влажности формовочной смеси в производстве керамического Кирпича*Факультет:ЭлектротехническийСпециальность:Электромеханические системы автоматизации и электропривод |

формовочная смесь (пресс-порошок) изготовляется из отходов углеобогащения (горной породы с примесью угля) и глины. На дробление порода и глина поступают раздельно, порода-В целковые дробилки, глина в вальцы. Далее - вместе, поскольку минералогический состав и влажности смеси должна быть равномерна по всему ее объему. Помол сырья, с одновременной сушкой, осуществляется в мотковых мельницах. Теплоносителем для сушки сырья при совместном помоле является газовоздушная смесь, поступающая из зоны охлаждения туннельных печей, и дымовые газы циклонной толки, которая работает на природном газе. Молотый материал осаждается в циклонах, а газовоздушная смесь очищается в электрофильтрах. Окончательная сушка порошка осуществляется до формовочной влажности 8% в смесители. Усреднение порошка по зерновому составу и влажности осуществляется в растирятелях - гомогенизаторах, которые питают прессы. Продукция (кирпич) формируется в прессах. Сформированный сырец укладывается автоматом-садчиком на печные вагонетки таким образом, чтобы между кирпичами оставлялись воздушные зазоры для прохождения раскаленных газов при обжиге. Нагруженные сырцами вагонетки подаются в туннельные сушилки. Сушильным агентом в них является горячий воздух, который забирается из зоны охлаждения туннельных печей. Длительность сушки – 18часов. Сырцы высушиваются с 8%-й влажности до 2…4%-ной. Из сушилки с высушенными сырцами подаются для обжига в туннельную печь. Продолжительность обжига – 48часов. Основным топливом, которое принимает участие в процессе обжига, является остаточный уголь отходов углеобогащения. Для поддержания в печи необходимого температурного режима в зону обжига подается дополнительное топливо – природный газ. Режим обжига регулируется автоматически. Печные вагонетки с обожженными кирпичами подаются к автомату-пакетировщику. Далее перевязанные жестяными лентами пакеты кирпичей укладываются автоматом на поддоны. Готовые пакеты автопогрузчиками выводятся на склад готовой продукции.

С целью достижения необходимого качества кирпича влажность формовочной смеси, поступающей в прессы, должна поддерживаться в пределах 8 0,5%. Недоувлажненеия смеси приводит к снижению прочности сырца и его разрушению при его транспортировки. Переувлажнение смеси вызывает обильное паровыделение во время сушки сырца и растрескивание. В обоих случаях выходит брак и снижения качества готовой продукции. Поэтому контролю влажности на заводе строительных материалов уделяется особое внимание. В связи с отсутствием во всей строительной индустрии технических способов контроля влажности, влажность формовочной смеси определяют визуально путем снимания смеси руками опытных работниц. Один-два раза за смену влажности пробы смеси контролируют методом полного высушивания. В зависимости от влажности дается команда по громкоговорителю или жестами отдельному работнику, находящемуся возле смесителя, на увеличения или уменьшение подачи воды из водопроводного вентиля. При таком способе поддержания влажности высокая точность регулирования влажности не достигается, что ведет к существенному ущербу завода из-за брака продукции. Это вынуждает к разработке технических средств регулирования влажности формовочной смеси, обеспечивающих непрерывный контроль и поддержания влажности с высокой точностью, а также возможность сокращения неквалифицированного персонала. Один из вариантов автоматического регулирования влажности формовочной смеси для условий Очеретинского экспериментального завода стройматериалов ПРОГРЕСС был разработан кафедрой ЭАПУ Донецкого национального технического университета. Он представляет собой электромеханический манипулятор с микропроцессорной системой управления. По мере освоения, регулятор влажности нуждается в постоянном усовершенствовании как в отношении аппаратной части так и программного обеспечения.

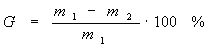

Под влажностью разумеется процентное содержание воды в формовочной смеси, определяемое отношением

Где m1 - масса влажной пробы смеси; m2 - масса высушенной пробы; Значение влажности формовочной смеси значительно влияет на качество производимой продукции. Для достижения наилучшего качества керамического кирпича влажность смеси, поступающей в пресс, должна поддерживаться в пределах 8-0,5%. На заводе отсутствуют автоматический контроль регулирования влажности формовочной смеси, что объясняет отсутствием датчика влажности, который удовлетворял бы требованиям производства. Ручное регулирования влажности приводит к тому, что, в случае поступления в прессы некондиционного по влажности пресс-порошка, его движения блокируется и порошок направляется по обводной линии к началу технологической линии. Здесь в случае переувлажнения – подсыпается сухая масса. Такая процедура выполняется довольно часто, что увеличивает время простоя процессов. Длительность простоя зависит от опыта и квалификации персонала, занятого регулированием влажности. Факторы, влияющие на влажность смеси: 1)количество сухой массы, поступающей в узел увлажнения; 2)расход воды; 3)переходные процессы, связанные с остановками и пусками оборудования технологической линии. Факторами, влияющими на быстродействие процесса ручного регулирования влажности, являются опыт, квалификация и физическое состояние обслуживающего персонала. Изложенное подтверждает необходимость создания надежной автоматической системы контроля и регулирования влажности формовочной смеси.

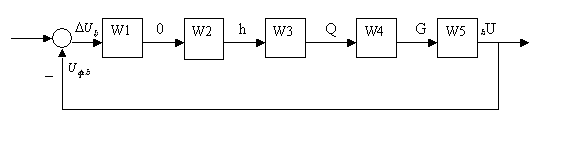

Из возможных способов регулирования влажности смесей наиболее простым и надежным является использование в качестве исполнительного органа – водопроводного вентиля для регулирования подачи воды в смесь по сигналам датчика влажности. Особенностью данной системы является то, что водопроводный вентиль управляется серводвигателем в релейном режиме (включено – отключено) без регулирования скорости. Функциональная схема Система Автоматического регулирования приведена на рисунок 1. Она содержит элемент сравнения ЭС, где осуществляется алгебраическое суммирование сигналов заданной влажности Uз.b (одному вольту соответствует 1% влажности) и фактической влажности Uф.b .

Рисунок 1- Функциональная схема влажности Система Автоматического регулирования влажности.

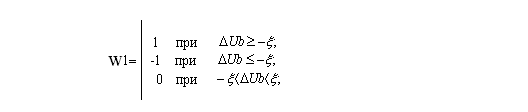

В зависимости от знака, ошибка DU в нелинейный элемент W1 с зоной нечувствительности = 0,5в вырабатывает “логическая единица” включения серводвигателя вентиля в требуемом направлении.

Элемент W2 является интегрирующим звеном и воспроизводит перемещение Н штока вентиля. Элемент W3 является инерционным звеном и воспроизводит характеристику вход (перемещение штока) – выход (расход воды 0) вентиля. Элемент W4 является инерционным звеном и отражает совместною работу глиномеса и дезинтегратора (гомогенизатора). Элемент W5 является пропорциональным звеном, отображающим работу датчика влажности. Последний измеряет влажность G и выдает пропорциональный ей электрический сигнал Uф.в.

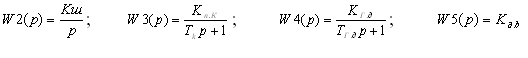

Характеристики перечисленных элементов выражаются равенствами:

Где  = 0,5 – порочь нечувствительности нелинейного элемента;

1 – логическая единица на выходе нелинейного элемента;

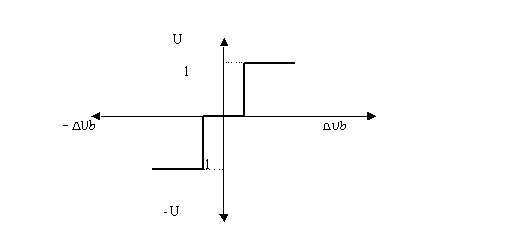

Нелинейная функция (1) графически изображена на рисунок2.

= 0,5 – порочь нечувствительности нелинейного элемента;

1 – логическая единица на выходе нелинейного элемента;

Нелинейная функция (1) графически изображена на рисунок2.

Характеристики элементов W2…W5 выражается передаточными

Где Kш – коэффициент передачи канала напряжение U на серводвигателе – перемещение Н штока вентиля;

Knk – коэффициент передачи канала перемещения h штока вентиля – расход Q воды через вентиль;

Tk – постоянная времени канала h – Q;

Knk – коэффициент передачи глиномесса и дезинтегратора;

Kгд – постоянная времени канала расход Q воды – влажность G (постоянная глиномеса и дезинтегратора);

Kдb -коэффициент передачи датчика влажности .

Параметры уравнений определяются исходя из реальных условий регулирования влажности, принятых на заводе стройматериалов. Согласно данным технической службы Очеретинского завода стройматериалов “Прогресс”;

-емкость глиномеса V=1м ;

-продолжительность увлажнения содержимого глиномеса

ty = 30с (Kгд = ty/3 =10с);

-заданная влажность формовочной смеси Gз = Gн = 8%.

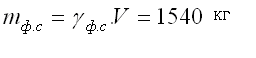

Масса формовочной смеси в глиномесе

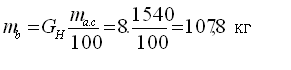

Масса воды, необходимая для увлажнения смеси :

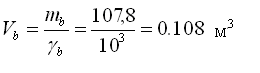

Объем воды в формовочной смеси номинальной влажности;

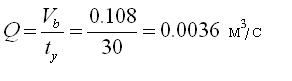

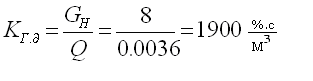

Необходимая суммарная производительность форсунок на выходе вентиля, используемых для распыления воды на увлажняемую массу;

Коэффициент передачи глиномеса с дезинтегратором

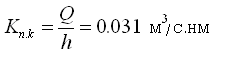

Коэффициент передачи канала перемещение штока вентиля – расход воды (по опытным данным)

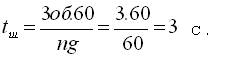

Коэффициент передачи водопроводного вентиля по каналу вращение маховичка – линейное перемещение штока определяется следующим образом : В качестве серводвигателя для вращения водопроводного вентиля принят редукторный синхронный микродвигатель РД – 0,9 со скоростью вращения выходно вала Пд=60об/мин. Полное открытие вентиля происходит за три оборота его маховичка. При этом шток вентиля выдвигается на h max=2мм в течение

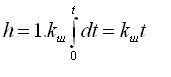

Перемещения штока на выходе звена W2 происходит по закону.

Откуда коэффициент передачи вентиля.

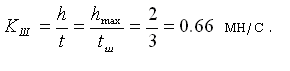

Структурная схема Система Автоматического регулирования влажности представлена на рисунок 3.

Рисунок 3- Структурная схема системы автоматического регулирования влажности .

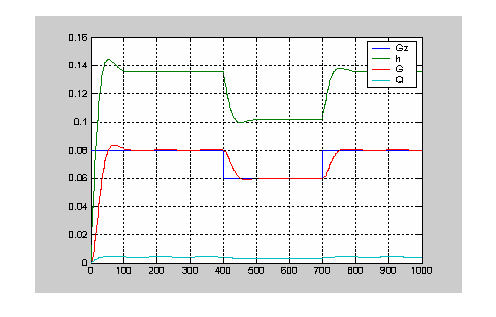

Примерные графики процесса регулирования влажности показаны на рисунок 4. Рисунок 4- Процессы регулирования влажности формовочной cмеси: t = 0 – задание номинальной влажности 8%; t-75с – изменения задания с 8 до 6% ; t=125с- изменен задания с 6 до 8%.

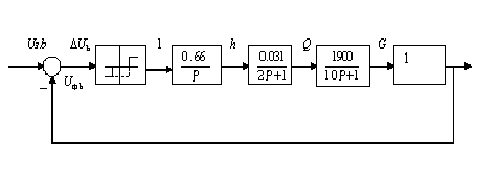

Рисунок 5- моделирование Система Автоматического регулирования формовочной смеси .

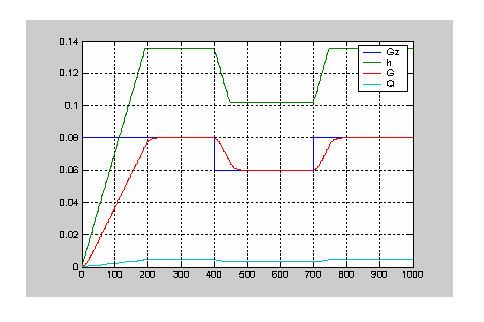

Рисунок 6- график переходных процессов в системе регулирование влажность (без линейны элементом).

Рисунок 7- график переходных процессов в системе регулирование влажность (с линейным элементом).