|

|

Постольник Анна Александровна |

Факультет: Электротехнический (ЭТФ) Специальность: Электромеханические системы автоматизации и электропривод (группа ЭАПУ-07м) Тема магистерской работы: Исследование и разработка систем плавного пуска ленточного конвейера Руководитель: Борисенко Владимир Филиппович e-mail: Engel3000@yandex.ru |

|||||

|

|||||||

"Исследование и разработка систем плавного пуска ленточного конвейера " |

|||||||

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ОСНОВНАЯ ЧАСТЬ

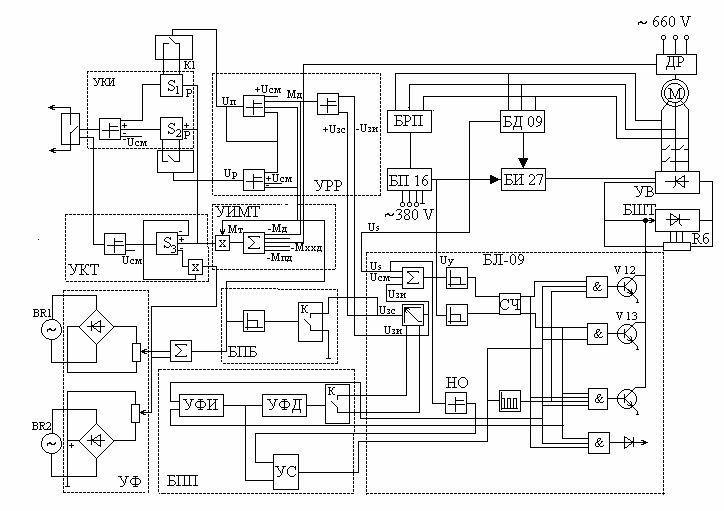

Рисунок 1.1 - Функциональная схема управления пуском конвейера В этой схеме управление трёхфазным двигателем М осуществляется с помощью тиристорного мостового выпрямителя УВ, включенного в цепь ротора. Со стороны постоянного тока к УВ подключен секционированный резистор Rd, шунтирование отдельных чекций которого осуществляется с помощью БШТ. Состав схемы: М – двигатель УВ – управляемый выпрямитель БШТ – блок шунтирующих тиристоров БРП – блок разрядника перенапряжений БП-16 – блок питания БД-09 – блок датчика синхронизации БИ-27 – блок модулятора импульсов БЛ-09 – блок логики СЧ – счетчик БПБ – блок подавления буксования БПП – блок подавления пиков УФИ – узел формирования импульсов УФД – узел формирования длительности импульсов УС – узел сравнения УКТ – устройство контроля температуры УИМТ – устройство измерения мощности трения УРР – устройство разделения режимов работы УКИ – устройство контроля износа ленты и футеровки Контур регулирования скорости включает в себя сумматор 1, на один вход которого поступает сигнал задания Uзи с выхода ЗИ2, а на два других – напряжение смещения Uсм и сигнал обратной связи по скольжению Us, снимаемый с выхода БД-09, подключенного к роторной обмотке двигателя М. Сумматор формирует сигнал управления Uу, поступающий на вход СИФУ, входящей в состав БИ-27, который формирует импульсы управления тиристорами УВ. Система построена таким образом, что при Uзи=0 за счет подачи Uсм компенсируется Us и на выходе сумматора обеспечивается максимальный выходной сигнал Uy max. По мере роста Uзи будет происходить уменьшение сигнала Uу, что приведет к постепенному отпиранию УВ и соэданию момента в двигателе. За счет сигнала Us осуществляется отслеживание частоты вращения ротора в соответствии с темпом роста Uзи. Когда сигнал Uу станет равным нулю, произойдёт полное отпирание УВ и дальнейший разгон двигателя будет ограничен искусственной характеристикой. Для перехода на следующую характеристику организована цепь из нуль-органа НО, счетчика СЧ и блока шунтирующих тиристоров. Как только НО зафиксирует состояние Uу=0, он выдаст импульс, изменяющий состояние счетчика СЧ и с помощью БШТ происходит шунтирование очередной секции Rd. Для ограничения пиков момента, возникающих при переключении пускового реостата, защиты от пробуксовки, защиты от аварийного буксования и износа ленты в период пуска и рабочей скорости система снабжения блоками – УКИ, УКТ, УИМТ, УРР, БПП, БПБ. Блок БПП состоит из следующих узлов: УФИ, УФД, УС и ключевого элемента К. Анализ процессов, происходящих в период пуска при управлении от УПТФ, показал, что сигналы на шунтирование очередных секций Rd формируется при полностью открытом УВ. По этой причине единственным фактором, ограничивающим величину тока ротора является сопротивление пускового реостата, которое изменяется скачкообразно, что и приводит к всплеску тока (рис. 1.2).

Рисунок 1.2 - Пусковая диаграмма асинхронного привода конвейера при пуске: 55 кадров, 33,2 кБ, 4 цикла (обновить страницу для проигрывания) В последующем за счет подразгона двигателя происходит увеличение угла управления УВ, что ограничивает ток на необходимом уровне. Поэтому при возникновении сигнала о необходимости шунтирования очередной секции Rd следует предварительно подзапереть УВ и только после этого шунтировать Rd. Для этого в момент формирования сигнала об очередном шунтировании Rd необходимо скачкообразно снизить уровень Uзи, что подзапрёт УВ и устранит всплеск тока. При изменении состояния СЧ блока БЛ-09 узел формирования импульсов УФИ блока БПП формирует узкий прямоугольный импульс, который поступает на вход УФД и на один из входов УС. С выхода УФД импульс поступает на вход К, который шунтирует интегрирующую емкость ЗИ на время действия импульса. Для того, чтобы обеспечить переключение ступеней Rd только после окончания шунтирования интегрирующей ёмкости на другой вход УС подключен выход нуль-органа 5 блока БЛ-09. При совпадении сигналов на входах УС формируется сигнал на его выходе на разрешение шунтирования Rd. Анализ процессов и явлений, сопровождающих режим буксования конвейера, позволили сформулировать требования к устройству защиты от аварийного буксования и принципам его построения. УИМТ состоит из сумматора и первого блока перемножения, с помощью которых формируется напряжение, пропорциональное величине: P=Mт ( wб - wл ) где P - мощность, выделяющаяся в очаге буксования. Входными сигналами сумматора являются активная мощность, Мд – динамически момент и два напряжения смещения, пропорциональные потерям двигателе трансмиссии. Полученный в сумматоре сигнал момента сил трения Мт подаётся на один из входов перемножителя x1, на второй вход которого поступает сигнал ( wб-wл ). На выходе перемножителя формируется сигнал, пропорциональный мощности сил трения в очаге буксования. Узел УКТ включает в себя второй блок перемножения x2 , третий интегратор и пятый компаратор. Входными сигналами УКТ являются P и wл . На выходе формируется сигнал t, пропорциональный температуре перегрева ленты. Этот сигнал поступает на компаратор 5 и, в случае превышения допустимого уровня t, вызывает отключение конвейера. Выход интегратора 3 подаётся на его инвертирующий вход с коэффициентом B/c , что позволяет учесть отдачу тепла в окружающую среду: ( B/c ) t где с - теплоёмкость очага буксования B - коэффициент теплоотдачи. Поскольку вынос тепла из очага буксования движущейся лентой пропорционален как величине t , так и скорости движения ленты vл , сигналы, пропорциональные этим величинам подаются на входы перемножителя x2 , на выходе которого формируется напряжение, пропорциональное wл t . Это напряжение также поступает на инвертирующий вход интегратора 3, чем достигается учет влияния на процесс нагрева второй составляющей потерь тепла wл t = ( y / c ) vл t Где y - коэффициент, учитывающий вынос тепла движущейся лентой. Узел контроля износа ленты УКИ состоит из 1 и 2 интеграторов, ключевых элементов К1 и К2 и компаратора 4. На входы интеграторов постоянно поступает информативный сигнал P и два управляющих сигнала Uп и Uр. Если ключи К1 и К2 открыты – выходы интеграторов 1 и 2 равны нулю. Если К1 и К2 закрыты, то выходы интеграторов не равны нулю (Uп=0 и Uр=0) при наличии напряжения на входах. Интеграторы имеют различные коэффициенты передачи, что объясняется разной степенью износа ленты во время пуска и установившегося движения. В предпусковом состоянии все входные сигналы устройства равны нулю, поэтому P на выходе УИМТ равен нулю. Кроме того, за счет напряжений смещения выходные напряжения компараторов 2 и 3 УРР максимальны, что обеспечивает открытое состояние ключей К1 и К2 УКИ. При подаче команды на запуск конвейера сигнал Uзс скачкообразно принимает значение, соответствующее заданной скорости. Uзи начинает нарастать по линейному закону, стремясь к Uзс. Поэтому на всем этапе разгона на выходе компаратора 1 УРР будет вырабатываться сигнал Мд, пропорциональный динамическому моменту. Он поступает на вход сумматора УИМТ, где участвует в формировании момента трения и P , а также на вход компаратора 2 УРР. Благодаря этому компаратор 2 от Мд переводится в нулевое состояние и, замыкая К1, разрешает работу 1 интегратора, контролирующего величину износа ленты и футеровки в период пуска. Сигнал Uр остаётся на высоком уровне за счет Uсм, удерживая К2 в открытом состоянии, запрещая тем самым работу второго интегратора. Одновременно работает узел УКТ. Если P >0, то вступает в работу первый интегратор, контролируя износ при пуске. Признаком завершения пуска является равенство входных сигналов Uзс и Uзи и сигнал Мд становится равным нулю. Когда разгон завершён полностью, Uп становится больше нуля. За счет охвата этого компаратора (2) положительной обратной связью он самофиксируется и в этом состоянии становится нечувствительным к уровню сигнала ( wб - wл ). При критическом уровне износа срабатывает компаратор 4 и отключает привод. Работа блока предотвращения буксования БПБ заключается в следующем. При ( wб - wл ) > 6% срабатывает компаратор 1, вызывая замыкание ключа К. Что приводит к закорачиванию входа ЗИ на общую шину и процесс интегрирования прекращается. Сигнал на выходе ЗИ остаётся на достигнутом уровне (и скорость wд ), пока лента не догонит барабан. Затем разгон продолжается. ЗАКЛЮЧЕНИЕ Более дорогие, по сравнению с нерегулируемым приводом, системы ТПН-АД,как показывает опыт[1] очень быстро окупают себя, позволяя сократить затраты на электроэнергию и продлить срок службы оборудования. Анализ технического уровня устройств плавного пуска для управления асинхронными двигателями, производимых различными фирмами, позволяет сделать следующие выводы. При построении современных устройств плавного пуска так же, как и в преобразователях частоты, используются высокие технологии с применением в основном тиристорных ключей и реализацией алгоритмов управления на основе современной микропроцессорной техники. Сравнив между собой возможные варианты электроприводов, основной упор был сделан на достоинства системы с УПТФ. Для принятой системы более детально были проанализированы достоинства и недостатки последней. К числу основных недостатков системы следует отнести появление значительных бросков тока при шунтировании ступеней пусковых сопротивлений. Оценив требования, предъявляемые к динамическим процессам, имеющим место в системах управления электроприводами, нами было внесено предложение о целесообразности перехода к полностью управляемому электроприводу на базе системы преобразователь частоты – асинхронный двигатель (ПЧ - АД). Данная система обеспечивает реализацию пуска ленточного конвейера с ограничением ускорения и рывка на начальном этапе разгона, а также возможность подрегулирования производительности конвейера при изменившихся технологических условиях. Работа на пониженных частотах вращения позволяет дополнительно экономить электрическую энергию и способствует продлению срока эксплуатации электромеханического комплекса конвейера. Список используемой литературы:

|

|