ДонНТУ Портал магистров ДонНТУ

Реферат Библиотека Ссылки Биография Отчет о поиске в Internet

Проект электронного датчика усилия

ВВЕДЕНИЕ

Задачей курсового проекта является максимальная оптимизация исследования явлений, возникающих при прессовании. Оптимизация испытаний в лабораторных условиях возможна с применением ЭВМ. Но для возможного использования компьютеров необходимо получать электронный сигнал, который будет определенным образом взаимосвязан с происходящими явлениями. Одной из главных характеристик при прессовании является усилие прессования. При этом важно решить проблему с наименьшими затратами сил и средств, требующихся для достижения результата, и представить его в форме наиболее удобной для восприятия и дальнейшей обработки[2]. С этой целью были созданы разнообразные виды инструментов, позволяющие измерять силу в диапазонах от нескольких Н до нескольких МН[3].

Все это разнообразие устройств и приемов, всю широкую номенклатуру этих приборов можно разделить на несколько групп, исходя из устройства и принципа работы. Сегодня наиболее широко применяются весы трех основных видов: механические, электромеханические и электронные. Из них наибольший интерес представляет только последний вид устройств.

В ходе анализа разнообразных конструкций необходимо разработать датчик предназначенный для измерения сил, развиваемых установками прессования, и выдаче сигнала, пропорционального силе.

1 АНАЛИЗ КОНСТРУКЦИИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ

Анализируя конструкции измерительных приборов можно сказать, что принцип действия электронных весов сводится к измерению силы, воздействующей на первичный датчик, посредством преобразования возникающих изменений, например деформации, в пропорциональный выходной электрический сигнал. Первичные датчики, применяющиеся сегодня в весовой технике, можно разделить по следующим типам:

Виброчастотный (струнный). Его действие основано на изменении частоты колебаний натянутой металлической струны в зависимости от величины силы, приложенной к датчику. При хорошо отлаженном производстве виброчастотные датчики оказываются весьма недорогими и, как следствие, оборудованные ими весы также дешевы.

Однако нестабильность таких датчиков, повышенные требования к условиям работы, а также сравнительно низкая точность привели к тому, что данный тип датчиков применяется в весовом оборудовании редко.

Пьезокварцевый. Такой датчик действует по принципу изменения частоты кварцевого кристалла, механически связанного с упругим элементом, под воздействием приложенной к нему силы.

Такая система по точности и надежности хуже тензометрической, зато себестоимость производства у нее ниже. Простота использования и доступная цена делают эти весы популярными на предприятиях торговли, общественного питания и связи. Так как изменения частоты колебаний кварцевого резонатора в большой мере зависят от колебаний температуры и питающих напряжений, то некоторые производители весов планируют начать серийный выпуск «интеллектуальных» датчиков. Предполагается соединить их с микропроцессором, который отслеживал бы отклонения и вводил корректирующие поправки в результат взвешивания.

Тензометрический. В переводе с латинского «тензо» — деформация. Действие такого датчика основано на преобразовании деформации упругих элементов в изменение электрического сопротивления. В качестве упругого элемента выступают металлические изделия специальной конструкции.

Преобразователем служит высокочувствительная спираль из специального сплава, например, константана, которая особым способом приклеивается к упругому элементу на участке, где деформация наиболее явно выражена. Такая конструкция, по статистике, оказалась самой надежной. Тензометрическими датчиками оснащены весы большинства российских и зарубежных производителей весов.

Итак, тензодатчики — более надежные и точные устройства для преобразования силы в электрические сигналы. По этой причине весы на базе таких датчиков — самые распространенные в мире.

2 ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ НА БАЗЕ ТЕНЗОРЕЗИСТОРОВ

До сих пор измерительные приборы на базе тензорезисторов требовали применения высококачественных аналоговых усилителей, очень точных термостабильных резисторов и конденсаторов, хороших источников опорного напряжения и многоразрядных аналогово-цифровых преобразователей (АЦП). Этот традиционный подход наиболее понятен и отработан, но он имеет серьезные недостатки. Главными из них являются проблемы, связанные с усилением очень слабого изменения сигнала тензодатчика и преобразование его к цифровому виду.

Большое распространение для измерения силы получили тензорезисторные датчики, структурная схема которых представляет последовательное соединение трех измерительных преобразователей:

Измеряемая сила прикладывается к упругому элементу так, что он деформируется. Деформация упругого элемента воспринимается установленным на него тензористорами, которые изменяют свое сопротивление на величину относительных единиц. Относительное изменение сопротивления тензорезистора измерительной цепью преобразуется в величину выходного сигнала.

2.1 Конструкции тензодатчиков

На конструкцию датчика силы, его характеристики существенно влияет конструкция упругого элемента. В зависимости от этого датчики силы можно подразделить на датчики со стержневым, кольцевым, мембранным, балочным, упругим элементом.

Датчик со стержневым упругим элементом состоит из цилиндрического упругого элемента на наружной поверхности которого установлены тензорезисторы и компенсационные сопротивления, силовой и вспомогательной подушек, монтажной колодки, кожуха и разъема. Упругий элемент имеет хвостовик предназначенный для крепления датчика на объекте измерения. На нижней части упругого элемента предусмотрена выточка для крепления кожуха и площадка для установки разъема. Силовая и вспомогательные подушки контактируют между собой по сферической поверхности. Измеряемая сила прикладывается к силовой подушке и передается через сферический контакт вспомогательной подушке и упругому элементу, деформирующемуся под действием этой силы. Упругий элемент в зависимости от предела измерения силы может быть выполнен и в виде сплошного стержня.

а б в

г

Рисунок – Конструкции упругих элементов: а - стержневой; б – кольцевой; в-мембранный; г-балочный.

В конструкции датчика силы с кольцевым упругим элементом вместо стержня установлено кольцо с двумя жесткими участками вдоль вертикального диаметра, т.е. вдоль направления действия силы. Тензорезисторы приклеены на внутренней и наружной поверхности кольца, на линии горизонтального диаметра.

Датчик силы с мембранным упругим элементом. Измеряемая сила прикладывается к силовой подушке, удерживаемой между крышкой и жестким центром мембраны, пружиной. В результате действия силы мембранный упругий элемент деформируется. Радиальные деформации мембраны воспринимаются наклеенными на нее тензорезисторами, вход и выход которой выведены на разъем. Резьбовой хвостовик предназначен для крепления датчика на объекте.

Датчик силы с балочным упругим элементом. Основным узлом этого датчика является чувствительный элемент выполненный в виде балки равного сечения, с жесткозаделанным одним концом, с наклеенными на верхнюю и нижнюю части ее, тензорезисторами. Измеряемая сила прикладывается к штоку, закрепленному на втором конце балки.

Механизмы и конструкции должны быть прочными, чтобы гарантировать безопасность в эксплуатации. Они должны также быть функциональны и легки в весе, с экономичным использованием материалов, чтобы достигалась высокая экономическая эффективность. Эти две технических цели, безопасность и экономия, противоречат друг другу. Поэтому, их оптимальное соотношение, должно быть исследовано с самой большой тщательностью. Это может быть сделано путем точных исследований напряженных состояний, с применением общепризнанного метода – тензометрических измерений.

2.2 Конструкции тензорезисторов

Тензорезисторы

являются основой высокоточных измерений.

Тензорезисторы могут также измерить и преобразовать разнообразные физические

величины в электрические сигналы. Это - то, из-за чего они нашли широкое

применение в датчиках силы, давления, перемещения, ускорения или вращающего

момента.

Проволочные тензорезисторы имеют в качестве чувствительного элемента решетку, выполненную из тонкой проволоки диаметром от 2 до 30 мкм, полученной методом волочения (при диаметрах 10 – 30 мкм) или методом микрометаллургии (литой-микропровод в стеклянной изоляции с диаметром жилы от 2 до 6 мкм).

Проволочные тензорезисторы отличаются относительной простотой изготовления, не требуют сложного оборудования для производства и в равной степени пригодны при измерениях статических и динамических деформаций, а также для измерений как упругих, так и упругопластических деформаций. Это в основном обусловлено совершенством формы сечения и поверхности тянутой и литой проволоки, используемой для изготовления решетки, что определяет ее высокую деформативность и динамическую стойкость. Проволока легко поддается специальной термообработке, что позволяет успешно использовать ее для высоко- и низкотемпературной тензометрии. Некоторые оптимальные формы проволочных тензорезисторов, отличаются высокими метрологическими свойствами (например, тензорезисторы с беспетлевой решеткой и тензорезисторы в виде одиночной проволоки).

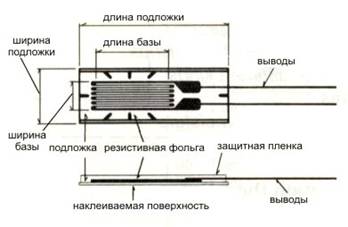

Рисунок – Структура тензорезистора.

Основным недостатком проволочных тензорезисторов является трудность образования сложных форм решеток, а также решеток с базами меньше 3 мм. У тензорезисторов с петлевой решеткой, при малых базах значительно возрастает поперечная чувствительность.

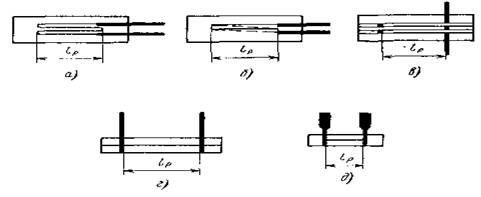

Рисунок – Проволочные тензорезисторы: а, б – с многовитковой петлевой решеткой; в – с многовитковой беспетлевой решеткой; г, д – одно проволочные.

В зависимости от вида чувствительного элемента проволочные одноэлементные тензорезисторы подразделяют на пять групп:

– тензорезисторы

общего назначения с плоской петлевой решеткой из натянутой проволоки Æ 10—30 мкм с базами ![]() от 2 до 100 мм и

более (рис. 2.3 а);

от 2 до 100 мм и

более (рис. 2.3 а);

– тензорезисторы с двухслойной петлевой решеткой из такой же про-волоки, с базами Æ 1—3 мм, используемые для измерений при значительных градиентах измеряемых деформаций (рис. 2.3 б);

– тензорезисторы

с плоской беспетлевой мно-гопроволочной решеткой из тянутой проволоки Æ 10—30 мкм с базами ![]() от 3 до 200 мм и более

для прецизионных измерений на металлических материалах и на участках со сложным

распределением напряжений (рис. 2.3 в);

от 3 до 200 мм и более

для прецизионных измерений на металлических материалах и на участках со сложным

распределением напряжений (рис. 2.3 в);

– тензорезисторы

беспетлевые однопроволочные из тянутой проволоки Æ 10–20 мкм с базами ![]() от 10 мм и выше для

измерений на металлических и неметаллических материалах (рис. 2.3 г);

от 10 мм и выше для

измерений на металлических и неметаллических материалах (рис. 2.3 г);

– тензорезисторы

беспетлевые однопроволочные из жилы литого микро-провода Æ 2–6 мкм с базами ![]() от 1 до 3 мм для

измерения в зонах со значительными градиентами деформаций (рис. 2.3 д).

от 1 до 3 мм для

измерения в зонах со значительными градиентами деформаций (рис. 2.3 д).

В случаях, когда в одной точке необходимо измерить деформации в нескольких направлениях, применяют многоэлементные тензорезисторы (розетки), образованные из двух, трех или четырех линейных тензочувствительных элементов, объединенных общей основой (рис. 2.4).

Рисунок – Проволочные много элементные тензорезисторы (розетки) с различным числом решеток и разными углами между осями решеток: а – две решетки под углом 90º; б – три решетки под углом 45º; в – четыре решетки под углом 45º;

Беспетлевые тензорезисторы имеют более высокие технико-метрологические характеристики благодаря оптимальной схеме решетки и лучшим условиям передачи измеряемой деформации на ее активную часть. Беспетлевые тензорезисторы свободны, в частности, от поперечной чувствительности, влиянию которой подвержены тензорезисторы с петлевой решеткой. Разброс значений чувствительности и ползучести, а также влияние поперечной обрезки основы беспетлевых тензорезисторов существенно меньше, чем петлевых.

Размеры базы беспетлевых тензорезисторов не имеют ограничений по технологическим и метрологическим причинам.

3 ПРОЕКТ ДАТЧИКА СИЛЫ

В качестве основания примем разработанную ранее конструкцию датчика силы, который предназначался для определения усилия затяжки анкерных болтов. Он представляет собой полый цилиндр (рис), утолщенный с одной стороны для обеспечения надежной затяжки гайкой. На наружную поверхность датчика клеятся 2 тензорезистора. Один тензорезистор - измерительный, второй – компенсационный. Габаритные размеры подложки - 14 х 6 мм, номинальное сопротивление - 120 Ом.

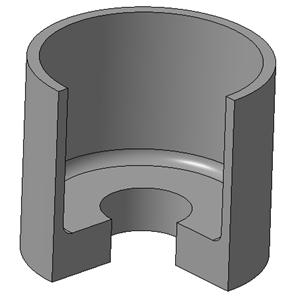

Рисунок – Основание тензодатчика

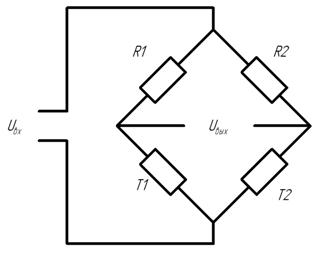

В электрическую цепь тензорезисторы Т1, Т2 включаются по полумостовой схеме (рис) с добавочными сопротивлениями R1=R2= 100 Ом. Регулятором напряжения входное напряжение регулируется таким образом, что выходное равно нулю. Однако применяемый лабораторный регулятор напряжения не обеспечивает постоянство входного напряжения, вследствие чего, выходное напряжение также не имеет постоянного значения и результаты измерения имеют разную величину.

Рисунок – Полумостовая схема подключения тензорезисторов

Данная конструкция датчика силы не обеспечивает постоянство и надежность эксперимента. Для получения достоверных результатов эксперимента в существующую конструкцию датчика силы необходимо внести существенные изменения.

Необходимо разработать новую конструкцию датчика силы.

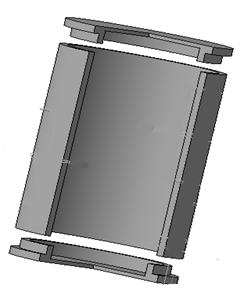

В качестве основания примем конструкцию датчика силы аналогичную описанной выше. Основными отличиями является наличие цилиндра и герметизирующих крышек (рис).

Рисунок – Основание датчика силы

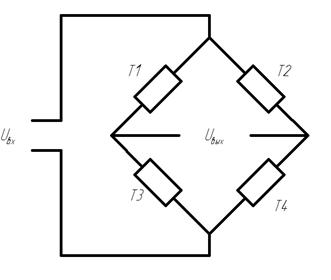

В данной конструкции четыре тензорезистора клеятся на внутреннюю поверхность цилиндра. В электрическую цепь тензорезисторы включаются по мостовой схеме [4] (рис).

Рисунок - Мостовая схема подключения тензорезисторов

Данная схема подключения тензорезисторов обладает некоторыми преимуществами по сравнению с представленной выше. Исключается необходимость установки добавочных сопротивлений, повышается плавность и точность измерений.

ВЫВОДЫ

В ходе рассмотрения различных возможных конструкций датчиков силы возможных способов измерения перемещения крайних точек пружинного динамометра можно сделать следующие выводы.

Применение существующих датчиков силы было бы идеальным вариантом т.к. они дают на выходе готовый электрический сигнал, не требующий дополнительных преобразований, но невозможно по причине их большой рыночной стоимости.

Наиболее оптимальным вариантом является применение тензорезисторов. Это связано с их дешевизной, и при правильном подборе упругого элемента с высокой точностью показаний.

ПЕРЕЧЕНЬ ССЫЛОК

1. А.Н. Банкетов, Ю.А. Бочаров, Н.С. Добринский и др. Кузнечно-штамповочное оборудование. Учебник для машиностроительных вузов/ – М.: Машиностроение, 1982-567с.

2. Праздникова Т.Н., Галиакберова Ф.Н. Гидравлические пресса для уплотнения пожаро- и взрывоопасных материалов. Учебное пособие. – Донецк: ДонГТУ, 2001-84с.

3 Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии: учебное пособие для вузов.- Калуга: Издательствао Н. Бочкаревой, 2002.-592с.

4 Беседы по автоматике. Голубницкий Н.И., Зайцев Г.Ф. и др, Изд. 2-е. ”Техніка”, 1973, 236 стр.

© ДонНТУ, Червоненко А.В. 2008