ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

Авторы: Проф. док. хим. наук Е.И.Андрейков (ФГУП ВУХИН, ИОС УрО РАН) и В.В.Куркин (ОАО "Алтай-Кокс" )

Источник: Кокс и химия 2006, №3, с. 47-49

СОВЕРШЕНСТВОВАНИЕ ПРОИЗВОДСТВА ЭЛЕКТРОДНОГO ПЕКА

Электродный пек – основной товарный продукт переработки каменноугольной смолы – сохранит и на длительную перспективу свое значение как сырьевой материал для получения высококачественных углеродных изделий. Потребительская ценность каменноугольного пека, а значит, и экономическая эффективность, работы смолоперерабатывающих установок определяются тем, насколько он удовлетворяет постоянно возрастающим требованиям потребителей, главные из которых - алюминиевые заводы, использующие пек в производстве анодной массы.

Начиная с 90-х гг. прошлого века перед коксохимическими предприятиями, производящими электродный пек, стояли следующие проблемы.

1. С введением и эксплуатацию большегрузных коксовых батарей с высоким уровнем обогрева (1000-1100 мм) и увеличением продолжительности процесса коксования значительно снизилась степень пиролизованности каменноугольной смолы. Для многих предприятий стал характерен выпуск смол, имеющих плотность < 1180кг/м3 и содержание а- и а1-фракций не выше соответственно 5-6 и 3 %. Это привело к сложностям при получении пека по ГОСТ 10200-83, прежде всего по таким показателям, как содержание а-фракции и выход летучих веществ (коксовый остаток).

2. Начался переход алюминиевых предприятий на электродный пек марки В с температурой размягчения 85-90 С; в ближайшем будущем предприятия алюминиевой промышленности будут использовать пек только этой марки.

3. Повысились требования потребителей к стабильности качества пека предприятия-поставщика даже в пределах норм производимой марки.

Эти обстоятельства потребовали введения в технологию получения пека, отбираемого непосредственно со стадии однократного испарения смолы, дополнительной стадии обработки пека. Получение пека с высокой температурой размягчения сразу после испарителя обусловливает необходимость высоких температур нагрева смолы в трубчатой печи, что связано с опасностью за-коксовання и прогорания змеевиков. Кроме того, на стадии обработки пека появляется возможность создать условия для протекания в пеке реакций уплотнения с образованием соединений с большей молекулярной массой, отвечающих та повышенное содержание а-фракции и значительный коксовый остаток.

Из известных способов воздействия на пек термической обработки, вакуумной дистилляции и окисления воздухом, основываясь на выполненных и ВУХИНе исследованиях, для использовании и промышленности был выбран последний метод. Эффективное воздействие на пек при термической обработке требует высоких температур и может привести к увеличению в пеке нежелательной мезофазной а1-фракции . При вакуумной дистилляции пека, которая осуществляется при пониженных температурах, напротив, снижается роль термических реакций и возникают затруднения для достижения требуемых по ГОСТ 10200-83 значений содержания а-фракции в пеке из низкопиролизонанных смол. В то же время повышение скорости реакций полимеризации компонентов пека благодаря инициированию их в результате окислительных процессов при обработке пека при повышенных температурах (340-370 °С) воздухом позволяет обеспечить как необходимую температуру размягчения пека, так и благоприятные изменения показателей «содержание а-фракции» и «выход летучих веществ».

Разработки ВУХИНа в области применения термоокисления для получения пека марки В впервые были реализованы на введенных в эксплуатацию в 2000 г. установках окисления пека и переработки каменноугольной смолы на ОАО «Алтай-кокс». Термоокислительная обработка пека в потоке осуществляется при прохождении его самотеком через один или два куба-реактора, в которые подают воздух. Особенность установки заключается в небольшом расстоянии между окислительной установкой и эвапоратором, что позволяет обеспечить высокую температуру на стадии окисления, отсутствие каких-либо емкостей для пека и насосов между эвапоратором и кубами и наличие высокотемпературного сборника пека сразу после кубов-реакторов.

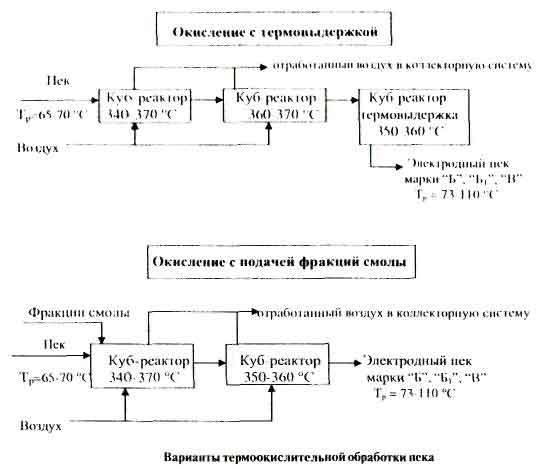

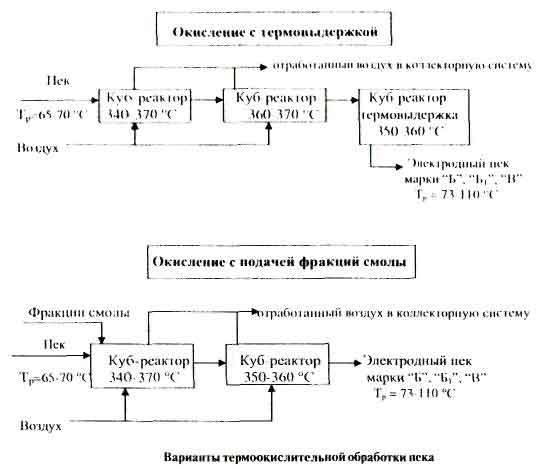

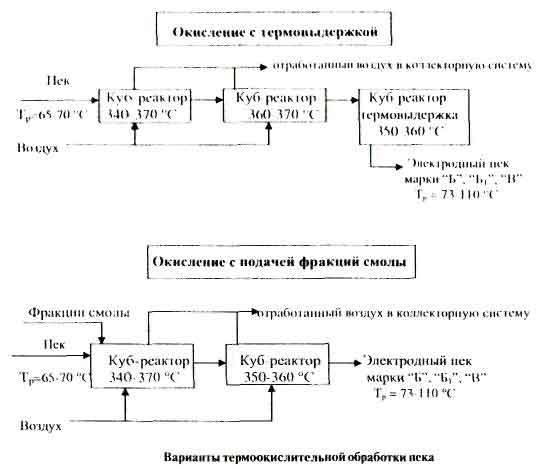

ВУХИНом совместно с ОАО «Алтай-кокс» разработаны варианты термоокислительной обработки пека воздухом с использованием стадии термовыдержки, а с подачей в кубы-реакторы смоляных фракций — совместно с ЗАО РМК.

ВУХИНом совместно с ОАО «Алтай-кокс» разработаны варианты термоокислительной обработки пека воздухом с использованием стадии термовыдержки, а с подачей в кубы-реакторы смоляных фракций — совместно с ЗАО РМК.

Термическая выдержка окисленною пека при 350 – 360 °С позволяет дополнительно увеличить содержание а-фракции в пеке и снизить выход летучих веществ при незначительном повышении температуры размягчения. Этим способом получают электродные пеки марок Б. Б1 и В из слабопиролизованных смол, имеющих плотность соответственно < 1180 кг/м3 и содержание а- и а1-фракций < 5-6 и 3 %. Также в производственных условиях была показана возможность получения по этой технологии пека с температурой размягчения 73-110 С.

Эффективным приемом наращивания содержания а-фракции и снижения выхода летучих веществ при пониженной скорости изменения температуры размягчения пека можно считать термоокисление пека с подачей в кубы-реакторы фракций смолы - антраценовой или поглотительной, а также пековых дистиллятов. В этом способе наряду с образованием компонентов пека в результате термоокислительных превращений фракций также имеют место ускорение реакций окислительной полимеризации пека и пластификация его низкомолекулярными соедине ниями. Метод позволяет увеличить выход пека. Возможность окисления пека с подачей фракций смолы предусмотрена на действующих установках окисления пека ЗАО РМК и ОАО «Губахинский кокс».

Использование установок окисления пека позволяет уменьшить колебания качества пека при изменении характеристик каменноугольной смолы. В отечественной коксохимической промышленности, как правило, для транспортирования к потребителям используют пек в расплавленном виде. В этом случае стабильность качества отгружаемого пека также требует увеличенного объема хранилищ пека. Удобны в эксплуатации термостатированные хранилища пека с элсктрообогревом, используемые ЗАО РМК.

Отработанный воздух установок окисления пека, а также парогазовые выбросы хранилищ и сборников пека и выбросы, выделяющиеся при погрузке жидкого пека в цистерны, содержат высокоопасные полициклические углеводороды, в том числе и канцерогенные. Для их сбора и утилизации передачей в прямой коксовый газ разработаны и внедрены с участием ВУХИНа в ОАО «Алтай-Кокс» и ЗАО РМК коллекторные системы, позволяющие практически полностью ликвидировать не только выбросы, связанные с технологией получения электродного пека, но и выбросы смолоперерабатывающих установок.

Особенности современных установок переработки каменноугольной смолы, производящих электродный пек:

хорошее усреднение каменноугольных смол перед переработкой;

автоматизация стадии и испарения и дистилляции смолы;

обработка пека на окислительной установке;

хранение жидкого пека в хранилищах большого объема;

решение экологических проблем (использование коллекторных систем для сбора и утилизации воздушных выбросов с технологических стадий и узла погрузки жидкою пека).

Комплекс научно-исследовательских и инженерных работ, выполненных ВУХИНом совместно с отечественными коксохимическими предприятиями, обеспечивает получение электродного пека но экологически безопасной технологии, удовлетворяющего требованиям потребителей.

[B

начало]

ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

© Проф. док. хим. наук Е.И.Андрейков (ФГУП ВУХИН, ИОС УрО РАН) и В.В.Куркин (ОАО "Алтай-Кокс" )