ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

Авторы: Е.А.Якушева, канд. техн. наук Ю.В. Степанов и Е.Ю. Сергеев (ОАО НТМК)

Источник: Кокс и химия 2006, №5, с. 41-44

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА ГАЗООБРАЗНЫХ ПРОДУКТОВ ОКИСЛЕНИЯ КАМЕННОУГОЛЬНОГО ПЕКА

В пекококсовом цехе коксохимического производства НТМК для окисления пека используют пять кубов-реакторов, подключенных последовательно; один куб находится в резерве. Средне-температурный пек (СТП) из смолоперерабаты-вающего цеха с температурой 200-260 °С подают в первый по ходу пека куб-реактор. Смолодистиллятная смесь (СДС) нагревается в трубчатой печи до 300-330 oС и после эвапоратора также поступает в первый куб. Соотношение пека и СДС составляет 70/30 %; суммарный расход технологического воздуха на окисление — от 1000 до 1900 м3/ч.

По плану реконструкции отработанный воздух пекоподготовки проходит конденсаторы-холодильники, и после отделения от него дистиллят подают в газопровод пекококсового газа перед газовым холодильником. Смесь газов после охлаждения поступает на газодувку цеха и далее — в первичный газовый холодильник цеха улавливания. Вода газового холодильника в закрытом цикле охлаждается в горизонтальных теплообменниках технической водой. Реконструкция еще не завершена, и участок охлаждения воды и газа работает нестабильно, что осложняет утилизацию отработанного воздуха.

Одной из причин неудовлетворительного охлаждения воды может быть недостаточность поверхности охлаждения теплообменников. Для уточнения расчетов теплообменников необходимы данные по объему газов, поступающих в газовый холодильник. Количество пекококсового газа из печей рассчитывает служба КИП на основе выработки кокса; учет газов пекоподготовки не ведется.

Ранее на нашем предприятии проводили определения объема газообразных продуктов окисления пека, однако расчеты выполняли для одного куба-реактора. Методика определения объема отработанного воздуха была трудоемкой и длительной.

На трубопроводе выхода газов из отбойной колонки куба в соответствии с требованиями нормативной документации была оборудована точка отбора отработанного воздуха. Значительную часть затрат при расчете объема составляло определение удельного веса отработанного воздуха. Для этого отбирали и анализировали составляющие парогазовой смеси, на которые были условно разделены газообразные продукты окисления пека:

нейтральные газы, не принимающие участия в реакции окисления;

пары дистиллятов;

пары реакционной воды.

Парогазовую смесь пропускали через систему поглотительных склянок, после которых газ отбирали в газовую пипетку. Объем пропущенного газа определяли с помощью газовых часов. Часть паров дистиллятов и влаги конденсировалась в первой склянке, остальные улавливались бензолом - во второй. Остатки влаги поглощались хлорнокислым магнием. Для улавливания кислых и щелочных газов использовали растворы едкого натра и серной кислоты. После измерений и анализов содержимого склянок рассчитывали удельный вес отработанного воздуха.

Объем отработанного воздуха V (м3/ч) определяли по формуле:

V=Sw; S=3.14d2/4

Здесь S — площадь сечения трубопровода, м2; w — скорость отработанного воздуха в трубопроводе, м/с; d — диаметр трубопровода, м.

Анализы показали, что состав и удельный нес отработанного воздуха даже для одного реактора изменялись значительно в зависимости от содержания паров воды и дистиллятов ц парогазовой смеси. Удельный вес отработанного воздуха на выходе из первого походу пека куба-реактора менялся от 1,25 до 1,93 кг/м'. Расчеты показали, что объем продуктов окисления на выходе из первого по ходу пека реактора значительно превышал объем воздуха, подаваемого на окисление. При расходе воздуха 200 м3/ч расчетный объем газов на выходе из куба составлял 1200— 1800 м'/ч. Было установлено, что объем отходящих газов окисления зависит от температуры и соотношения среднетемпературного пека и смолодистиллятной смеси, качества пека и расхода воздуха в куб.

Использовавшийся метод был связан со значительными затратами по оборудованию точки отбора отработанного воздуха и по производству анализов. Измерение динамического напора с помощью пневмометрической трубки осложнялось постоянным ее забиванием кристаллизующимися компонентами дистиллятов, хотя в первом кубе образуются наиболее легкие дистилляты. Проведение отборов и измерений по всем кубам было практически невозможно.

Предлагаемый метод определения количества газообразных продуктов окисления пека значительно проще и позволяет рассчитать общий объем отработанного воздуха пекоподготовки.

При расчете использовали формулы из. Объем газов и паров при нормальных условиях V (м3/ч):

V = Q*22,4/М.

Объем при фактической температуре и давлении К (м'/ч):

Vt= V(273 + t) 760/273 (760 + P).

Где Q - количество газов и паров, кг/ч: М - молекулярная масса, кг/моль; t — температура, oС: P— давление, мм рт. ст.

Исходные данные для расчета:

расход технологического воздуха 1770 м3/ч;

расход смеси СТП и СДС, подаваемой на окисление. 14,8 т/ч;

выход летучих веществ из СТП 61,2 %;

выход летучих веществ из СДС 98 %;

соотношение СТП / СДС 67,8 / 32,2 %:

содержание кислорода в отработанном воздухе 4,5 %;

температура отработанною воздуха:

на выходе из кубов 300 С;

перед тазовым холодильником 123 С;

давление отработанною воздуха:

па выходе из кубов 798 мм рт. ст.:

перед тазовым холодильником 737 мм рт. ст.;

выход летучих веществ из ВТП 49,5 %.

Разделение продуктов окисления пека на составляющие в предлагаемом методе расчета принято в соответствии с предложенным ранее методом 111. Нейтральные тазы отработанного воздуха состоят из азота и остаточного кислорода, не вступившего в реакцию окисления. В реакции участвует 355 м3/ч кислорода, остальные 1415 м3/ч составляют нейтральные тазы. На выходе из кубов при 300 °С их расчетный объем составит 2846 м3/ч. Перед газохолодильником при 123 С 2131 м3/ч.

По реакции количество реакционной воды, образовавшейся при взаимодействии кислорода с углеводородами пека, составляет 0,571 т/ч. При нормальных условиях объем паров воды равен 711 м3/ч, на выходе из кубов при 300 C 1413 м3/ч.

Полученные в процессе окисления дистилляты после погрузки в цистерну были взвешены и проанализированы. В пересчете на безводную массу их выход составил 3,28 т/ч, содержание воды 1,3 %. Таким образом, в конденсаторах-холодильниках сконденсировалось 0,042 т/ч воды. Расчетный объем оставшейся в парах воды перед газохолодильником при 123 °С составит 991 м3/ч.

Общее количество образовавшихся паров дистиллятов можно вычислить по изменению выхода летучих веществ исходной смеси, поступившей на окисление, и выхода летучих веществ из полученного после окисления высокотемпературного пека. Расчет производили по закону аддитивности на основании долевого участия СТП и СДС в составе сырья. С пеком на окисление поступит 41,5 % летучих веществ, с СДС -31,6 %. В итоге выход летучих веществ из поступающей на окисление смеси составит 73,1 %. За вычетом летучих ВТП получим количество выделившихся при окислении дистиллятов 23,6 % от массы поступившего на окисление сырья: 3,49 т/ч. Из них в конденсаторах-холодильниках сконденсируется 3,28 т/ч дистиллятов, в парах останется 0,21 т/ч. По результатам хроматогра-фического анализа дистиллятов рассчитывают их молекулярную массу (170 кг/моль). Объем паров дистиллятов при нормальных условиях равен 460 м'/ч, на выходе из кубов при 300 °С 926 м'/ч. Перед газохолодильником при 123 °С объем несконденсировавшихся дистиллятов составит 41 м3/ч.

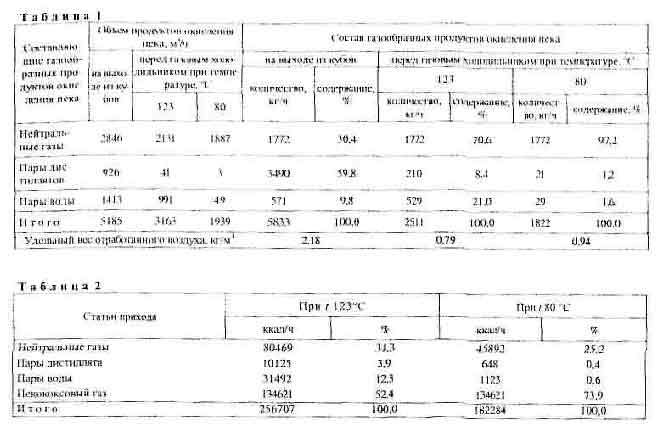

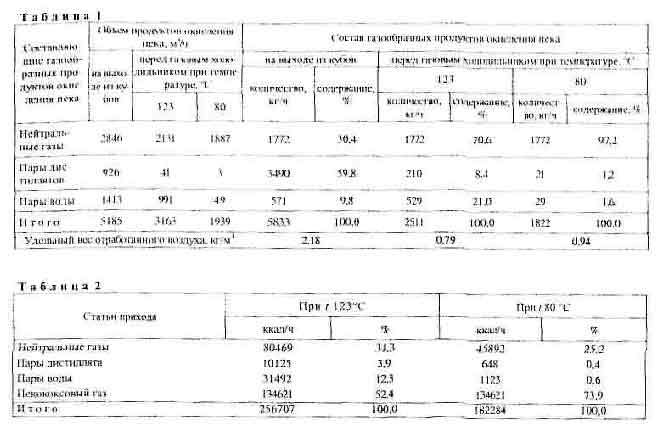

Результаты расчетов сведены в табл. 1, из которой видно, что объем газообразных продуктов окисления пека превышает объем воздуха, подаваемого на окисление: на выходе из кубов-реакторов— в три раза, перед газохолодильником в 1,8 раза. Полученные данные сопоставимы с ранее определенным объемом газов окисления пека. Тогда в результате расчетов было установлено, что для первого куба-реактора объем отработанного воздуха на выходе из отбойной колонки может быть в 6—9 раз больше расхода воздуха на окисление.

Результаты расчетов сведены в табл. 1, из которой видно, что объем газообразных продуктов окисления пека превышает объем воздуха, подаваемого на окисление: на выходе из кубов-реакторов— в три раза, перед газохолодильником в 1,8 раза. Полученные данные сопоставимы с ранее определенным объемом газов окисления пека. Тогда в результате расчетов было установлено, что для первого куба-реактора объем отработанного воздуха на выходе из отбойной колонки может быть в 6—9 раз больше расхода воздуха на окисление.

На основании полученных данных можно также определить состав продуктов окисления пека. На выходе из кубов ~ 60 % от массы продуктов окисления пека составляют дистилляты, после их конденсации 70 % составляют нейтральные газы (см. табл. 1).

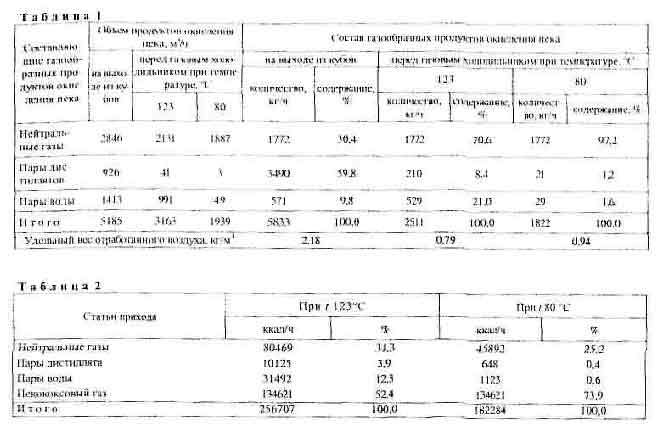

Результаты расчета объема газов пекоподготовки позволяют сделать вывод, что причиной нестабильной работы участка охлаждения может быть увеличение объема и температуры продуктов окисления пека перед газовым холодильником. В приведенном расчете в связи с неудовлетворительной работой конденсаторов-холодильников температура газа после конденсации дистиллятов составила 123 °С при норме 80 °С. Это привело к увеличению объема поступающих в газовый холодильник газов пекоподготовки в 1,6 раза (см. табл. 1), прихода тепла - в 2,6 раза. В итоге за счет отработанного воздуха поступление тепла с газами в газовый холодильник возрастает на 40 % (табл. 2). Теплообменники не рассчитаны на такое увеличение. В результате происходит «срыв» охлаждения воды и газа. Кроме того, вследствие конденсации в холодильнике оставшейся части дистиллятов происходит дополнительное загрязнение оборотной воды органическими примесями. Осаждение кристаллизующихся компонентов дистиллятов на поверхности труб ухудшает теплообмен и приводит к росту температуры воды после теплообменников.

Причинами повышения температуры отработанного воздуха могут быть:

рост производства пекового кокса;

снижение температуры поступающего на окисление сырья;

рост выхода летучих из среднетемпературного пека;

увеличение количества подаваемой смолодистиллятной смеси;

рост температуры окружающего воздуха в летнее время.

объем несконденсировавщихся дистиллятов составит 41 м3/ч.

Результаты расчетов сведены в табл. 1, из которой видно, что объем газообразных продуктов окисления пека превышает объем воздуха, подаваемого на окисление: на выходе из кубов-реакторов— в три раза, перед газохолодильником -в 1,8 раза. Полученные данные сопоставимы с ранее определенным объемом газов окисления пека. Тогда в результате расчетов было установлено, что для первого куба-реактора объем отработанного воздуха на выходе из отбойной колонки может быть в 6—9 раз больше расхода воздуха на окисление.

На основании полученных данных можно также определить состав продуктов окисления пека. На выходе из кубов ~ 60 % от массы продуктов окисления пека составляют дистилляты, после их конденсации 70 % составляют нейтральные газы (см. табл. 1).

Результаты расчета объема газов пекоподготовки позволяют сделать вывод, что причиной нестабильной работы участка охлаждения может быть увеличение объема и температуры продуктов окисления пека перед газовым холодильником. В приведенном расчете в связи с неудовлетворительной работой конденсаторов-холодильников температура газа после конденсации дистиллятов составила 123 °С при норме 80 °С. Это привело к увеличению объема поступающих в газовый холодильник газов пекоподготовки в 1,6 раза (см. табл. 1), прихода тепла - в 2,6 раза. В итоге за счет отработанного воздуха поступление тепла с газами в газовый холодильник возрастает на 40 % (табл. 2). Теплообменники не рассчитаны на такое увеличение. В результате происходит «срыв» охлаждения воды и газа. Кроме того, вследствие конденсации в холодильнике оставшейся части Дистиллятов происходит дополнительное загрязнение оборотной воды органическими примесями. Осаждение кристаллизующихся компонентов дистиллятов на поверхности труб ухудшает теплообмен и приводит к росту температуры воды после теплообменников.

Причинами повышения температуры отработанного воздуха могут быть:

рост производства пекового кокса;

снижение температуры поступающего на окисление сырья;

рост выхода летучих из среднетемпературного пека;

увеличение количества подаваемой смолодистиллятной смеси;

рост температуры окружающего воздуха в летнее время.

Выводы

1. Разработан метод расчета объема газообразных продуктов окисления иска для различных участков газоотводящего тракта, основанный на данных об объеме технологического воздуха, подаваемого на окисление, выходе летучих веществ из некой, результатах измерений выработки дистиллятов и определения их качества.

2. Метод позволяет определять состав газообразных продуктов окисления пека и отличается от используемого ранее простотой расчетов, значительным снижением затрат на отбор проб и производство анализов, возможностью определения объема газов всего отделения пекоподготовки.

3. Данные расчетов позволяют вносить изменения » план реконструкции участка охлаждения поды и газа и решать проблемы, возникающие при утилизации отработанного воздуха.

[B

начало]

ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

© Е.А.Якушева, канд. техн. наук Ю.В. Степанов и Е.Ю. Сергеев (ОАО НТМК)