ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

Авторы: докт. Проф. док. хим. наук Е.И.Андрейков (ФГУП ВУХИН, ИОС УрО РАН) и канд. техн. наук В.В.Куркин (ОАО "Алтай-Кокс" )

Источник: Кокс и химия 2006, №11, с. 26-31

О ВЛИЯНИИ ТЕРМООКИСЛЕНИЯ И ТЕРМОВЫДЕРЖКИ НА КАЧЕСТВО ЭЛЕКТРОДНОГО ПЕКА

В настоящее время большинство предприятий алюминиевой промышленности потребляют пек товарной марки «В» по ГОСТ 10200—83. Для производства такого пека на ОАО «Алтай-кокс» в 2000 г. введены в эксплуатацию смолоперерабатывающая установка и установка окисления пека с пековым парком.

Каменноугольная смола Алтайского коксохимического завода, имеющего в своем составе четыре большегрузные коксовые батареи с объемом камер коксования 41,6 м3 отличается низкой степенью пиролизованности [2]. Это связано в основном со снижением объемов производства кокса и конструкцией коксовых батарей. имеющих высокий уровень обогрева (1000— 1100 мм).

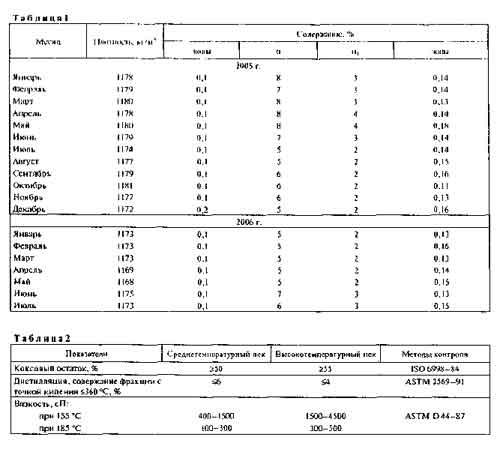

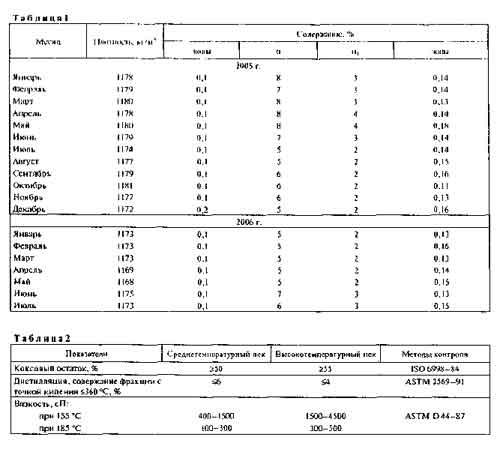

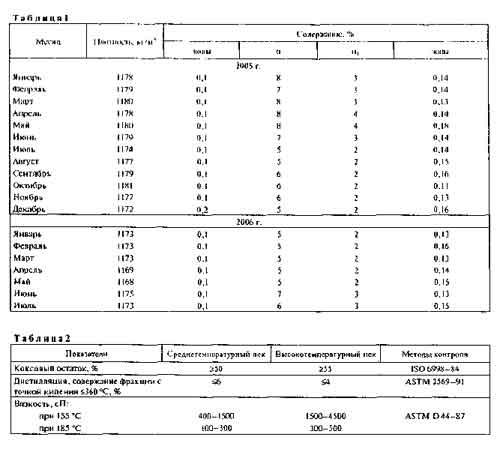

Данные технического анализа обезвоженной смолы приведены в табл. 1.

Для получения электродного пека марки «В» из низкопиролизованной смолы, отвечающего требованиям ГОСТ 10200—83 и дополнительным требованиям предприятий алюминиевой промышленности (табл. 2) была разработана технология, включающая в себя обработку пека воздухом в кубах-реакторах и термическую выдержку его в высокотемпературном сборнике («инце») после кубов-реакторов [3]'.

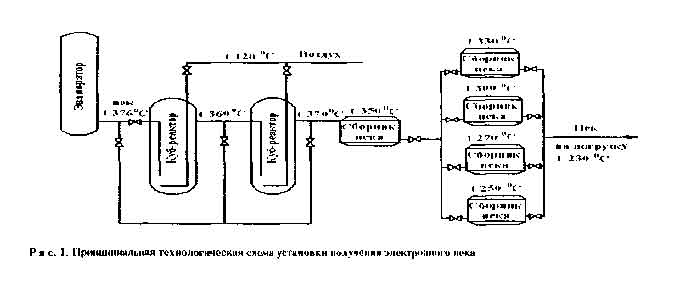

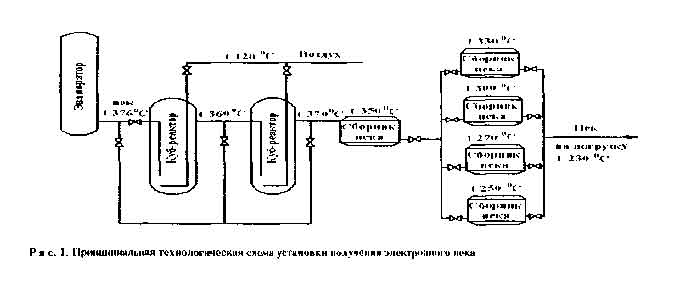

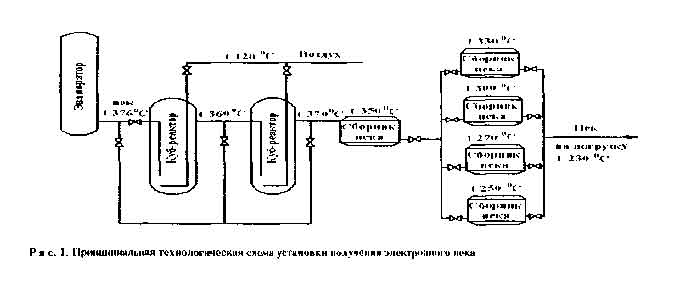

Принципиальная технологическая схема получения электродного пека приведена на рис. 1.

Присутствие окислителя — кислорода позволило ускорить реакции полимеризации в пеке в области температур 340—370 "С. Кроме того, за счет тепла реакции увеличилась эффективность дополнительной термической обработки пека после реакции термоокисления.

Присутствие окислителя — кислорода позволило ускорить реакции полимеризации в пеке в области температур 340—370 "С. Кроме того, за счет тепла реакции увеличилась эффективность дополнительной термической обработки пека после реакции термоокисления.

Технологические факторы, с помощью которых можно управлять качеством пека в данной схеме: температура пека после эвапоратора; расход воздуха в кубы - реакторы; температура и время пребывания пека в первом «высокотемпературном» сборнике пека после куба-реактора. Включение в схему двух кубов-реакторов и обводной линии пека в сборники пека повышает гибкость технологии.

Для эффективного функционирования предлагаемой технологической схемы осуществлены следующие технические мероприятия.

1. Исключена установка дополнительных емкостей — пекоприемников и насосов на линии «эвапоратор - сборники пека». Соблюдение этого условия необходимо в первую очередь для обеспечения высоких температур в кубах-реакторах и в первом сборнике пека. Одновременно уменьшается опасность остановок из-за аварий насосного оборудования.

2. Предусмотрен равномерный уклон пекопроводов и определены соответствующие высоты установки оборудования для самотека пека по линии «эвапоратор - кубы-реакторы — сборники пека - погрузка».

3. Предусмотрены осушка и предварительный подогрев воздуха перед подачей в кубы-реакторы. Это мероприятие способствует более эффективному окислению пека, которое начинается сразу возле барботера воздуха внизу реактора.

4. В пековом парке увеличено общее число сборников, чтобы обеспечить охлаждение пека до необходимой температуры перед погрузкой в цистерны.

4. В пековом парке увеличено общее число сборников, чтобы обеспечить охлаждение пека до необходимой температуры перед погрузкой в цистерны.

Для управления качеством пека при расходе смолы на II ступень в пределах 19—23 м3/ч достаточно двух основных варьируемых факторов. Это - температура нагрева смолы на II ступени и расход воздуха в куб-реактор. Такие важные для протекания реакций уплотнения пека параметры, как температура в кубе-реакторе и температура в первом сборнике пека после кубов-реакторов, определяются значениями основных варьируемых параметров.

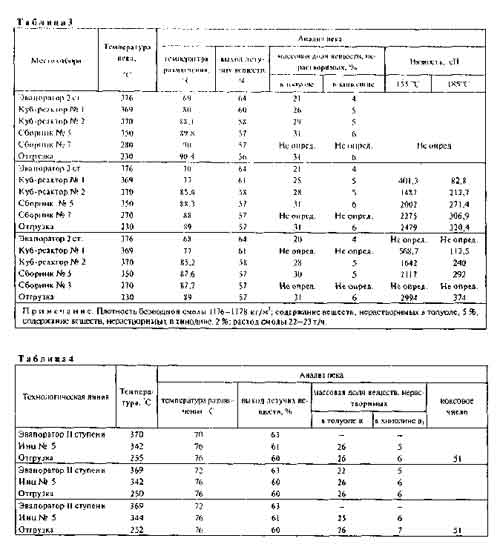

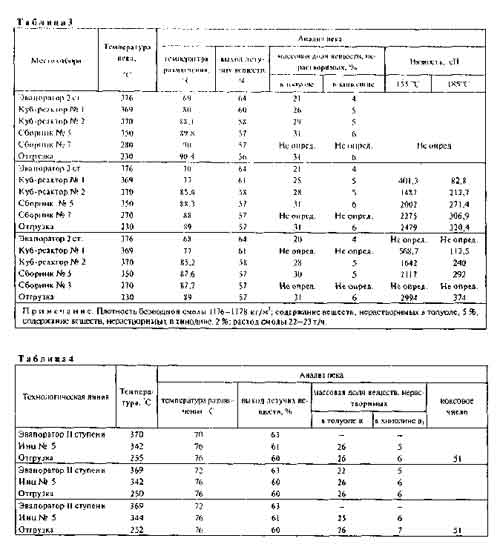

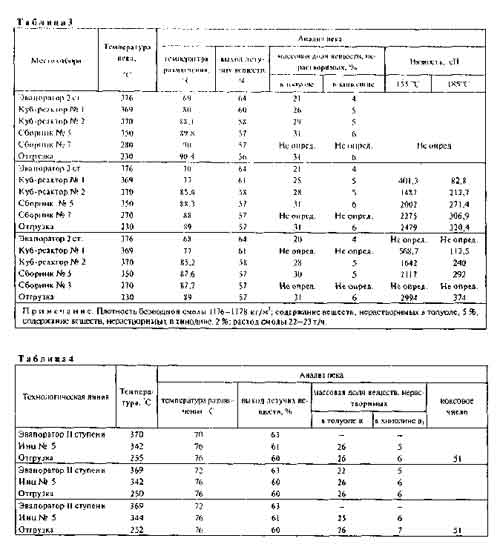

Динамика изменения свойств пека при работе с двумя кубами-реакторами с подачей воздуха в кубы в количестве соответственно 30 и 40 м-1 и при выдержке в течение 10 ч в первом сборнике пека после кубов-реакторов (сборник № 5) при 350 °С показана в табл. 3. Разрежение в сборниках пека вследствие отсоса паров в коллекторную систему поддерживали на уровне 100-150 Па [5].

Основные изменения свойств пека происходят на стадии термоокисления и в первом сборнике пека — после кубов-реакторов. Наиболее значительные изменения наблюдали после кубов-реакторов: температура размягчения пека возрастает на 15—19 С, содержание а-фракции увеличивается на 7-8 %, выход летучих веществ снижается на 6 %. Содержание веществ, нерастворимых в хинолине, увеличивается незначительно (на-1 %). После термовыдержки в сборнике на 2—3 С повышается температура размягчения пека; выход летучих веществ снижается на 1—2 %, на 3 % возрастает содержание а-фракции.

Таким образом, в разработанной технологии, особенность которой — высокая температура в первом сборнике пека после куба-реактора, необходимо учитывать термические превращения пека после стадии термоокисления.

В дополнение к стандартным показателям качества пека исследовали изменения в технологической линии таких характеристик пека, как вязкость, коксовый остаток, отгон до 360 С, отношение С/Н, «йодное число». Первые три показателя используются для оценки качества пека потребителями; отношение С/Н характеризует степень конденсированности пека, показатель «йодное число» может указать на образование трехмерных структур в результате сшивки молекул пека.

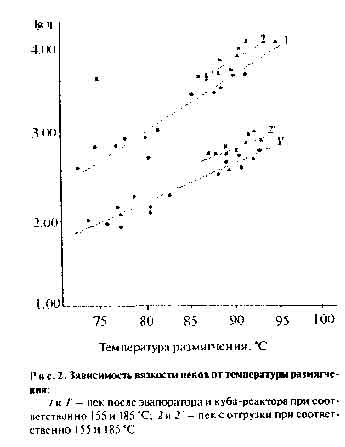

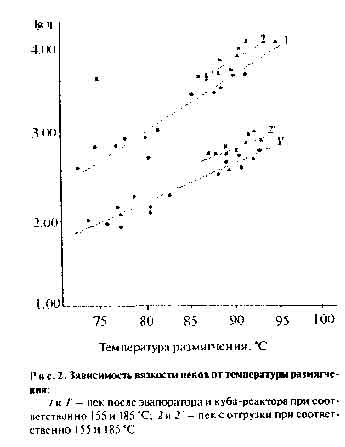

Вязкость пека возрастает с ростом температуры размягчения пека.

Вязкость пека возрастает с ростом температуры размягчения пека.

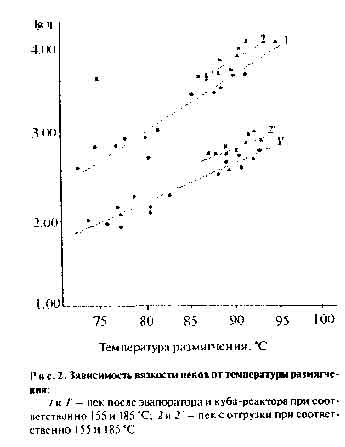

На рис. 2 представлены зависимости логарифма динамической вязкости при 155 °С и 185 °С от температуры размягчения пека.

Вязкость пека возрастает в технологической нитке от эвапоратора к сборникам пека. После отгрузки пека значения вязкости пека при I 55 "С и 185 "С соответствуют факультативным требованиям потребителей.

Необходимо отмстить, что значения логарифма вязкости исков после эвапоратора, где пек подвергается только термическому воздействию, и после куба-реактора лежат на одной прямой (см. рис. 2). Это свидетельствует о том, что процессы, происходящие при термоокислении в исследованном диапазоне варьирования параметров (температура, расход воздуха) не вызывают резких изменений в структуре пека, в том числе образования «сшитых» трехмерных структур, поскольку наличие последних должно резко изменить вязкостные характеристики пека. Поэтому пек, получаемый при умеренном термоокислении, не будет отличаться по своим свойствам и поведению в составе анодной массы от пека, полученного термообработкой без окисления при атмосферном давлении или с применением вакуума.

В пользу этого утверждения свидетельствуют также значения показателя «йодное число». Показатель резко снижается при «сшивании» молекул пека за счет перекрестных связей. Полученные данные при исследовании пека в 2000-2001 гг. подтверждают, что «йодное число» несущественно меняется при изменении свойств пека в технологической линии.

Пригодность пека марки «В», полученного по разработанной термоокислительной технологии из каменноугольных смол различного качества, доказана его использованием в 2000—2005 гг. на ведущих алюминиевых предприятиях России для производства анодов. Ограничение температуры обработки пека на термоокислительной и термической стадиях значением 380 °С позволило исключить образование в нем как «сшитых» трехмерных структур, так и значительного количества вторичной мезофазной а1-фракции.

Данные определения содержания мезофазы в пеке Алтайского завода приведены в работе [5], в которой показано, что содержание мезофазных частиц в пеке, полученном термоокислительной термообработкой, мало отличается от других промышленных пеков и не превышает 0,4 %.

Данные определения содержания мезофазы в пеке Алтайского завода приведены в работе [5], в которой показано, что содержание мезофазных частиц в пеке, полученном термоокислительной термообработкой, мало отличается от других промышленных пеков и не превышает 0,4 %.

Для получения пека марки Б1 из технологической схемы была исключена стадия термоокисления. Пек с эвапоратора, минуя кубы-реакторы, подавали в сборник, время пребывания пека в котором при 341-344 'С составляло 12 ч. Разрежение в «инцах» поддерживали на уровне 100— 150 Па |6|. Характеристики пека по технологической линии приведены в табл. 4.

Характеристики каменноугольной смолы при получении пека марки Б1 были следующие: плотность смолы 1169—1171 кг/м3; массовая доля веществ, нерастворимых в толуоле, 5—6 %. в хинолине 2—3 %.

В результате термовыдержки повышается температура размягчения на 3—5 °С , массовая доля веществ, нерастворимых в толуоле, увеличивается на 3 %, выход летучих веществ снижается на 2-3%.

Таким образом, при получении пека марки 15из низкопиролизованной смолы почти все показатели качества пека (кроме выхода летучих веществ) отвечают требованиям ГОСТ 10200-83.

Вывод

Термоокисление и термовыдержка пека, полученного из низкопиролизованной каменноугольной смолы, улучшают его качественные показатели и обеспечивают получение электродного пека, отвечающего требованиям алюминиевой промышленности.

[B

начало]

ДонНТУ>

Портал магистров ДонНТУ|

Биография |

Отчет о поиске |

Aвтореферат |

Ссылки |

История развития сотовой связи|

Библиотека |

© докт. Проф. док. хим. наук Е.И.Андрейков (ФГУП ВУХИН, ИОС УрО РАН) и канд. техн. наук В.В.Куркин (ОАО "Алтай-Кокс" )