|

|

|

Новиков Антон ИвановичКафедра: Горное оборудованиеГруппа: МАШ-07мe-mail: nolvikov@mail.ruТема магистерской работы: "Повышение ресурса режущего инструмента проходческого комбайна с планетарным исполнительным органом"Руководитель:к.т.н. профессор Семенченко Анатолий Кирилович |

| Автобиография | Ссылки | Библиотека | Отчёт о поиске | Индивидуальное задание |

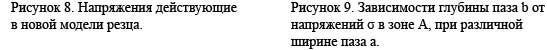

| 1. Проблема и ее связь с научными и техническими задачами. В

настоящее время перед угольной промышленностью стоит задача

интенсификации

добычи угля из лавы. То есть увеличивается энерговоовужонность, а

следовательно

и скорости вращения исполнительного органа. Это приводит к возрастанию

напряжений действующих в режущих инструментах, а значит, уменьшается

срок

службы инструмента. Таким образом, увеличение скока службы режущего

инструмента

является одной из актуальнейших проблем

горного машиностроения. Цель

данной работы — увеличение запаса прочности резца

проходческого комбайна с

планетарным исполнительным органом, что сопутствует увеличению срока

службы

режущего инструмента. Изложение

материала и его результаты. Для решения поставленной задачи

при определении

параметров среза и кинематических изменений углов резца была

использована схема

обработки забоя планетарным исполнительным органом, представленная на

рис.1.  Рисунок 1- Схема обработки забоя планетарным исполнительным органом комбайна типа Урал-10КС На рисунке

приняты следующие

обозначения:

где

пв –

частота вращения водила;

где

Рисунок 2- Составляющие скорости перемещения вершины резца  Значения

кинематических изменений заднего и бокового

углов резца могут быть рассчитаны по ниже приведенным зависимостям:  Для

комбайна

Урал-10КС используя

пакет «MathCAD» были рассчитаны по зависимостям

(1), (2), (3), (4) значения

толщины и ширины среза, и кинематических углов резца от угла поворота

при его

вращении.   Анализ

зависимости показывает,

что толщина среза изменяется по синусоидальному закону и приобретает

наибольшее

значение при φ=90°, в этом случае достигается

h≈3,5 см. Ширина среза t изменяется

от 2 до   Так

же было приложено ограничение к нижней части резца. После методом

конечных

элементов был проведен расчет. Анализируя результаты расчета рисунок 5 можно сказать, что напряжения

возникающие в выделенной

области А составляют

865 МПа начинают разрастаться, что

приводит к дальнейшему отрыву режущей пластины.   В

ходе работы была предложена новая конструкция резца представленная на

рисунке 7 и рассчитана с учетам одной

боковой силы. Результат

расчета представлен на рисунке 8, отсюда видно,

что значения эквивалентных напряжений от боковой составляющей в области

А

уменьшаются и составляют 550 МПа. Следует определить какой же из

размеров будет

оптимальный. Для этого строим график зависимости напряжений от глубины

паза

рисунок 9.   4. Направление дальнейших исследований Из расчетов

видно, что напряжения уменьшились в 1,5 раза, а следовательно и

увеличился срок

службы режущего инструмента. Направлением дальнейших исследований

является

изыскания новых моделей для снижения действующих напряжений. |

|

|

© 2008 Новиков А.И. © 2008 ДонНТУ |