Sealing a drilled shaft

Авторы: By James Cobbs, PE, amd David Cobbs, PE, Cobbs Engineering, Tulsa, Oklahoma

Источник: MINE TO DRIL Информационный журнал Инстетута Технологии бурения шахтных ствалов ISDT.

Перевод с английского языка Молчанюка Е. И.

Тампонажнаж шахтных стволов

Авторы: Джеймс Коббс и Дэвид Коббс ( "Коббс Инжиниринг" , Талса , Оклахома )

В прошлом выпуске "Mine to Drill" мы рассмотрели вопрос использования различных систем крепления шахтных стволов. Теперь мы продолжим обсуждение темы тампонажа этих видов крепи.

Почти во всех пробуренных стволах устанавливается определекный вид крепи, которая фиксируется в шахтном стволе . Фиксация, крепи в стволе обычно осуществляется с помощью тампонажного материала. Вопрос тампонажа крепи ствола может не стоять вообще, а может, стоять очень остро . Причины, согласно которым определяется потребность а тампонаже крепи, являются следующими: затраты на откачку воды, проникающую в шахту через ствол; способность минерала, который подлежит разработке, растворяться; и предназначение шахтного ствола для обслуживания подземной камеры хранения материала под высоким давлением насыщенного пара.

Для таких растворимых в воде материалов, как поташ, соль или трона, может потребоваться проведение тампонажа, самым тщательным образом в целях гарантии стабильности самой шахты. А для подземной камеры по хранению материалов, вступающих в реакцию с водой, таких как ангидрид аммония, от качественно осуществленного тампонажа будет зависеть жизнедеятельность всего объекта.

Существует ряд технологий по тампонажу шахтных стволов, которые зависят от конкретных потребностей предприятия. Большая часть этих технологий относительно просты, но при выборе и планировании работ необходимо их тщательное изучение для того, чтобы выбрать лучшую и самую экономичную технологию менее важно уделять достаточное внимание деталям в процессе практической реализации операций по тампонажу.

ТАМПОНАЖНЫЕ МАТЕРИАЛЫ

Наиболее распространенным тампонажным материалом для шахтных стволов, пройденных способом бурения, является раствор на основе гидростойкого портландцемента. В нескольких случаях для тампонажа было использовано сочетание портландцемента с битумом и цементно-песчаным раствором. Хотя это и не совсем подходит для слова "тампонаж", но в некоторых случаях цементный раствор использовался для перекрытия водоносных горизонтов в затрубном пространстве ствола, а остальные части этого пространства были заполнены песком или гравием.

В целях экономии и по другим причинам в цементные растворы могут быть добавлены бентонит, перлит, диатомитовая порода, пуццолан или песок. Использование раствора с добавками, снижающими удельный вес, такими как бентонит, перлит и пуццолан, может быть ценно при проходке слабых пород, не способных выдерживать давление столба цементного раствора.

В особых случаях с портландцементом могут быть использованы добавки, способствующие расширению раствора. Кроме того, раствор можно сделать тиксотропным, а также расширяющимся. Это очень важно при вероятности потери цементного раствора в условиях трещиноватых пород.

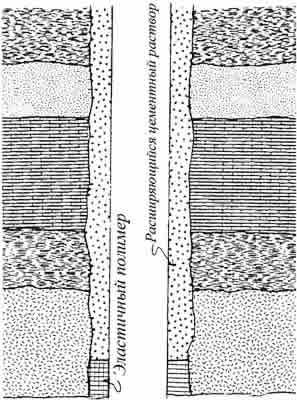

В некоторых случаях крепь шахтного ствола может быть тампонирована отчасти полимерным материалом, который впитывает воду и проникает в отверстие или отверстия по которым просачивается вода, обеспечивая тем самым надлежащую герметизацию, Кроме того, этот материал упругий, что является ценным качеством, когда крепь ствола подвергается значительным температурным перепадам.

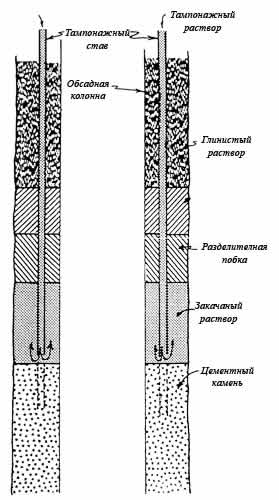

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ТАМПОНАЖА

Почти все шахтные стволы, пройденные способом бурения, тампонируются с помощью труб, которые обычно называют тампонажными ставами и опускают в пространство между крепью и стенками ствола, как это показано на рисунке 1. Чтобы добиться равномерного размещения цементного раствора в затрубном пространстве, важно использовать не один тампонажныи став, известны случаи, когда при сооружении шахтных стволов использовался только одни-единственный тампонажный став. Результатом этого стал тот Факт, что тампонаж некоторых стволов, сооруженных таким образом, был произведен неудовлетворительно и потребовалась дополнительная работа его полному завершению. Обычно при сооружении стволов незначительного диаметра используются четыре тамионажных става, расположенных на одинаковом расстоянии друг от друга по окружности ствола. Для стволов большого диаметра обычно используют шесть или восемь тамлонажных ставов, опущенных в затрубное пространство также на одинаковом расстоянии друг от друга.

Рисунок 1. Схема тампонирования.

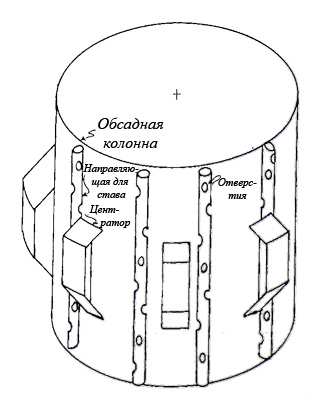

Если ствол {малого диаметра имеет достаточный просвет в затрубном пространстве, тампонажные ставы могут быть опушены в него без помощи направляющего устройства. Там, где просвет не является столь значительным, а глубина ствола большая, лучше всего, как известно из практики, устанавливать направляющие устройства на внешней стороне крепи с целью гарантии, что тампонажные ставы будут расположены в затрубном пространстве надлежащим образом. Эти направляющие устройства должны быть непрерывными от верхней части крепи до нижней. Как правило, направляющее устройство - это стандартная труба определенного диаметра, достаточного для размещения тампонажных ставов. Устройства перфорированы для того, чтобы цементный раствор мог вытекать из них в неограниченном количестве.

По причине объемов и давления сырого цементного раствора, тампонаж обычно подразделяется на этапы. Необходим значительный период времени между этапами после завершения предыдущего и перехода к следующему.

Поскольку опущенная крепь почти всегда находится вне центра ствола, необходимо предпринять меры по сохранению минимального зазора между обсадной колонной и стенкой выработки. Центраторы или устройства по созданию такого зазора не следует использовать для точной центрации обсадной колонны в стволе: они необходимы для создания минимального зазора между крепью и стенкой ствола. Чаще всего такие устройства представляют собой распорки Т-образного сечения, прикрепленные по направлению оси к внешней стороне крепи. Направляющие устройства тампонажных ставов и центраторы показаны на рисунке 2.

Рисунок 2. Фрагмент обсадной колонны.

На большую часть буровых растворов отрицательное воздействие оказывает избыток иона кальция, который изобилует в растворе на основе портландцемента. Избыток иона кальция может привести к флокуляции промывочной жидкости, создавая студнеобразную массу, через которую просачивается или с которой соприкасается цементный раствор, оставляя части затрубного пространства наполненными буровым раствором. Впоследствии промывочная жидкость может выщелачиваться, образуя проходы для воды или утечки через стволы материала, находящегося в подземных камеpax хранения.

Полная замена бурового раствора водой используется для гарантии правильного размещения цементного раствора в затрубном пространстве. Обычно в этом нет необходимости, а в некоторых случаях это даже вредно. Более распространенной практикой является нагнетание насосами определенного количества воды через тампонажные ставы для создания буфферной зоны между поднимающимся вверх уровнем цементного раствора и промьшочной жидкостью в шахтном стволе. Одним из усовершенствованных вариантов такой практики является ствол определенного количества воды с разжижителем бурового раствора, за которым следует обычная вода, а затем производится подача в ствол цементного раствора. Этот вариант показан на рисунке 1 .

УНИКАЛЬНЫЕ ОПЕРАЦИИ ПО ТАМПОНАЖУ ШАХТНЫХ СТВОЛОВ

В 1968 году осуществлялось сооружение подземной камеры для хранения ангидрида аммония и бурение шахтного ствола для нее производилось в условиях значительной обводненности пород у реки Дэлавэр в штате Нью-Джерси. Ангидрид аммония растворяется в воде и этот процесс растворения является экзотермическим. При растворении аммония в воде происходит изменение температуры, сопровождающееся повышением давления. Вследствие этих факторов, необходимо было произвести тампонаж шахтного ствола и вспомогательных скважин, предназначенных для обслуживания подземной камеры, особо тщательным образом. Проблема усугублялась тем, что аммоний необходимо было подавать в камеру при атмосферном давлении и температуре -28 F. После закачки в камеру аммоний должен был придти в термическое равновесие с окружающей породой. Охлаждение стальной крепи, несомненно, должно было привести к ее сжатию и образованию проходов между крепью и слоем цементного раствора, что в свою очередь привело бы к прониканию воды в камеру или к утечке аммония из нее .

Для разрешения этих проблем была разработана уникальная система тампонажа. Стальная крепь на всю ее длину, за исключением нижних 25 футов была покрыта эмалью с целью предотвращения соединения стали и цементного раствора. При цементации крепи нижние 25 футов обсадной колонны были затампонированы с помошью полимерного материала, описанного выше. Этот материал обладает хорошей упругостью при низкой температуре и должен был обеспечить герметизацию ствола. Остальная часть затрубного пространства выработки была заполнена раствором на основе расширяющегося портландцемента. Этот вариант тампонажа показан на рисунке 3.

Рисунок 3. Схема тампонирования.

На протяжении длительного периода извлечения и размещения аммония в подземной камере температура камеры достигла стабильного O F, а температурный градиент составил примерно 25 или 50 футов. Камера находилась в постоянной эксплуатации после ее сооружения и за это время не было отмечено ни утечки хранимого материала, ни проникания в нее воды.

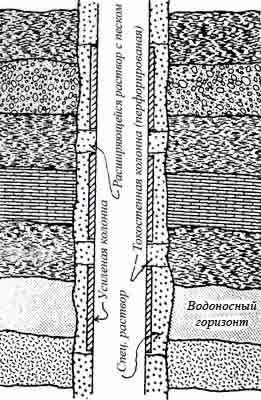

Другая уникальная операция по тампонажу шахтного ствола была осуществлена специалистами компании "Керр МакЛжи" при сооружении шахты по добыче урана в штате Нью-Мексико. Свита пластов этого района насчитывала два или три мощных водоносных горизонта, а остальные породы были сухими. В этих условиях была использована специальная крепь, особенности которой заключались в следующем: те части крепи, которые располагались напротив водоносных горизонтов, были расчитаны на гидростатическое давление, а в местах наличия сухих пород крепь состояла только из тонких стальных оболочек. Водоносные горизонты были тампонированы первосортным портландцементом, а зоны сухих пород заполнены раствором на основе расширяющегося цемента или песка. Для предотвращения скопления за стенками тонких стальных оболочек подземных вод, эти оболочки были перфорированы с целью дренирования скопившихся вод в шахтный ствол. Все это позволило произвести эффективный, хотя и не совсем совершенный, тампонаж шахтных стволов. Этот вариант показан на рисунке 4.

Рисунок 4. Комбинированная схема тампонирования.