| RUS | UKR | ENG | ДонНТУ | Портал магистров ДонНТУ |

Конограй Виктория Юрьевна

Тема магистерской работы:

"Исследование технологического процесса производства огнеупоров и разработка рациональной системы автоматизации дозирования огнеупорной массы"

Научный руководитель: Доцент, кандидат технических наук

Маренич Константин Николаевич| Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел |

Автореферат по теме магистерской работы

Содержание:

- Актуальность

- Анализ технологического процесса подготовки огнеупорной массы как объекта автоматизации

- Цели и задачи разработки. Обоснование направления автоматизации технологического процесса

- Алгоритмизация устройства автоматизации

- Обоснование и разработка схемотехнического решения устройства автоматизации

- Разработка мер по безопасной и безаварийной эксплуатации разработанного устройства

- Выводы

- Перечень ссылок

Актуальность

Весовое дозирование составляющих материалов является одним из самых важных этапов изготовления формованных огнеупорных изделий для металлургической промышленности.

Дозировка шамота должна производиться в строго заданных соотношениях или с небольшими отклонениями от установленных норм. Шихту шамотных изделий составляют из сырой молотой глины и молотого шамота, взятых В различных соотношениях.

Нарушение заданного состава шихты приводит к периодическим изменениям показателей свойств и размеров изделий. Повышение содержания глины в шихте приводит к увеличению усадки массы в обжиге и получению изделий меньших размеров. Массы с большим содержанием глины могут дать увеличенный выход брака по трещинам.

Таким образом, необходим надежный контроль дозирования материала, без непосредственного участия человека, что обусловливает большое внимание автоматизации весовых дозаторов, где человеку отводиться только роль руководящего процессом и осуществляющего проверку и настройку определенного устройства.

Отсутствие автоматических порционных весовых дозаторов, пригодных для дозировки сыпучих материалов в огнеупорном производстве потребовало разработки соответствующей весоизмерительной системы.

1 Анализ технологического процесса подготовки огнеупорной массы как объекта автоматизации

Дозировка компонентов шихты в огнеупорном производстве является важной операцией и ей должно быть уделено особое внимание. Дозировка шамота, тонкомолотой смеси (ТМС) и шликера для приготовления шамотной массы для прессования должна производиться в строго заданных соотношениях или с небольшими отклонениями от установленных норм.

Сухую шихту шамотных изделий составляют из сырой молотой глины и молотого шамота, взятых В различных соотношениях. Нарушение заданного состава шихты приводит к периодическим изменениям показателей свойств и размеров изделий. Повышение содержания глины в шихте приводит к увеличению усадки массы в обжиге и получению изделий меньших размеров. Массы с большим содержанием глины могут дать увеличенный выход брака по трещинам. Изделия огнеупорные шамотные используют для футеровки сталеразливочных ковшей марки ШК - 39.

Шамотом называют глину, обожженную до температуры, при которой она теряет пластические свойства и, в основном, заканчивает усадку. В шихту шамотных изделий вводят шамот с целью уменьшения усадки сырца в сушке и обжиге, а также для улучшения внутренней структуры кирпича. Производство шамотных изделий состоит из следующих переделов: грубого дробления глины; сушки глины; помола глины на шамот; помола и рассева глины на связку; обжига шамота: дробления шамота; помола и рассева шамота по фракциям; дозировки компонентов шихты; смешивания и увлажнения шихты: прессования сырца; сушки и обжига сырца. Сырьем для производства шамотных изделий служит огнеупорная глина или каолин [1].

Дозировка, смешивание и увлажнение шихты

Порошки шамота и глины в бункерах хранятся раздельно и при помощи дозирующих устройств в определенном соотношении выдаются на ленточный или винтовой конвейеры при применении машин непрерывного смешивания шихты. При применении машин периодического действия для смешивания шихты компоненты из бункеров выдаются отдельными порциями.

Для рядовых шамотных изделий в состав шихты обычно вводят шамот, глину и шликер в соответствующей пропорции. Дозированные компоненты шихты смешивают в сухом виде, а затем увлажняют и смешивают до получения однородной по составу и влажности массы. Для сухого и влажного смешивания применяют смесительные машины непрерывного или периодическогодействия. Влажность шамотных масс, предназначенных для прессования сырца, допускается от 4 до 21%. С нижним пределом влажности применяют массы для способов прессования многошамотных и полусухих масс [2].

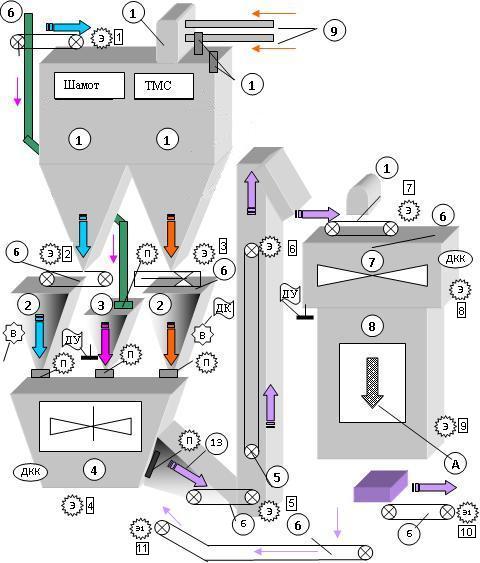

На рисунке 1 приведена технологическая схема прессования.

На схеме обозначены:

Э - электропривод; П - пневмоэлектропривод; В - весы электромеханические с датчиком веса; ДУ - датчик уровня; ДКК - датчик концевой крышки; 1- расходный бункер; 2- весовой дозатор; 3- шликер; 4- смеситель; 5- элеватор; 6- транспортер; 7- питатель; 8- пресс; 9- воздушная магистраль; 10- магнитный сепаратор; 11- ручной привод; 12- пылеуловитель; 13- накопительный бункер.

2 Цели и задачи разработки. Обоснование направления автоматизации технологического процесса

Анализ работы технологической линии показал следующие недостатки, возникающие при работе существующих весоизмерительных бункеров (дозаторов) на данном производстве на сегодняшний день:

1. во время работы возникают моменты когда, в весовой емкости зависает часть взвешиваемого материала;

2. не полностью закрывается шиберный затвор или выгрузочный люк смесителя;

3. в применяемом методе дозирования не учитывается влияние таких праметров, как, дисперсность загружаемого материала (размер зерен) и влажность окружающей среды.

Все это приводит к не обеспечению процентного состава компонентов массы, а, следовательно, к выпуску брака.

Целью данной работы - является повышение эффективности производства огнеупоров на основе обоснования рациональных параметров и технических решений автоматического управления дозаторами огнеупорной массы, исключающими ее заштыбовку в бункерах.

Для достижения поставленной цели необходимы следующие доработки системы управления:

- автоматическое измерение уровня загрузки накопительных бункеров и формирование сигналов управления приводами питателей, которые загружают исходный материал (шамот) в них;

- применение тензометрических устройств, которые обладают малыми габаритами и массой, могут быть установлены в различных местах для произведения измерения, высокой чувствительностью и позволяют проводить измерения на удалении для промышленного мониторинга.

Контролю и управлению подлежит ряд технологических параметров:

- вес материала в дозаторах (кг);

- управление конвейерами расходных бункеров;

- уровень в расходных бункерах (м);

- управление питателями;

- контроль положения заслонок бункеров.

Эксплуатационные требования:

1. Искробезопасность;

2. Высокая надежность устройства;

3. Пылезащищенность и виброустойчивость конструкций;

4. Удобство при эксплуатации и ремонте.

Технические и технологические требования:

1. Автоматическое измерение уровня загрузки сортовых бункеров;

2. Применение современных тензометрических взвешивающих устройств и совершенствование схемы силопередачи на дозировочных бункерах с целью повышения точности взвешивания и максимального исключения влияния механической погрешности;

3. Высокое быстродействие;

4. Простота конструкции;

5. Унификация выходных сигналов для согласования разрабатываемого устройства с существующей системой контроля и управления.

Измерение веса шамота с использованием тензорезистора основано на известном явлении тензоэффекта - свойстве материалов изменять при деформации свое электрическое сопротивление [8].

В отличие от других чувствительных элементов они обладают рядом преимуществ, которые заключаются в следующем:

1)малые размеры и масса;

2) динамическая и статическая характеристики одинаковы;

3) измеряют статические и динамические нагрузки;

4) большая чувствительность;

5) отсутствие гистерезиса;

6) диапазон измеряемых сил от 10кН до 5МН;

7) точное измерение напряжения, в определенном месте на поверхности измеряемого объекта;

8) быстрый отклик для скоростных измерений, благодаря компактной и легкой структуре;

9) превосходная линейность в пределах широкого диапазона напряжений;

10) измерения в широком диапазоне температур и в неблагоприятных окружающих средах;

11) возможность измерений на удалении для промышленного мониторинга [5; 9].

3 Алгоритмизация устройства автоматизации

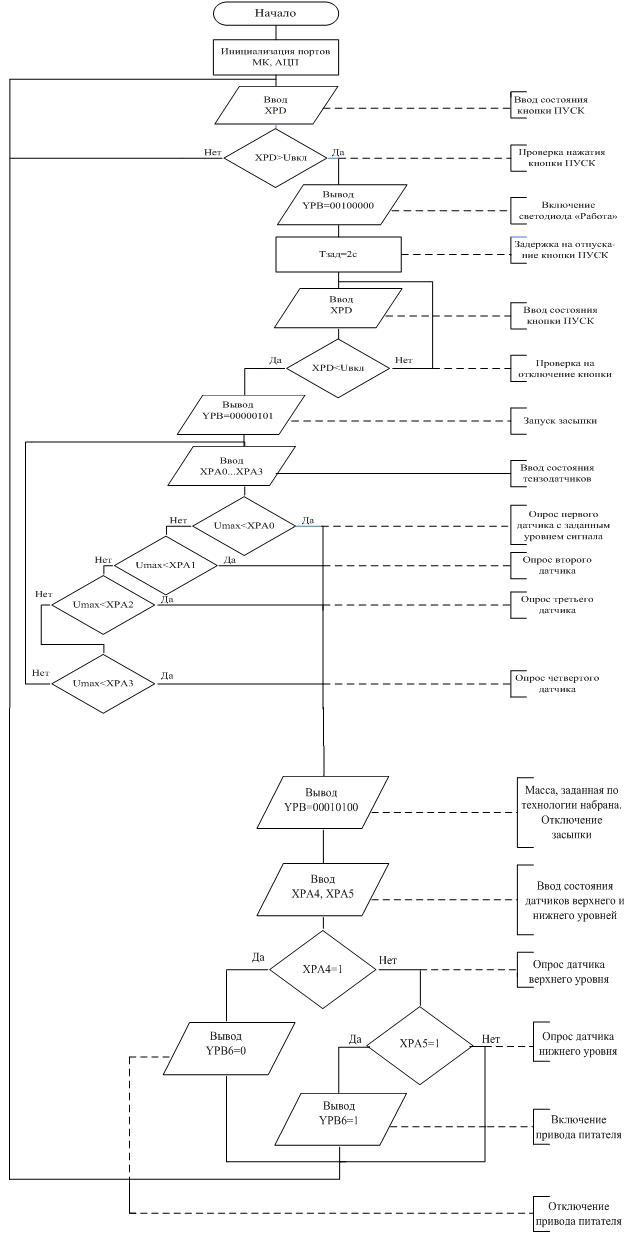

Алгоритм работы устройства автоматизированного управления подготовкой огнеупорной массы (контроль уровня материала в накопительном бункере шамота и управление загрузкой весового дозатора), приведен на рисунке 2.

4 Обоснование и разработка схемотехнического решения устройства автоматизации

На основании вышеизложенных положений разработаем структурную схему устройства. Структурная схема устройства автоматизированного управления загрузкой весового дозатора и контроля уровня материала в расходном бункере шамота приведена на рисунке 3.

На схеме обозначены:

БП - Блок питания; ТД - Тензодатчик; ДУ - Датчик уровня; МК - Микроконтроллер; ИО - Исполнительный орган; БИ - Блок индикации; ПУ - Панель управления;

На вход чувствительного элемента - тензодатчика воздействует измеряемая величина. Входной величиной является масса шамота m, которая преобразуется в силу действующую на крепежные балки бункера, на которых размещены датчики. Воздействующая сила, в свою очередь, вызывает изменение длины упругого элемента L (сжатие), на котором размещено измерительное устройство. Изменение длины передается на тензорезисторы, на которых преобразуется в электрические сигналы - изменение сопротивлений, которые преобразуется в выходные напряжения Uвых.

Для усиления сигнала достаточному для нормальной работы датчика используется неинвертирующий операционный усилитель, где напряжение увеличивается и затем поступает на АЦП. На АЦП происходит кодирование измеряемого сигнала в двоичный код. Кодированный сигнал анализируется в МК.

Устройство согласования с исполнительным органом (приводами задвижки и питателя) обеспечивает регулирование положения задвижки и работу конвейера - питателя с помощью микроконтроллера.

Блок индикации предусмотрен для вывода текущего состояния блока загрузки весового дозатора, т.е. осуществляется ли подача материала; масса, заданная технологией набрана; недостача материала в дозаторе.

Использование датчиков максимального и минимального уровней материала в расходном бункере шамота, позволяет повысить точность дозирования. При срабатывании датчиков минимального уровня материала на панель управления подается световой сигнал о необходимости срочного заполнения расходного бункера. Включается питатель и возобновляется загрузка. Сигнализация о достижении максимального уровня приводит к блокировке работы того или иного питателя, позволяя избежать пересыпания материала и предупреждает аварии оборудования [6; 7].

5 Разработка мер по безопасной и безаварийной эксплуатации разработанного устройства

Меры безопасности:

1. К эксплуатации дозатора допускается обслуживающий персонал, изучивший устройство и его принцип действия, прошедший курс обучения правилам безопасности, действующим на объекте;

2. Рамы всех транспортеров должны быть надежно заземлены;

3. Разборку блоков следует производить только при отключенном питании;

4. Работа по монтажу, эксплуатации, обслуживанию и ремонту дозатора должна производиться в соответствии с «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности и эксплуатации электроустановок потребителей до 1000В».

Размещение и монтаж:

1. При установке дозатора необходимо учесть возможность доступа для технического обслуживания;

2. Шкаф управления может быть установлен на стойке или на стене на расстоянии (по длине кабельной трассы) не более 50м от дозатора;

Обслуживание весоизмерительного узла

Весоизмерительный узел должен содержаться в особой чистоте, поэтому его необходимо очищать от грязи и пыли каждую смену.

Особенности эксплуатации

Точность работы дозаторов зависит от состояния весовых механизмов и соответствующей регулировки систем автоматического управления. Для безотказной и точной работы дозатора необходимо ежедневно проводить профилактические осмотры дозаторов с выполнением регулировок и поверок.

Весовые механизмы дозаторов не реже 1 раза в квартал проверяют с помощью образцовых комплектов гирь. Сначала выверяют тару дозаторов и испытывают их в ненагруженном состоянии. При этом стрелка циферблатного указателя должна быть на нуле. Уравновешенная система дозаторов при намеренном нарушении ее равновесия должна после 2—3 колебаний возвращаться в нейтральное положение [3].

Затем дозаторы проверяют под нагрузкой контрольными гирями при максимальной, половинной и наименьшей нагрузке. При всех этих поверках проверяют «чувствительность» весового механизма. «Чувствительность» циферблатного указателя должна быть такой, чтобы груз-допуск отклонял стрелку не менее чем на одно деление. Весовые дозаторы непрерывного действия проверяются взвешиванием проб, отобранных за некоторое время (регламентируется паспортом) работы дозатора в установившемся режиме.

Перед пуском дозаторов в работу следует проверить состояние электрических цепей, магистралей сжатого воздуха и концевых выключателей. Необходимо тщательно следить за состоянием уплотнений и манжет пневмоцилиндров и электровоздушных клапанов, так как при их износе работа дозатора нарушается вследствие замедленного хода воздушных приводов. Во время работы необходимо наблюдать за исправностью всех агрегатов дозаторов, не допускать повышения доз или производительности дозаторов [4].

Выводы

В данной работе было разработано устройство автоматизированного управления загрузкой весового дозатора и контроля уровня материала в расходном бункере шамота, которое обеспечивает:

1. Исключение превышения заданной дозы взвешиваемого материала и полной разгрузки дозирующего бункера (исключение налипания взвешиваемых компонентов);

2. Обработку входных сигналов и управление электроприводом питателей и шиберов заслонок;

3. Контроль блокировок аварийных ситуаций.

Все это, в свою очередь, позволяет повысить точность дозирования, что является важнейшим условием достижения высоких технико-экономических показателей производства и выпуска конкурентноспособной продукции.

Перечень ссылок

1. Техническое описание и инструкция по эксплуатации весового дозатора АВДЦ 425-М «Часовоярского огнеупорного комбината».

2. Стрелов К.К. Технический контроль производства огнеупоров. М. Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1952. – 307С.

3. Байсоголов В.Г. Механическое и транспортное оборудование заводов огнеупорной промышленности. М.: «Металлургия», 1981.- 294С.

4. Бауман В.А., Клушанцев Б.В., Мартынов В.Д. Механическое оборудование предприятий строительных материалов изделий и конструкций. М.: «Машиностроение», 1975. – 351С.

5. Рузга З.Электрические тензометры сопротивления, под редакцией Троянского Е.А.. М.:МИР, 1964. - 356С.

6. Кабардин О. Ф. Физика. М.:Просвещение, 1988 – 367С.

7. Терещук Р.М., Терещук К.М., Седов С.А. Полупроводниковые приемно-усилительные устройства: Справочник радиолюбителя. Киев: Наукова думка, 1988. – 800С.

8. Груба В.И., Никулин Э.К., Оголобченко А.С. Технические средства автоматизации в горной промышленности. К.:ИСМО,1998. – 373С.

9. Осадчий Е.П. Проектирование датчиков для измерения механических величин /Под ред. - М.: Машиностроение, 1979- 480С.

10. Гутников В.С. Интегральная электроника в измерительных приборах. 1974.

| ДонНТУ | Портал магистров ДонНТУ |

| Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел |