|

|

|

|

|

Факультет: | Геотехнологии и Управление производством (ФГТУ) |

| Специальность: | Разработка полезных месторождений | |

| Группа: | РПМ-08м | |

| Тема магистерской работы: | «Выбор и обоснование параметров металлической крепи выемочных выработок» | |

| Научный руководитель: | Доцент Кандидат технических наук Соловьёв Геннадий Иванович |

|

|

|

|

|

|

|

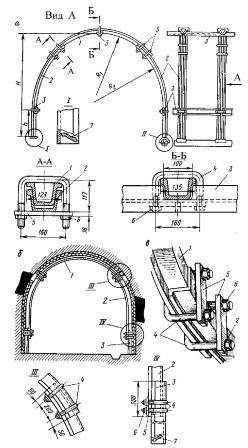

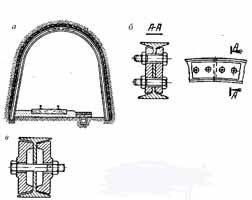

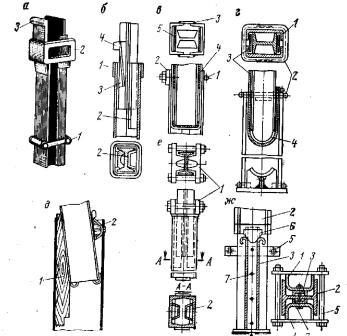

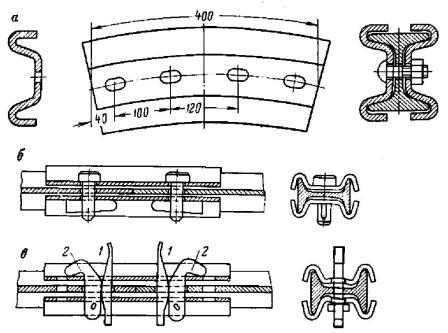

Рисунок 1.1 - Металлические арочные крепи из спецпрофиля.

а - трёхзвенная; б - пятизвенная; в - общий вид податливого соединения звеньев арки |

|

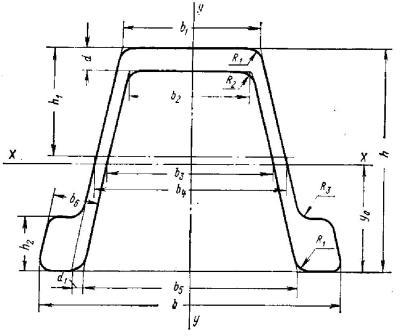

| Рисунок 1.2 - Сталь гарячекатанная профильная для крепи горных выработоктипа СВП. |

|

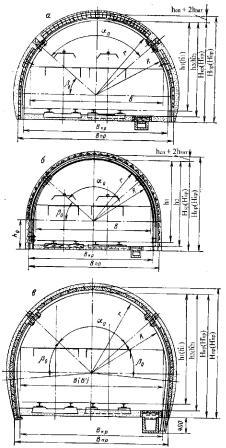

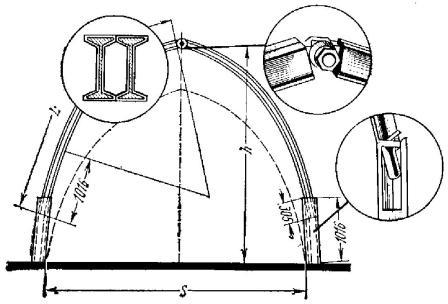

| Рисунок 1.3 - Схемы типовых сечений выработок с металлическими арочными податливыми крепями из спецпрофиля. |

|

|

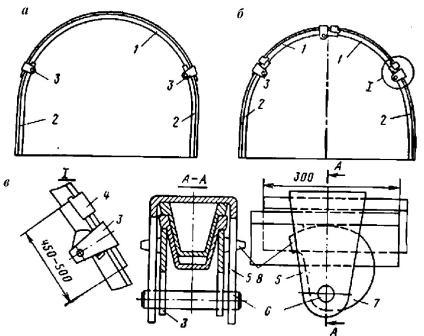

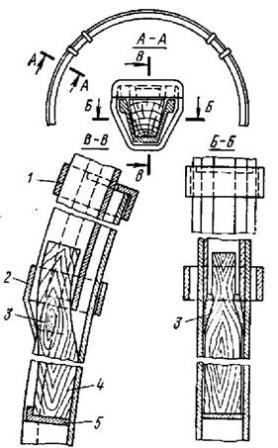

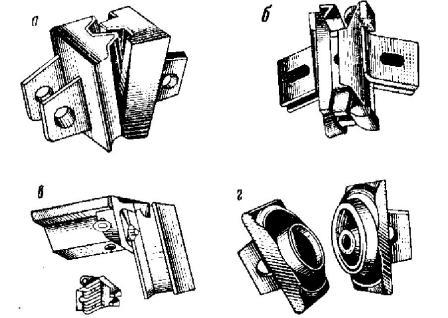

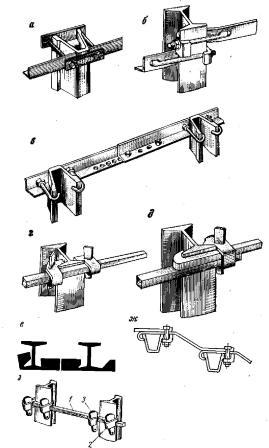

Рисунок 1.4 - Арочные металические крепи с безболтовыми (кулачковыми) податливыми узлами ИГД им. А.А. Скочинскогго:

а - МКП А3; б - МКП А4; в - кулачковый податливый узел; 1. - верхняк арки; 2. - стойка арки; 3. - податливый узел; 4. - фиксатор, предохраняемый расхождение профилей; 5. - скоба; 6. - ось; 7. - кулачки; 8. - ограничитель поворота. |

|

| Рисунок 1.5 - Арочная жёсткая крепь: а - общий вид; б - плоские планки; в - фигурные планки. |

|

|

|

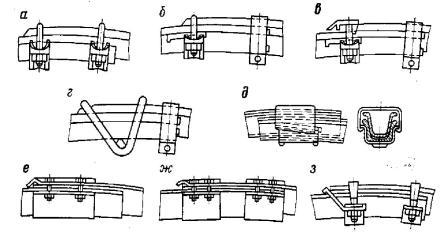

Рисунок 1.6 - Податливые соединения крепи из специальных желобчатых профилей проката:

а - для профилей ТН; б.в - с затяжным клином; г - с поворотным клином; е,ж - для профилей фирмы «Кюнстлер»; з - для колокообразного профиля. |

Рисунок 1.7 - Податливре соединение элементов крепи со стабилизированным сопротивлением податливости |

|

| Рисунок 1.8 - Податливое соединение элементов крепи из проката двутаврового профиля. |

|

| Рисунок 1.9 - Конструкции податливых узлов. |

|

|

|

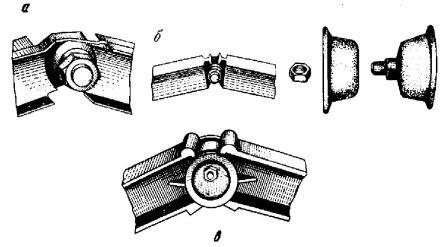

Рисунок 1.10 - Безболтовые шарнырные узлы:

а - фирмы «Герлах»; б - фирмы «Шварц»; в - фирмы «Лоренц«; г - фирмы «Мюллер-Боргтрефе». |

Рисунок 1.11 - Болтовые шарнирные узлы: а - фирмы «Урспуршвис»; б - фирмы «Аугуст-Туссейн»; в - фирмы «Кюнстлер». |

|

| Рисунок 1.12 - Арочная податливая шарнирная крепь фирмы «Урспурсвис». |

|

|

|

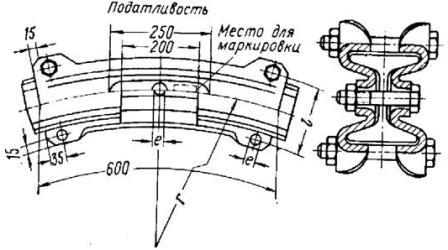

Рисунок 1.13 - Планки для соединения элементов жёстких крепей:

а - фирмы «Аугуст-Туссейн»; б - безболтовое соединение со штырями фирмы «Хайцман»; в - клино-крюковое соединение; 1. - клин; 2. - зажимной крюк. |

|

|

|

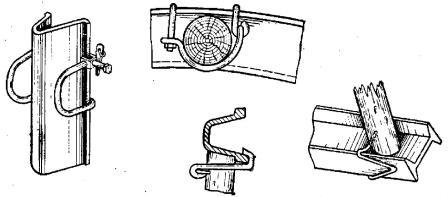

| Рисунок 1.15 - Узлы крепления деревянных распорок к рамам металлической крепи. | Рисунок 1.14 - Конструкция металлических распорок и узлов крепления их к рамам крепи. |

|

|

|

|

|

|

|

|

|