Главная

страница Библиотека

Ссылки

Отчет

о поиске Индивидуальное задание

Портал магистров

ДонНТУ ДонНТУ

АВТОРЕФЕРАТ

по теме: «Исследование влияния дополнительного нагрева на структуру и свойства низколегированных трубных сталей контролированной прокатки с целью реализации наследственного упрочнения изделий в процессе термической обработки»

Автор: Лозовская Анна Викторовна

СОДЕРЖАНИЕ

Введение

1. Структура и свойства высокопрочной строительной

стали после контролируемой прокатки

2. Изменение микроструктуры стали 10Г2ФБ при скоростном нагреве и охлаждении

3.

Влияние дополнительного нагрева на структуру и свойства низколегированных трубных сталей контролированной прокатки

4.

Выводы

Перечень ссылок

Контролируемая прокатка более 30 лет применяется при изготовлении толстых листов из микролегированных

трубных сталей, обеспечивая требуемый комплекс механических свойств за счет измельчения структуры без

применения дополнительной термообработки. Нередко после проведения контролируемой прокатки в отдельных

участках листов образуется неоднородная структура, преимущественно с баллом ферритного зерна 8-10 мкм,

однако встречаются и крупные зерна феррита до 30 мкм. Кроме этого, по толщине листа часто наблюдается

неоднородная кристаллографическая текстура. Сильно выражена феррито-перлитная полосчатость. В настоящий

момент нет четкого объяснения причин возникновения этих явлений. Неоднородность микроструктуры и

кристаллографической текстуры в состоянии после контролируемой прокатки приводит к снижению ударной

вязкости и сопротивления металла хрупкому разрушению.

Малоизученной является роль предварительной стадии контролируемой прокатки в формировании структуры

и механических свойств толстых листов. В частности неясно, в какой температурной области необходимо

заканчивать черновую прокатку, чтобы обеспечить условия для формирования наиболее благоприятной аустенитной

структуры перед проведением завершающего этапа контролируемой прокатки.

Актуальность работы обусловлена необходимостью повышения комплекса механических свойств листов

микролегированных сталей для газо-нефтепроводных труб большого диаметра ответственного назначения и

выяснения в связи с этим механизмов структурообразования под воздействием горячей пластической деформации

и поиска технологических решений, направленных на совершенствование структуры, повышения ее однородности

и дисперсности за счет применения оптимальных режимов температурно-деформационного воздействия на

толстолистовом стане 3600 ОАО «МК «Азовсталь».

1. Структура и свойства высокопрочной строительной

стали после контролируемой прокатки

Общая тенденция развития низколегированных сталей для газопроводных труб большого диаметра включает

следующие металловедческие принципы: сокращение вклада в упрочнение перлитной составляющей структуры;

измельчение зерна как механизм, обеспечивающий одновременно и упрочнение, и смещение области хрупкого

разрушения в сторону низких температур; использование эффекта упрочнения дисперсионными выделениями фаз

карбонитридообразующих элементов; создание развитой субструктуры; уменьшение центральной химической и

структурной неоднородности.

На практике реализация этих положений достигается уменьшением содержания углерода, рациональным

микролегированием карбонитридообразующими элементами, в первую очередь ниобием, применением термомеханической

обработки (контролируемой прокатки), а также путем повышения чистоты стали по неметаллическим включениям.

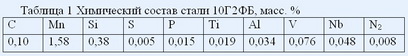

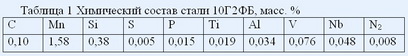

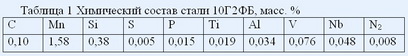

Исследования проводили на низкоуглеродистой марганцовистой стали 10Г2ФБ, химический состав которой приведен в таблице 1.

Исследуемая сталь была подвергнута низкотемпературной контролируемой прокатке

(температура конца прокатки была в пределах 715 – 720 ºС). Толщина листа составляла 15,6 – 15,7 мм, ширина – 2550 мм.

При изучении влияния температурно-деформационных параметров прокатки на свойства низколегированных

марганцовистых сталей было установлено, что оказывается заметное влияние на ударную вязкость и переходную

температуру хрупкости. Снижение температуры конца прокатки наряду с повышением прочностных свойств вызывает

увеличение и ударной вязкости – наиболее распространенного показателя, определяющего трещиностойкость стали,

т.е. ее способность сопротивляться возникновению и развитию трещин в процессе эксплуатации.

Эффект повышения механических характеристик связан с измельчением ферритного зерна и созданием

в феррите устойчивой дислокационной субструктуры.

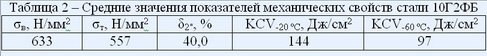

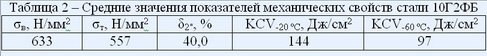

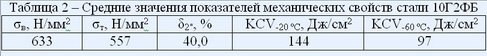

Полученный уровень механических свойств (таблица 2) удовлетворяет требованиям, предъявляемым к сталям категории прочности Х70.

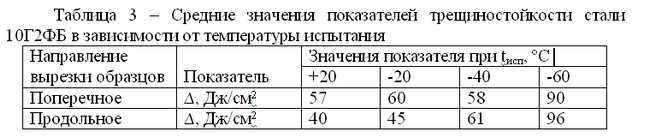

В ДонНИИчермет были проведены ударные испытания с помощью маятникового копра на образцах с U- и V-образным

концентратором с радиусом скругления 1 и 0,25 мм соответственно. Образцы, вырезанные в продольном направлении,

имели более высокие показатели ударной вязкости при всех температурах испытания. В качестве показателя трещиностойкости

была рассмотрена разница между ударной вязкостью на образцах с "тупым" и "острым" надрезом. Средние значения

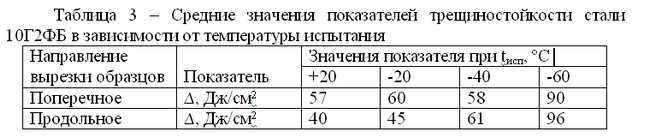

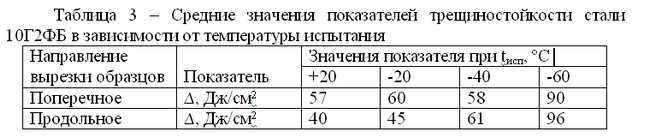

этого показателя при различных температурах испытания приведены в таблице 3.

Таблица 3 – Средние значения показателей трещиностойкости стали 10Г2ФБ в зависимости от температуры испытания

Видно, что с понижением температуры испытания разность между показателями KCU и KCV увеличивается.

Микроструктура стали 10Г2ФБ в состоянии после низкотемпературной контролируемой прокатки представляет

собой преимущественно равноосную феррито-перлитную смесь с выраженной полосчатостью, но наблюдаются также

вытянутые вдоль направления прокатки зерна, в которых процессы рекристаллизации пройти не успели.

Таким образом, изучение влияния низкотемпературной контролируемой прокатки на показатели трещиностойкости

стали 10Г2ФБ показало, что окончание деформации в двухфазной области (715 – 720 ºС) приводит к повышению вязких

и пластических характеристик стали наряду с сохранением высоких показателей прочности. Такой эффект достигается

благодаря измельчению ферритного зерна и созданию благоприятной субструктуры.

2. Изменение микроструктуры стали 10Г2ФБ при скоростном нагреве и охлаждении

Контролируемая прокатка нашла особенно широкое применение при производстве толстого листа

из низкоуглеродистой микролегированной стали для изготовления газопроводных труб большого диаметра.

Характерной особенностью структуры низкоуглеродистой стали после контролируемой прокатки является перлитная полосчатость (ПП)

Литературные данные о влиянии перлитной полосчатости на механические свойства низкоуглеродистых сталей и причинах ее

возникновения противоречивы. Поэтому проводилось лабораторное моделирование производственного процесса контролируемой

прокатки стали 10Г2ФБ, которое позволило получить следующие результаты.

1. Распад аустенита происходит зарождением зерен феррита на границах аустенитных кристаллов и ростом первых с

оттеснением углерода. Вместе с этим центральные участки аустенитного зерна обогащаются марганцем.

2. При горячей прокатке центральные участки бывших аустенитных зерен раскатываются в эллипсоиды,

превращающиеся в перлит при последующем охлаждении. Сечение этих эллипсоидов шлифами, перпендикулярными

плоскости листа, дают перлитные полосы микроструктуры.

3. За счет обогащения марганцем перлитных полос при распаде аустенита они оказываются устойчивыми к нагреву.

При нагревании ниже 1000 ºС перлитная полосчатость вырождается в строчечное расположение перлитных зерен вдоль

бывшей перлитной полосы, что связано с повышенным содержанием марганца. И только нагрев до 1100ºС позволяет получить

достаточную гомогенизацию стали по марганцу, с исчезновением перлитной полосчатости.

4. Наличие перлитной полосчатости ведет к сильной анизотропии механических свойств. Вдоль нормали к плоскости

листа пределы прочности и текучести и относительное удлинение почти в 2 раза ниже, чем в направлениях лежащих в плоскости листа.

5. Лабораторная горячая деформация тимплетов, вырезанных из заводских литых слябов, гомогенизированных при 1150 ºС,

с последующей закалкой в воду, проведенная при температуре 960 ºС позволила полностью подавить образование перлитной

полосчатости и получить феррито-перлитную структуру со средним размером зерен менее 5мкм и высокими анизотропными

механическими свойствами σв=763МПа, σт=656МПа, δ=28%.

3. ВЛИЯНИЕ ДОПОЛНИТЕЛЬНОГО НАГРЕВА НА СТРУКТУРУ И СВОЙСТВА

НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КОНТРОЛИРОВАННОЙ ПРОКАТКИ

Материалом для исследования служили образцы стали 10Г2ФБ, отобранные от

литого сляба (далее литые), а также от листа прокатанного по технологии

контролируемой прокатки (далее катаные). Часть образцов подвергались закалке

от температур 700, 750, 800, 850, 900, 950°С в воде. Часть образцов подвергались

отжигу при температуре 930-950°С с выдержкой 15 мин и охлаждением до 550°С с печью,

дальнейшее охлаждение на воздухе, затем закалке от тех же температур. На полученных

образцах изучали структуру, определяли размер зерна методом секущей, а также измеряли твердость .

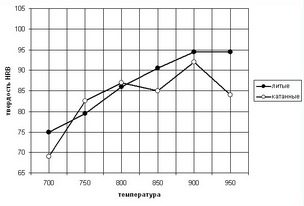

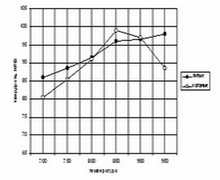

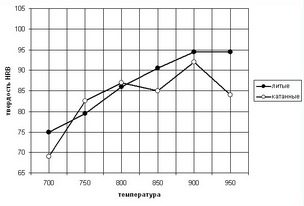

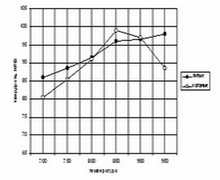

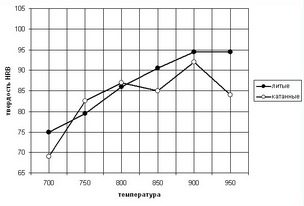

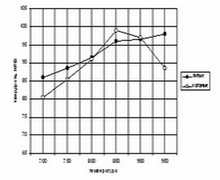

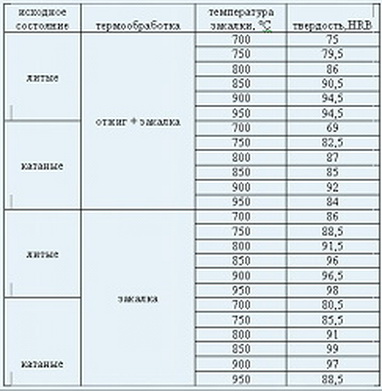

Результаты измерения твердости показали, что повышение температуры закалки приводит

к росту значений твердости стали, при этом твердость образцов, прокатанных из исходной «литой»

заготовки, достигает максимальных значений при температурах закалки 900-950°С, а твердость

образцов полученных из предварительно деформированной заготовки – при 850- 900°С.

Следует отметить, что твердость образцов предварительно отожженных выше твердости

образцов закаленных без применения предварительной термообработки

Рисунок 1-Твердость стали 10Г2ФБ после закалки

Рисунок 2- Твердость стали 10Г2ФБ после отжига и последующей закалки

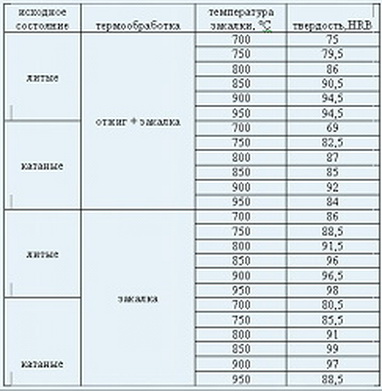

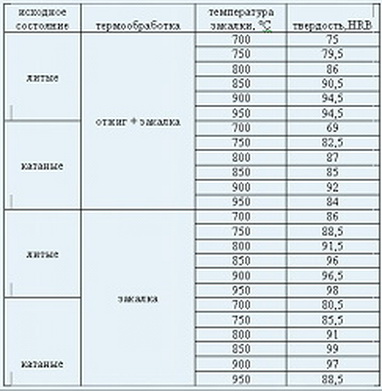

В таблице 1 приведены результаты измерения твердости

Таблица 1 – Твердость стали 10Г2ФБ после различных режимов обработки

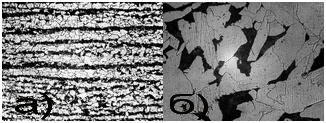

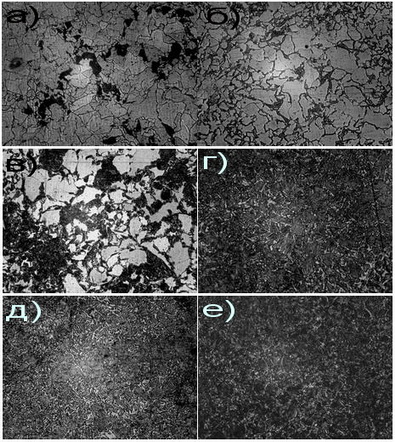

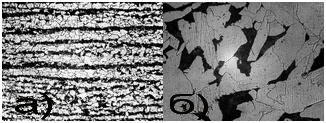

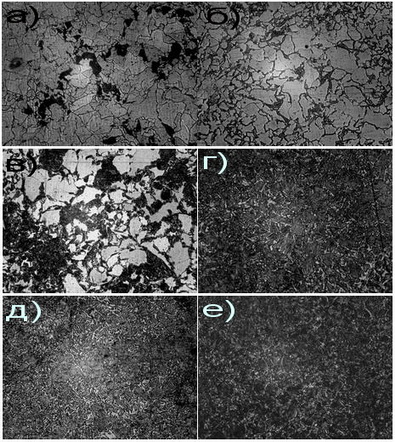

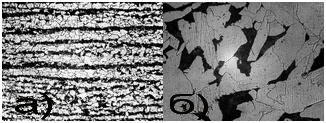

Рисунок 3 – Исходная структура стали 10Г2ФБ: а) катаный; б) литой

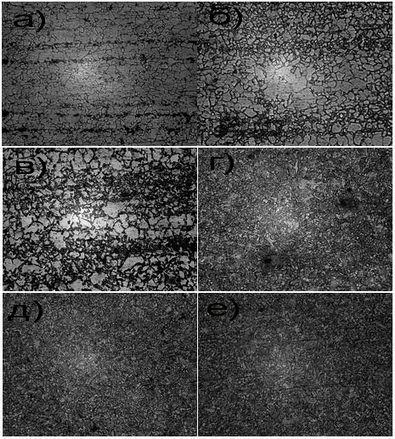

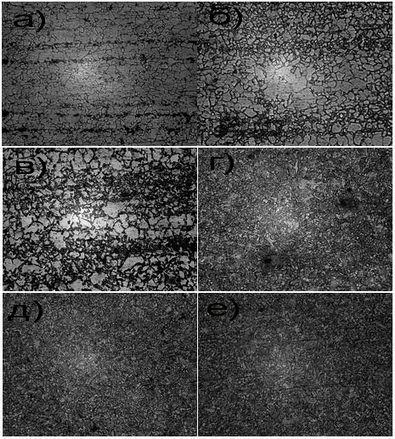

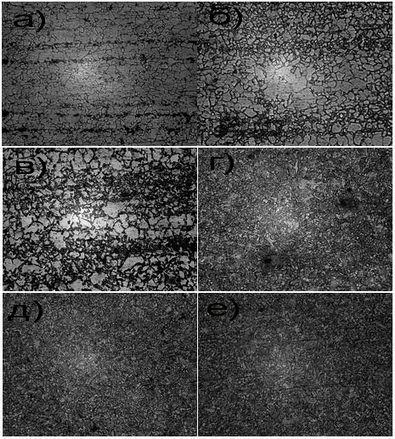

Структура катаной отожженной стали 10Г2ФБ при различных температурах

закалки изображена на рис.4

Рисунок 4 –Структура катаной отожженной стали 10Г2ФБ при температурах закалки:

а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900°С;е)950°С

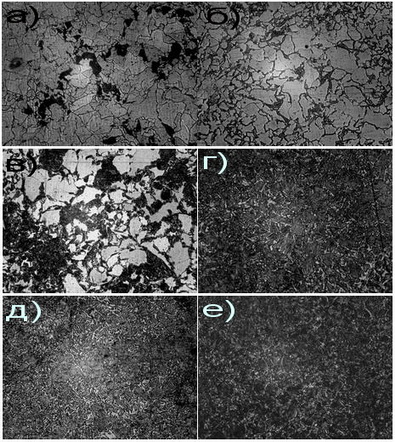

Структура литой отожженной стали 10Г2ФБ при различных температурах закалки изображена на рис.5

Рисунок 5 –Структура литой отожженной стали 10Г2ФБ при температурах закалки:

а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900°С;е)950°С

Выводы

Сложные условия разработки нефтяных и газовых месторождений и необходимость более надежной и экономичной их транспортировки по трубопроводам из мест добычи к потребителю становятся движущей силой для разработки новых сталей и технологического процесса их производства. Для осуществления этих задач развитие трубного производства будет продолжаться в ХХI веке с более высокой эффективностью.

Для решения задачи безаварийной эксплуатации магистральных нефте- и газопроводов необходимо детальное изучение процессов разрушения металла труб, закономерностей изменения тонкой структуры и свойств трубных сталей при длительной эксплуатации нефтепроводов.

ПЕРЕЧЕНЬ ССЫЛОК

Главная

страница Библиотека

Ссылки

Отчет

о поиске Индивидуальное задание

Портал магистров

ДонНТУ ДонНТУ

© ДонНТУ Лозовская А.В.

2009

1. Структура и свойства высокопрочной строительной стали после контролируемой прокатки

Общая тенденция развития низколегированных сталей для газопроводных труб большого диаметра включает

следующие металловедческие принципы: сокращение вклада в упрочнение перлитной составляющей структуры;

измельчение зерна как механизм, обеспечивающий одновременно и упрочнение, и смещение области хрупкого

разрушения в сторону низких температур; использование эффекта упрочнения дисперсионными выделениями фаз

карбонитридообразующих элементов; создание развитой субструктуры; уменьшение центральной химической и

структурной неоднородности.

На практике реализация этих положений достигается уменьшением содержания углерода, рациональным

микролегированием карбонитридообразующими элементами, в первую очередь ниобием, применением термомеханической

обработки (контролируемой прокатки), а также путем повышения чистоты стали по неметаллическим включениям.

Исследования проводили на низкоуглеродистой марганцовистой стали 10Г2ФБ, химический состав которой приведен в таблице 1.

Исследуемая сталь была подвергнута низкотемпературной контролируемой прокатке

(температура конца прокатки была в пределах 715 – 720 ºС). Толщина листа составляла 15,6 – 15,7 мм, ширина – 2550 мм.

При изучении влияния температурно-деформационных параметров прокатки на свойства низколегированных

марганцовистых сталей было установлено, что оказывается заметное влияние на ударную вязкость и переходную

температуру хрупкости. Снижение температуры конца прокатки наряду с повышением прочностных свойств вызывает

увеличение и ударной вязкости – наиболее распространенного показателя, определяющего трещиностойкость стали,

т.е. ее способность сопротивляться возникновению и развитию трещин в процессе эксплуатации.

Эффект повышения механических характеристик связан с измельчением ферритного зерна и созданием

в феррите устойчивой дислокационной субструктуры.

Полученный уровень механических свойств (таблица 2) удовлетворяет требованиям, предъявляемым к сталям категории прочности Х70.

В ДонНИИчермет были проведены ударные испытания с помощью маятникового копра на образцах с U- и V-образным

концентратором с радиусом скругления 1 и 0,25 мм соответственно. Образцы, вырезанные в продольном направлении,

имели более высокие показатели ударной вязкости при всех температурах испытания. В качестве показателя трещиностойкости

была рассмотрена разница между ударной вязкостью на образцах с "тупым" и "острым" надрезом. Средние значения

этого показателя при различных температурах испытания приведены в таблице 3.

Таблица 3 – Средние значения показателей трещиностойкости стали 10Г2ФБ в зависимости от температуры испытания

Видно, что с понижением температуры испытания разность между показателями KCU и KCV увеличивается.

Микроструктура стали 10Г2ФБ в состоянии после низкотемпературной контролируемой прокатки представляет

собой преимущественно равноосную феррито-перлитную смесь с выраженной полосчатостью, но наблюдаются также

вытянутые вдоль направления прокатки зерна, в которых процессы рекристаллизации пройти не успели.

Таким образом, изучение влияния низкотемпературной контролируемой прокатки на показатели трещиностойкости

стали 10Г2ФБ показало, что окончание деформации в двухфазной области (715 – 720 ºС) приводит к повышению вязких

и пластических характеристик стали наряду с сохранением высоких показателей прочности. Такой эффект достигается

благодаря измельчению ферритного зерна и созданию благоприятной субструктуры.

2. Изменение микроструктуры стали 10Г2ФБ при скоростном нагреве и охлаждении

Контролируемая прокатка нашла особенно широкое применение при производстве толстого листа

из низкоуглеродистой микролегированной стали для изготовления газопроводных труб большого диаметра.

Характерной особенностью структуры низкоуглеродистой стали после контролируемой прокатки является перлитная полосчатость (ПП)

Литературные данные о влиянии перлитной полосчатости на механические свойства низкоуглеродистых сталей и причинах ее

возникновения противоречивы. Поэтому проводилось лабораторное моделирование производственного процесса контролируемой

прокатки стали 10Г2ФБ, которое позволило получить следующие результаты.

1. Распад аустенита происходит зарождением зерен феррита на границах аустенитных кристаллов и ростом первых с

оттеснением углерода. Вместе с этим центральные участки аустенитного зерна обогащаются марганцем.

2. При горячей прокатке центральные участки бывших аустенитных зерен раскатываются в эллипсоиды,

превращающиеся в перлит при последующем охлаждении. Сечение этих эллипсоидов шлифами, перпендикулярными

плоскости листа, дают перлитные полосы микроструктуры.

3. За счет обогащения марганцем перлитных полос при распаде аустенита они оказываются устойчивыми к нагреву.

При нагревании ниже 1000 ºС перлитная полосчатость вырождается в строчечное расположение перлитных зерен вдоль

бывшей перлитной полосы, что связано с повышенным содержанием марганца. И только нагрев до 1100ºС позволяет получить

достаточную гомогенизацию стали по марганцу, с исчезновением перлитной полосчатости.

4. Наличие перлитной полосчатости ведет к сильной анизотропии механических свойств. Вдоль нормали к плоскости

листа пределы прочности и текучести и относительное удлинение почти в 2 раза ниже, чем в направлениях лежащих в плоскости листа.

5. Лабораторная горячая деформация тимплетов, вырезанных из заводских литых слябов, гомогенизированных при 1150 ºС,

с последующей закалкой в воду, проведенная при температуре 960 ºС позволила полностью подавить образование перлитной

полосчатости и получить феррито-перлитную структуру со средним размером зерен менее 5мкм и высокими анизотропными

механическими свойствами σв=763МПа, σт=656МПа, δ=28%.

3. ВЛИЯНИЕ ДОПОЛНИТЕЛЬНОГО НАГРЕВА НА СТРУКТУРУ И СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КОНТРОЛИРОВАННОЙ ПРОКАТКИ

Материалом для исследования служили образцы стали 10Г2ФБ, отобранные от

литого сляба (далее литые), а также от листа прокатанного по технологии

контролируемой прокатки (далее катаные). Часть образцов подвергались закалке

от температур 700, 750, 800, 850, 900, 950°С в воде. Часть образцов подвергались

отжигу при температуре 930-950°С с выдержкой 15 мин и охлаждением до 550°С с печью,

дальнейшее охлаждение на воздухе, затем закалке от тех же температур. На полученных

образцах изучали структуру, определяли размер зерна методом секущей, а также измеряли твердость .

Результаты измерения твердости показали, что повышение температуры закалки приводит

к росту значений твердости стали, при этом твердость образцов, прокатанных из исходной «литой»

заготовки, достигает максимальных значений при температурах закалки 900-950°С, а твердость

образцов полученных из предварительно деформированной заготовки – при 850- 900°С.

Следует отметить, что твердость образцов предварительно отожженных выше твердости

образцов закаленных без применения предварительной термообработки

Рисунок 1-Твердость стали 10Г2ФБ после закалки

Рисунок 2- Твердость стали 10Г2ФБ после отжига и последующей закалки

В таблице 1 приведены результаты измерения твердости

Таблица 1 – Твердость стали 10Г2ФБ после различных режимов обработки

Рисунок 3 – Исходная структура стали 10Г2ФБ: а) катаный; б) литой

Структура катаной отожженной стали 10Г2ФБ при различных температурах

закалки изображена на рис.4

Рисунок 4 –Структура катаной отожженной стали 10Г2ФБ при температурах закалки:

а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900°С;е)950°С

Структура литой отожженной стали 10Г2ФБ при различных температурах закалки изображена на рис.5

Рисунок 5 –Структура литой отожженной стали 10Г2ФБ при температурах закалки:

а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900°С;е)950°С

Рисунок 3 – Исходная структура стали 10Г2ФБ: а) катаный; б) литой

Структура катаной отожженной стали 10Г2ФБ при различных температурах закалки изображена на рис.4

Выводы

Сложные условия разработки нефтяных и газовых месторождений и необходимость более надежной и экономичной их транспортировки по трубопроводам из мест добычи к потребителю становятся движущей силой для разработки новых сталей и технологического процесса их производства. Для осуществления этих задач развитие трубного производства будет продолжаться в ХХI веке с более высокой эффективностью.

Для решения задачи безаварийной эксплуатации магистральных нефте- и газопроводов необходимо детальное изучение процессов разрушения металла труб, закономерностей изменения тонкой структуры и свойств трубных сталей при длительной эксплуатации нефтепроводов.

ПЕРЕЧЕНЬ ССЫЛОК

Портал магистров ДонНТУ ДонНТУ