Головна

сторінка Бібліотека

Перелік посилання

Индивідуальне завдання

Портал магістрів

ДонНТУ ДонНТУ

АВТОРЕФЕРАТ

по теме: «Дослідження впливу додаткового нагріву на структуру і властивості низьколегованих трубних сталей контрольованої прокатки з метою реалізації спадкоємного зміцнення виробйв при термічній обробці»

Автор: Лозовська Ганна Викторівна

Зміст

ВСТУП

1. СТРУКТУРА І ВЛАСТИВОСТІ ВИСОКОМІЦНОЇ БУДІВЕЛЬНОЇ СТАЛІ ПІСЛЯ КОНТРОЛЬОВАНОГО ПРОКАТКИ

2. ЗМІНА МІКРОСТРУКТУРИ СТАЛИ 10Г2ФБ

ПРИ ШВИДКІСНОМУ НАГРІВІ І ОХОЛОДЖУВАННІ

3.

ВПЛИВ ДОДАТКОВОГО НАГРІВУ НА СТРУКТУРУ І ВЛАСТИВОСТІ НИЗЬКОЛЕГОВАНИХ ТРУБНИХ СТАЛЕЙ КОНТРОЛЬОВАНОЇ ПРОКАТКИ

4.

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

Контрольована прокатка більше 30 років застосовується при виготовленні товстих листів з мікролегованих трубних сталей, забезпечуючи необхідний комплекс механічних властивостей за рахунок подрібнення структури без застосування додаткової термообробки. Дуже часто після проведення контрольованої прокатки в окремих ділянках листів утворюється неоднорідна структура, переважно з балом ферритного зерна 8-10 мкм, проте зустрічаються і крупні зерна фериту до 30 мкм. Окрім цього, по товщині листа часто спостерігається неоднорідна кристалографічна текстура. Сильно виражена феррито-перлитна смужчатість. Зараз немає чіткого пояснення причин виникнення цих явищ. Неоднорідність мікроструктури і кристалографічної текстури в змозі після контрольованої прокатки призводить до зниження ударної в'язкості і опору металу крихкому руйнуванню.

Маловивченою є роль попередньої стадії контрольованої прокатки у формуванні структури і механічних властивостей товстих листів. Зокрема неясно, в якій температурній області необхідно закінчувати чорнову прокатку, щоб забезпечити умови для формування найбільш сприятливої аустенітної структури перед проведенням завершуючого етапу контрольованої прокатки.

Актуальність роботи обумовлена необхідністю підвищення комплексу механічних властивостей листів мікролегованих сталей для газо-нафтопроводних труб великого діаметру відповідального призначення і з'ясування у зв'язку з цим механізмів структуроутворення під впливом гарячої пластичної деформації і пошуку технологічних рішень, направлених на вдосконалення структури, підвищення її однорідності і дисперсності за рахунок застосування оптимальних режимів температурно-деформаційної дії на товстолистовом стані 3600 ВАТ «МК «Азовсталь».».

1. Структура и властивості високоміцної будівельної

сталі після контрольованої прокатки

Загальна тенденція розвитку низьколегованих сталей для газопровідних труб великого діаметру включає наступні металознавські принципи: скорочення внеску в зміцнення перлитної структури, що становить подрібнення зерна як механізм, що забезпечує одночасно і зміцнення і зсув області крихкого руйнування у бік низьких температур; використання ефекту зміцнення дисперсійними виділеннями фаз карбонитридоутворюючих елементів; створення розвиненої субструктури; зменшення центральної хімічної і структурної неоднорідності.

На практиці реалізація цих положень досягається зменшенням змісту вуглецю, раціональним мікролегуванням карбонитридоутворюючими елементами, в першу чергу ніобієм, застосуванням термомеханічної обробки (контрольованої прокатки), а також шляхом підвищення чистоти сталі за неметалічними включеннями .

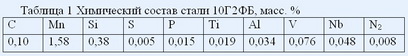

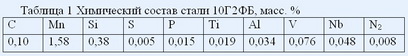

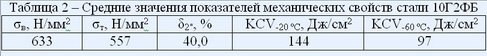

Дослідження проводили на низковуглецевій марганцевістій сталі 10Г2ФБ, хімічний склад якої приведений в таблиці 1.

Досліджувана сталь була піддана низькотемпературній контрольованій прокатці (температура кінця прокатки була в межах 715 – 720 ±ºС). Товщина листа складала 15,6 – 15,7 мм, ширина – 2550 мм

При вивченні впливу температурно-деформаційних параметрів прокатки на властивості низьколегованих марганцевістих сталей було встановлено, що виявляється помітний вплив на ударну в'язкість і перехідну температуру крихкості. Зниження температури кінця прокатки разом з підвищенням міцностних властивостей викликає збільшення і ударної в'язкості – найбільш поширеного показника, визначаючого тріщиностійкість сталі, тобто її здатність чинити опір виникненню і розвитку тріщин в процесі експлуатації.

Ефект підвищення механічних характеристик пов'язаний з подрібненням феритного зерна і створенням у фериті стійкої дислокаційної субструктури.

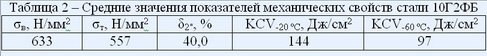

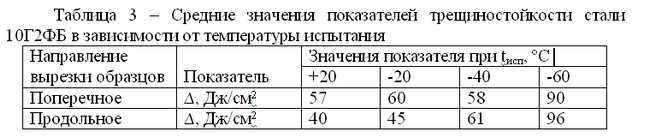

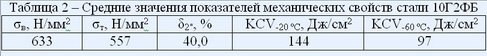

Отриманий рівень механічних властивостей (таблиця 2) задовольняє вимогам, що пред'являються до сталей категорії міцності Х70.

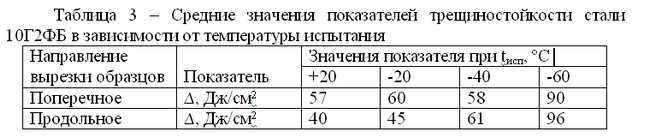

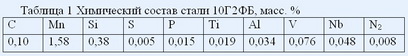

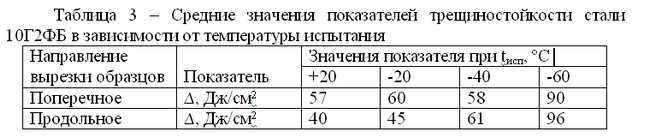

У ДонНІЇЧЕРМЕТ були проведені ударні випробування за допомогою маятникового копра на зразках з U- і V-образным концентратором з радіусом скруглення 1 і 0,25 мм відповідно. Зразки, вирізані в подовжньому напрямі, мали вищі показники ударної в'язкості при всіх температурах випробування. Як показник тріщиностійкості була розглянута різниця між ударною в'язкістю на зразках з "тупим" і "гострим" надрізом. Середні значення цього показника при різних температурах випробування приведені в таблиці 3.

Таблиця 3 – Середні значення показників тріщиностійкості сталі 10Г2ФБ залежно від температури випробування

Видно, що з пониженням температури випробування різниця між показниками KCU і KCV збільшується.

Мікроструктура сталі 10Г2ФБ в стані після низькотемпературної контрольованої прокатки є переважно рівноосною ферито-перлитною сумішшю з вираженою смужчатістю, але спостерігаються також витягнуті уподовж напряму прокатки зерна, в яких процеси рекристалізації не встигли пройти.

Таким чином, вивчення впливу низькотемпературної контрольованої прокатки на показники тріщиностійкості сталі 10Г2ФБ показало, що закінчення деформації в двофазній області (715 – 720 ±ºС) приводить до підвищення в'язких і пластичних характеристик сталі разом зі збереженням високих показників міцності. Такий ефект досягається завдяки подрібненню феритного зерна і створенню сприятливої субструктури.

2. ЗМІНА МІКРОСТРУКТУРИ СТАЛИ 10Г2ФБ

ПРИ ШВИДКІСНОМУ НАГРІВІ І ОХОЛОДЖУВАННІ

Контрольована прокатка знайшла особливо широке застосування при виробництві товстого листа з низьковуглецевої мікролегованої сталі для

виготовлення газопровідних труб великого діаметру. Характерною особливістю структури низьковуглецевої сталі після контрольованої прокатки є перлитна смужчатість (ПС).

Літературні дані про вплив перлитової смужчатості на механічні властивості низьковуглецевих сталей і причинах її виникнення суперечливі. Тому проводилося лабораторне моделювання виробничого процесу контрольованої прокатки сталі 10Г2ФБ, яке дозволило отримати наступні результати.

1. Розпад аустеніту відбувається зародженням зерен фериту на межах аустенітних кристалів і зростанням перших з відтисненням вуглецю. Разом з цим

центральні ділянки аустенітного зерна збагачуються марганцем.

2. При гарячій прокатці центральні ділянки колишніх аустенітних зерен розкочуються в еліпсоїди, що перетворюються на перлит при подальшому охолоджуванні. Перетин цих еліпсоїдів шліфами, перпендикулярними площині листа, дають перлитові смуги мікроструктури.

3. За рахунок збагачення марганцем перлитових смуг при розпаді аустеніту вони виявляються стійкими до нагріву. При нагріванні нижче 1000 ±ºС перлитова смужчатість вироджується в розташування строчки перлитових зерен уздовж колишньої перлитової смуги, що пов'язане з підвищеним вмістом марганцю. І лише нагріваючи до 1100±С дозволяє отримати достатню гомогенізацію сталі по марганцю, із зникненням перлитової смужчатості.

4. Наявність перлитової смужчатості веде до сильної анізотропії механічних властивостей. Уздовж нормалі до площини листа межі міцності і текучості і відносне подовження майже в 2 рази нижче, ніж в напрямах лежачих в площині листа.

5. Лабораторна гаряча деформація тимплетів, вирізаних із заводських литих слябів, що гомогенізують при 1150 ±ºС, з подальшим гартуванням у воді, проведена при температурі 960 ±ºС дозволила повністю подавити утворення перлитової смужчатості і отримати ферито-перлитну структуру з середнім розміром зерен менш 5мкм і високими анізотропними механічними властивостями σв=763МПа, σт=656МПа, =28%.

3 ВПЛИВ ДОДАТКОВОГО НАГРІВУ НА СТРУКТУРУ І ВЛАСТИВОСТІ НИЗЬКОЛЕГОВАНИХ ТРУБНИХ СТАЛЕЙ КОНТРОЛЬОВАНОЇ ПРОКАТКИ

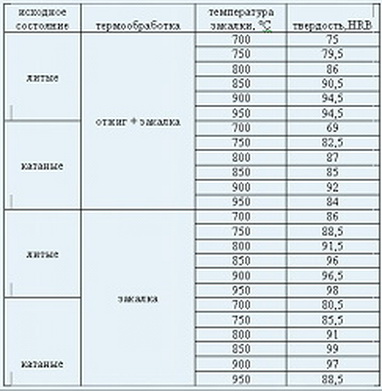

Матеріалом для дослідження служили зразки стали 10Г2ФБ, відібрані від литого сляба (далі литі), а також від листа прокатаного за технологією контрольованої прокатки (далі катані). Частина зразків піддавалися гартуванню від температур 700, 750, 800, 850, 900, 950ºС у воді. Частина зразків піддавалися відпалу при температурі 930-950°С з витримкою 15 мін і охолоджуванням до 550°С з піччю, подальше охолоджування на повітрі, потім гартуванню від тих же температур. На отриманих зразках вивчали структуру, визначали розмір зерна методом січної, а також вимірювали твердість .

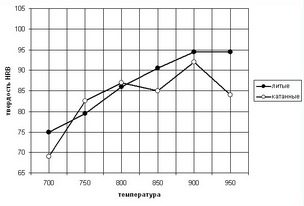

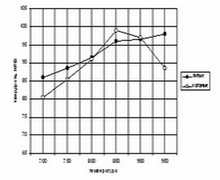

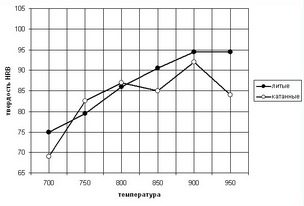

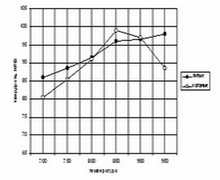

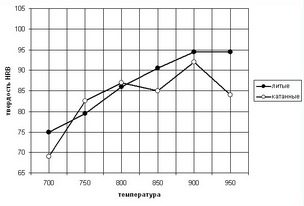

Результати вимірювання твердості показали, що підвищення температури гартування приводить до зростання значень твердості сталі, при цьому твердість зразків, прокатаних з початкової «литої» заготовки, досягає максимальних значень при температурах гартування 900-950ºС, а твердість зразків отриманих із заздалегідь деформованої заготовки – при 850- 900ºС. Слід зазначити, що твердість зразків заздалегідь відпалюваних вище за твердість зразків загартованих без застосування попередньої термообробки.

Рисунок 1-Твердість сталі 10Г2ФБ після гартування

Рисунок 2- Твердість сталі 10Г2ФБ після відпалу і подальшого гартування

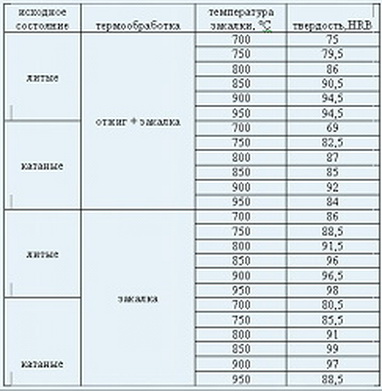

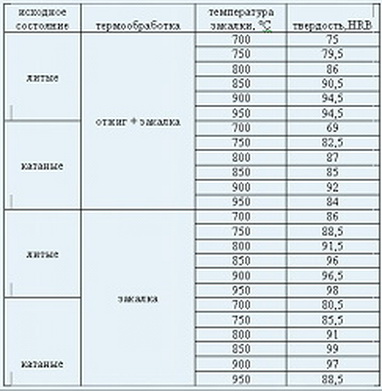

У таблиці 1 приведені результати вимірювання твердості.

Таблиця 1 – Твердість стали 10Г2ФБ після різних режимів обробки

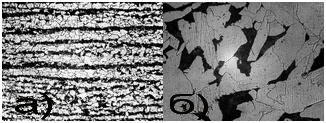

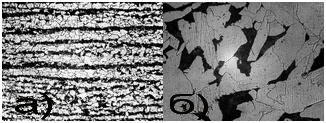

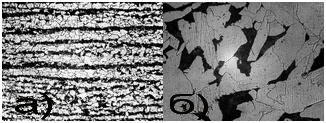

Рисунок 3 – Початкова структура сталі 10Г2ФБ: а) катаний; б) литий

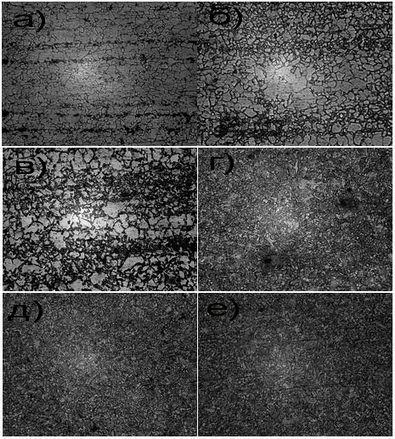

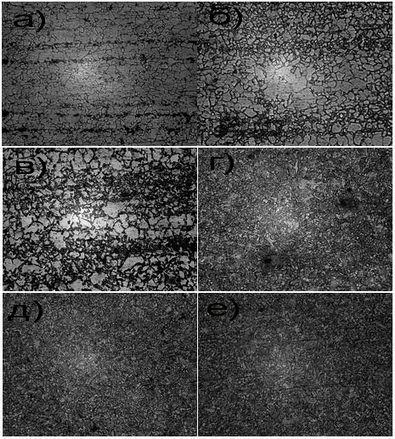

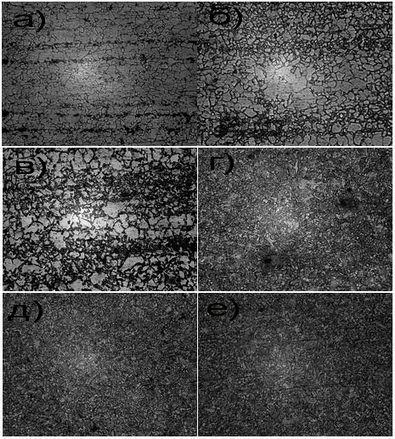

Структура катаної сталі 10Г2ФБ, після відпалу, при різних температурах гартування зображена на рис.4

Рисунок 4 – Структура катаної сталі 10Г2ФБ, після відпалу, при температурах гартування: а) 700 ºС; б) 750ºС; у) 800ºС; г)850ºС; д)900ºС;е)950ºС

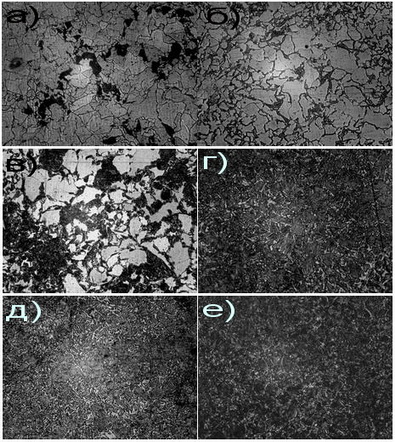

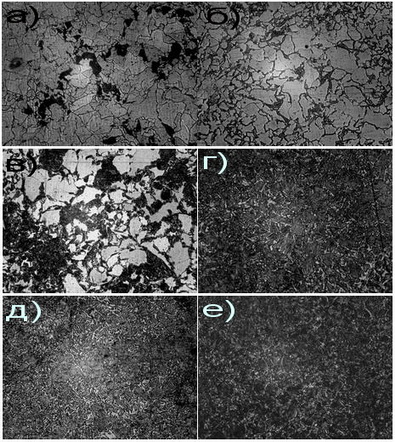

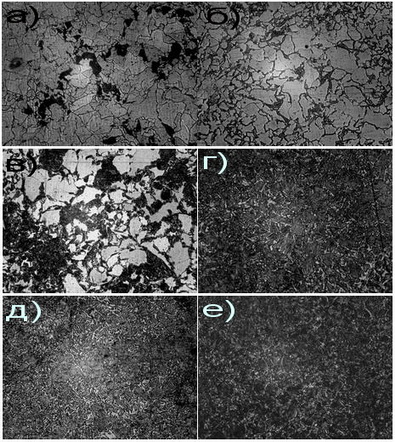

Структура литої сталі 10Г2ФБ, після відпалу, при різних температурах гартування зображена на рис.5

Рисунок 5 – Структура литої сталі 10Г2ФБ, після відпалу, при температурах гартування: а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900ºС;е)950ºС

ВИСНОВКИ

Складні умови розробки нафтових і газових родовищ і необхідність надійнішого і економічнішого їх транспортування по трубопроводах з місць здобичі до споживача стають рушійною силою для розробки нових сталей і технологічного процесу їх виробництва. Для здійснення цих завдань розвиток трубного виробництва продовжуватиметься в ХХI столітті з вищою ефективністю.

Для вирішення завдання безаварійної експлуатації магістральних нафто- і газопроводів необхідне детальне вивчення процесів руйнування металу труб, закономірностей зміни тонкої структури і властивостей трубних сталей при тривалій експлуатації нафтопроводів.

ПЕРЕЛІК ПОСИЛАНЬ

Головна сторінка Библіотека

Перелік посилань

Индивідуальне завдання

Портал магістрів

ДонНТУ ДонНТУ

© ДонНТУ Лозовская А.В.

2009

1. Структура и властивості високоміцної будівельної сталі після контрольованої прокатки

Загальна тенденція розвитку низьколегованих сталей для газопровідних труб великого діаметру включає наступні металознавські принципи: скорочення внеску в зміцнення перлитної структури, що становить подрібнення зерна як механізм, що забезпечує одночасно і зміцнення і зсув області крихкого руйнування у бік низьких температур; використання ефекту зміцнення дисперсійними виділеннями фаз карбонитридоутворюючих елементів; створення розвиненої субструктури; зменшення центральної хімічної і структурної неоднорідності.

На практиці реалізація цих положень досягається зменшенням змісту вуглецю, раціональним мікролегуванням карбонитридоутворюючими елементами, в першу чергу ніобієм, застосуванням термомеханічної обробки (контрольованої прокатки), а також шляхом підвищення чистоти сталі за неметалічними включеннями .

Дослідження проводили на низковуглецевій марганцевістій сталі 10Г2ФБ, хімічний склад якої приведений в таблиці 1.

Досліджувана сталь була піддана низькотемпературній контрольованій прокатці (температура кінця прокатки була в межах 715 – 720 ±ºС). Товщина листа складала 15,6 – 15,7 мм, ширина – 2550 мм

При вивченні впливу температурно-деформаційних параметрів прокатки на властивості низьколегованих марганцевістих сталей було встановлено, що виявляється помітний вплив на ударну в'язкість і перехідну температуру крихкості. Зниження температури кінця прокатки разом з підвищенням міцностних властивостей викликає збільшення і ударної в'язкості – найбільш поширеного показника, визначаючого тріщиностійкість сталі, тобто її здатність чинити опір виникненню і розвитку тріщин в процесі експлуатації.

Ефект підвищення механічних характеристик пов'язаний з подрібненням феритного зерна і створенням у фериті стійкої дислокаційної субструктури.

Отриманий рівень механічних властивостей (таблиця 2) задовольняє вимогам, що пред'являються до сталей категорії міцності Х70.

У ДонНІЇЧЕРМЕТ були проведені ударні випробування за допомогою маятникового копра на зразках з U- і V-образным концентратором з радіусом скруглення 1 і 0,25 мм відповідно. Зразки, вирізані в подовжньому напрямі, мали вищі показники ударної в'язкості при всіх температурах випробування. Як показник тріщиностійкості була розглянута різниця між ударною в'язкістю на зразках з "тупим" і "гострим" надрізом. Середні значення цього показника при різних температурах випробування приведені в таблиці 3.

Таблиця 3 – Середні значення показників тріщиностійкості сталі 10Г2ФБ залежно від температури випробування

Видно, що з пониженням температури випробування різниця між показниками KCU і KCV збільшується.

Мікроструктура сталі 10Г2ФБ в стані після низькотемпературної контрольованої прокатки є переважно рівноосною ферито-перлитною сумішшю з вираженою смужчатістю, але спостерігаються також витягнуті уподовж напряму прокатки зерна, в яких процеси рекристалізації не встигли пройти.

Таким чином, вивчення впливу низькотемпературної контрольованої прокатки на показники тріщиностійкості сталі 10Г2ФБ показало, що закінчення деформації в двофазній області (715 – 720 ±ºС) приводить до підвищення в'язких і пластичних характеристик сталі разом зі збереженням високих показників міцності. Такий ефект досягається завдяки подрібненню феритного зерна і створенню сприятливої субструктури.

2. ЗМІНА МІКРОСТРУКТУРИ СТАЛИ 10Г2ФБ ПРИ ШВИДКІСНОМУ НАГРІВІ І ОХОЛОДЖУВАННІ

Контрольована прокатка знайшла особливо широке застосування при виробництві товстого листа з низьковуглецевої мікролегованої сталі для

виготовлення газопровідних труб великого діаметру. Характерною особливістю структури низьковуглецевої сталі після контрольованої прокатки є перлитна смужчатість (ПС).

Літературні дані про вплив перлитової смужчатості на механічні властивості низьковуглецевих сталей і причинах її виникнення суперечливі. Тому проводилося лабораторне моделювання виробничого процесу контрольованої прокатки сталі 10Г2ФБ, яке дозволило отримати наступні результати.

1. Розпад аустеніту відбувається зародженням зерен фериту на межах аустенітних кристалів і зростанням перших з відтисненням вуглецю. Разом з цим

центральні ділянки аустенітного зерна збагачуються марганцем.

2. При гарячій прокатці центральні ділянки колишніх аустенітних зерен розкочуються в еліпсоїди, що перетворюються на перлит при подальшому охолоджуванні. Перетин цих еліпсоїдів шліфами, перпендикулярними площині листа, дають перлитові смуги мікроструктури.

3. За рахунок збагачення марганцем перлитових смуг при розпаді аустеніту вони виявляються стійкими до нагріву. При нагріванні нижче 1000 ±ºС перлитова смужчатість вироджується в розташування строчки перлитових зерен уздовж колишньої перлитової смуги, що пов'язане з підвищеним вмістом марганцю. І лише нагріваючи до 1100±С дозволяє отримати достатню гомогенізацію сталі по марганцю, із зникненням перлитової смужчатості.

4. Наявність перлитової смужчатості веде до сильної анізотропії механічних властивостей. Уздовж нормалі до площини листа межі міцності і текучості і відносне подовження майже в 2 рази нижче, ніж в напрямах лежачих в площині листа.

5. Лабораторна гаряча деформація тимплетів, вирізаних із заводських литих слябів, що гомогенізують при 1150 ±ºС, з подальшим гартуванням у воді, проведена при температурі 960 ±ºС дозволила повністю подавити утворення перлитової смужчатості і отримати ферито-перлитну структуру з середнім розміром зерен менш 5мкм і високими анізотропними механічними властивостями σв=763МПа, σт=656МПа, =28%.

3 ВПЛИВ ДОДАТКОВОГО НАГРІВУ НА СТРУКТУРУ І ВЛАСТИВОСТІ НИЗЬКОЛЕГОВАНИХ ТРУБНИХ СТАЛЕЙ КОНТРОЛЬОВАНОЇ ПРОКАТКИ

Матеріалом для дослідження служили зразки стали 10Г2ФБ, відібрані від литого сляба (далі литі), а також від листа прокатаного за технологією контрольованої прокатки (далі катані). Частина зразків піддавалися гартуванню від температур 700, 750, 800, 850, 900, 950ºС у воді. Частина зразків піддавалися відпалу при температурі 930-950°С з витримкою 15 мін і охолоджуванням до 550°С з піччю, подальше охолоджування на повітрі, потім гартуванню від тих же температур. На отриманих зразках вивчали структуру, визначали розмір зерна методом січної, а також вимірювали твердість .

Результати вимірювання твердості показали, що підвищення температури гартування приводить до зростання значень твердості сталі, при цьому твердість зразків, прокатаних з початкової «литої» заготовки, досягає максимальних значень при температурах гартування 900-950ºС, а твердість зразків отриманих із заздалегідь деформованої заготовки – при 850- 900ºС. Слід зазначити, що твердість зразків заздалегідь відпалюваних вище за твердість зразків загартованих без застосування попередньої термообробки.

Рисунок 1-Твердість сталі 10Г2ФБ після гартування

Рисунок 2- Твердість сталі 10Г2ФБ після відпалу і подальшого гартування

У таблиці 1 приведені результати вимірювання твердості.

Таблиця 1 – Твердість стали 10Г2ФБ після різних режимів обробки

Рисунок 3 – Початкова структура сталі 10Г2ФБ: а) катаний; б) литий

Структура катаної сталі 10Г2ФБ, після відпалу, при різних температурах гартування зображена на рис.4

Рисунок 4 – Структура катаної сталі 10Г2ФБ, після відпалу, при температурах гартування: а) 700 ºС; б) 750ºС; у) 800ºС; г)850ºС; д)900ºС;е)950ºС

Структура литої сталі 10Г2ФБ, після відпалу, при різних температурах гартування зображена на рис.5

Рисунок 5 – Структура литої сталі 10Г2ФБ, після відпалу, при температурах гартування: а) 700 °С; б) 750°С; в) 800°С; г)850°С; д)900ºС;е)950ºС

Рисунок 3 – Початкова структура сталі 10Г2ФБ: а) катаний; б) литий

Структура катаної сталі 10Г2ФБ, після відпалу, при різних температурах гартування зображена на рис.4