ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ & ФРАНЦУЗСКИЙ ТЕХНИЧЕСКИЙ ФАКУЛЬТЕТ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФИЗИКО-МЕТАЛЛУРГИЧЕСКИЙ ФАКУЛЬТЕТ & ФРАНЦУЗСКИЙ ТЕХНИЧЕСКИЙ ФАКУЛЬТЕТ

Научный руководитель: профессор Ярошевский Станислав Львович

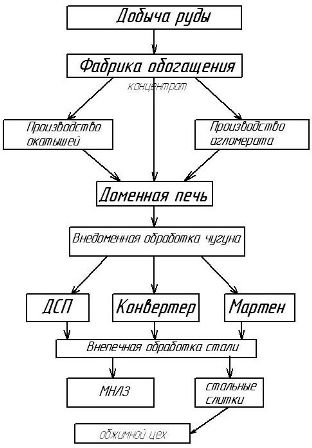

Рисунок 1- Классическая схема металлургического производства

Однако данная схема является несовершенной по ряду причин. Во-первых, в аглодоменной схеме теряется до 35 % железа. Во-вторых, большие энергозатраты при агломерации и большие потери тепла при данной многозвенной схеме. В-третьих, классическая схема не дает возможности перерабатывать бедные руды и отходы металлургического производства. Особо важен экологический аспект, так как для выплавки чугуна в доменной печи требуется кокс, производство которого является наиболее вредным производством, также в процессе агломерации выделяется наибольшее количество пыли, SO2 и NO2. Бескоксовая металлургия считается одной из наиболее динамично развивающихся в металлургии. Такого разнообразия технологий и агрегатов нет ни в доменном, ни в сталеплавильном производстве. Для условий Украины бескоксовая металлургия является перспективным направлением развития, этому способствуют большие запасы железных руд и энергетического угля. Поэтому предлагается замена классической схемы бескоксовой.

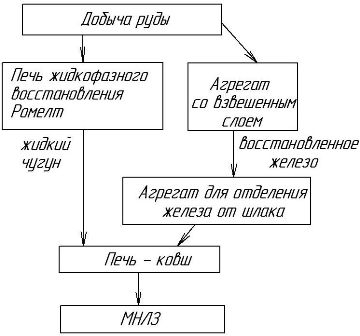

Разрабатываемая схема включает печь жидкофазного восстановления Ромелт, агрегат со взвешенным слоем (за образец взят агрегат FINMET), плавильная печь для переведения восстановленного железа в жидкое состояние и агрегат ковш-печь и вакууматор (рис 2). Рассмотрим каждый из элементов схемы подробнее.

Рисунок 2 Бескоксовая схема металлургического производства

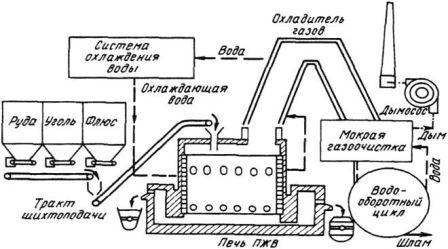

Печь Ромелт (ПЖВ) разработана Московским институтом стали и сплавов в 1979 году. Основой нового процесса является восстановительная плавка, проводимая в одну стадию в плавильно-восстановительном агрегате (рис. 1). Кроме снижения капиталоемкости и эксплуатационных затрат, это обеспечивает повышение производственной надежности процесса в результате устранения неувязок между агрегатами в тепловом балансе, технологии и организации работы. При этом главной целью было использование железосодержащего сырья без подготовки окускованием, в том числе пылевидного, при возможно широком диапазоне содержания железа. В качестве восстановителя и энергоносителя используется энергетический уголь без предварительной подготовки его в виде пылеугля.

Рисунок 3 Схема установки Ромелт

Суть процесса плавки состоит в восстановлении железа из его окислов, находящихся в шлаковой ванне с замешанным в ней углем. Ванна через боковые фурмы барботируется дутьем с кислородом. Образующийся восстановительный газ от пиролиза угля, его неполного сгорания до СО и прямого восстановления оксидов железа дожигается над ванной до СО2 и Н2О кислородсодержащим газом, подаваемым через второй ряд фурм. При этом обеспечивается дополнительный приход тепла в шлаковую ванну, необходимый для одностадийного протекания процесса восстановления.

В данной технологической схеме дожигание газа исключается, верхний ряд фурм отсутствует. Агрегат Ромелт выполняет две функции: плавление рудных материалов и получение чугуна, и получение восстановительного газа, использующегося как восстановитель и источник энергии в других агрегатах. При недожигании резко снижается приход тепла в шлаковую ванну, увеличивается расход угля (до 1,5-2 т). Рассматривается схема вдувания горячего дутья вместе с кислородом для уменьшения расхода топлива и интенсификации процесса.

Стойкость агрегата в реакционной зоне (барботируемой шлаковой ванне) и в надшлаковом пространстве (зоне дожигания газа) обеспечивается заменой огнеупорной футеровки водоохлаждаемыми кессонами с образующимся на них шлаковым гарнисажем. Непрерывность протекания процесса достигается постоянной загрузкой в агрегат шихты и непрерывным выпуском из него металла и отработанного шлака.

Железосодержащая шихта и уголь подаются к агрегату из бункеров через весовые дозаторы системой конвейеров без специального смешения. Загрузка осуществляется через обычное отверстие в своде на шлаковую ванну. В ванне при температуре 1500—1600°С происходит быстрое плавление железосодержащего сырья и замешивание угля в барботируемую зону при его пиролизе и удалении летучих.

Дутье обеспечивает необходимый барботаж ванны и генерирование тепла в результате неполного сжигания углерода до СО. Капли восстановленного в шлаковой ванне железа из его оксида науглероживаются, укрупняются и опускаются на подину агрегата через зону спокойного шлака, образуя металлическую ванну с температурой 1375—1450 °С.

Удаление из печи металла и шлака проводится через раздельные сифонные устройства с отстойниками безнапорным способом, что обеспечивает поддержание в печи необходимого постоянного уровня металла и шлака. Металлическое, шлаковое сифонные устройства и рабочее пространство печи представляют систему сообщающихся сосудов.

Для промышленного опробования ПЖВ на Новолипецком металлургическом комбинате была построена опытная установка2 (рис. 3). Печь имеет площадь 20 м2 и рассчитана на производительность по металлу до 45 т/ч.

Достоинства процесса Ромелт:

Недостатки процесса:

Процесс Finmet, разработанный фирмой Siemens VAI является усовершенствованным вариантом процесса FIOR (производительностью 0,4 млн. т/год горячебрикетированного железа). Он основан на восстановлении газом рудной мелочи крупностью менее 12 мм (из которых 30% менее 0,15 мм) в четырехступенчатой установке кипящим слоем. Две промышленные установки были сооружены и введены в действие. Обе были рассчитаны на годовую мощность 2 млн. т горячебрикетированного железа. В состав каждой установки входят четыре производственные линии мощностью 0,5 млн. т в год каждая. На каждой линии имеется собственный цикл для утилизации газа на повторную обработку, включающий установку для удаления CO2 . Возвращенный в обработку газ, смешанный со свежей порцией очищенных газов от установки Ромелт образует восстановительный газ. В последнем реакторе линии температура поддерживается в пределах 780-800 0С, а давление составляет 14 бар. Расход энергии в данном технологическом процессе составляет около 15 ГДж на 1 т восстановленного железа.

В настоящее время технология с кипящим слоем предлагается фирмой Siemens VAI в варианте Finmet Megatrain, представляющем собой установку с одной линией производительностью до 1,2 млн. т/год.

© VMish