ПЕРСПЕКТИВЫ И ЭФФЕКТИВНОСТЬ ДОМЕННОЙ ТЕХНОЛОГИИ ОПРЕДЕЛЯЮТСЯ СТЕПЕНЬЮ ЗАМЕНЫ КОКСА ПЫЛЕУГОЛЬНЫМ ТОПЛИВОМ

Ярошевский С.Л.

Ярошевский С.Л. ПЕРСПЕКТИВЫ И ЭФФЕКТИВНОСТЬ ДОМЕННОЙ ТЕХНОЛОГИИ ОПРЕДЕЛЯЮТСЯ СТЕПЕНЬЮ ЗАМЕНЫ КОКСА ПЫЛЕУГОЛЬНЫМ ТОПЛИВОМ // Металлургические процессы и оборудование. - 2008 - № 11 - С. 35-44

Современная технология доменной плавки с расходом кокса 250...350 кг/т чугуна - это уникальнейшее достижение, результат работы поколений ученых и технологов, квинтэссенция современной науки, в частности, физики и химии, используемых во всех компонентах технологии.

В 2004 году около половины производимого в мире чугуна (300 млн. т в год), выплавлялось с применением пылеугольного топлива (ПУТ) и расходом кокса 250...350 кг/т чугуна. Это 25 стран мира, более 120 современных доменных печей (ДП), с расходом ПУТ от 100 до 250 кг/т чугуна, долей замены кокса углем от 20 до 50%. Только в Китае в 2005 году для вдувания в ДП использовано около 40 млн. т угля.

Уже более 20 лет за рубежом все новые или реконструируемые печи оснащаются пылекомплексами: Испания, Южная Корея, Турция, Румыния, Польша и др. страны. Если 30...35 лет назад теория доказывала, что ПУТ можно заменить до 10...20% кокса и снизить его расход до 400 кг/т чугуна, то сегодня разговор идет уже о 60...70% замены кокса, о расходе последнего на 1 т чугуна 200 кг и менее. Очевидно, что в перспективе ближайших 20...30 лет основой дальнейшего развития и повышения эффективности доменной технологии будет применение ПУТ в количестве 200 и более кг/т чугуна. Доказательством изложенному является следующие данные: вдувание ПУТ и применение компенсирующих мероприятий в странах Европы позволили снизить расход кокса на 150...200 кг/т и повысить производительность на 30...50%. В Германии на всю массу выплавляемого чугуна дополнительными топливами заменяется 25...30% кокса, уровень расхода которого снижен от 1000 до 340...350 кг/т чугуна.

Истории применения ПУТ в доменной плавке — более 200 лет, но только в последние 25 лет она получила массовое промышленное развитие. Причин этому много: это и возросшие требования к охране окружающей среды и острейший дефицит коксующихся углей, и кажущееся простым и дешевым применение ПГ, и другое. Но несомненно и то, что одной из важнейших причин медленного развития ПУТ-технологии является отсутствие научных основ данной технологии. Пока данная технология развивалась согласно принципу "проб и ошибок", поэтому и Нидерланды, и Франция, и Китай, и Украина шли к современным расходам ПУТ - 170...250кг/т - по 10...20 лет!

Только сейчас, на базе более чем 30-летнего опыта "проб и ошибок", сформулированы основные научные принципы данной технологии, позволившие строго рассчитывать и прогнозировать оптимальные режимы с повышенным расходом ПУТ. Сейчас этих принципов последовательно придерживаются и в Китае, и в Нидерландах; на них же полностью опирается и технология на ОАО "Донецкий металлургический завод" (ОАО "ДМЗ") (Украина), успехи которого в 2005...2006 гг. не вызывают сомнений: за 9 месяцев 2006 г. средний расход кокса на весь выплавленный на ДП №2 чугун составил 403,6 кг/т чугуна при закрытом природном газе (ПГ) и 167,5 кг/т ПУТ; за тот же период в доменных цехах Украины - расход кокса составил 496,5 кг/т и более 80 м3/т чугуна ПГ. И это при заведомо худших шихтовых и технологических условиях на ОАО "ДМЗ"!.

Эффективность применения комбинированного дутья на ОАО "ДМЗ", по сравнению со всеми остальными печами Украины, увеличена более, чем вдвое. Убедительно это сравнение и при сопоставлении работы доменных цехов Украины и мира - тоже соответственно при работе с вдуванием ПГ и ПУТ. Эффективность вдувания ПУТ по замене кокса как минимум вдвое выше, чем при вдувании ПГ. Основой данной теории является компенсация, по мере повышения расхода ПУТ, нарушений технологии, определяемых горением ПУТ и снижением доли кокса в шихте. Очевидно, что повышение расхода ПУТ определяет снижение температуры горения, ухудшает газодинамический режим, условия сгорания ПУТ, схода шихты и т.д. - т.е. вызывает нарушение оптимального технологического режима. Восстановление и стабилизация базового оптимального режима при вдувании ПУТ и является главной задачей полной и комплексной компенсации, это единственное, что может обеспечить повышение расхода и сохранение эффективности применения ПУТ.

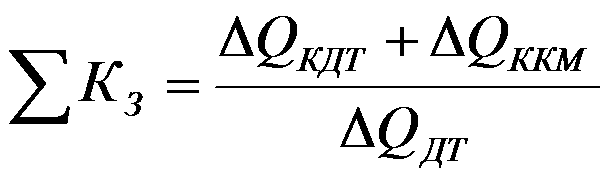

Для оценки эффективности компенсирующих мероприятий использовали понятие суммарного коэффициента замены (ΣК3) кокса дополнительным топливом:

Где ΔQКДТ и ΔQККМ – экономия кокса за счёт повышения расхода дополнительного топлива и реализованных компенсирующих мероприятий, кг/т чугуна; ΔQДТ – прирост расхода дополнительного топлива, кг/т чугуна.

Для обоснования необходимости полной и комплексной компенсации выполнен анализ особенностей восстановления вюстита в зависимости от времени его взаимодействия с восстановительным газом. Выполненные расчеты, анализ технической литературы, показали, что режим 1 характеризуется величиной времени контакта менее 0,7 с, повышенными расходом кокса и выходом восстановительных газов на 1 т чугуна (800...1200 м3)(рисунок 1).

Рисунок 1 - Зависимость степени использования восстановительной способности СО от времени взаимодействия с вюститом:

- 1 - режим с низкой величиной τK, высокими расходами кокса и выхода газа-восстановителя;

- 2 - оптимальный режим восстановления вюстита;

- 3 - режим с высоким значением τK, низкими расходами кокса и выхода газа-восстановителя;

- _ _ _ - равновесная степень использования восстановительной способности СО в газовой фазе для реакции FeO+CO при температуре 800 °С.

Время конакта = 0,7...1,5 с и выход восстановительных газов 750...800 м3/т чугуна отвечают оптимальному режиму, обеспечивающему минимизацию степени прямого восстановления вюстита (rd) и затрат тепла на восстановительный процесс. В 1-м и во 2-м режимах эффективное использование дополнительного топлива возможно лишь при условии сохранения на базовом уровне или повышения времени контакта и, соответственно, сохранении или снижении выхода восстановительных газов на 1 т чугуна.

Поэтому в 1-м режиме наиболее эффективно использование высокоуглеродистого ПУТ с минимальным содержанием летучих: применение ПУТ обеспечит увеличение времени контакта и, следовательно, улучшение степени использования восстановительной энергии горновых газов, снижение степени прямого восстановления вюстита, потерь тепла с колошниковым газом и др. Применение ПГ в этих технологических условиях может быть эффективно лишь при очень высокой степени компенсации.

Условия режима 1, в основном, соответствуют современным технологическим условиям доменных цехов Украины. Для оценки и расчета нарушений технологии, определяемых применением ПУТ, использовали уравнения и методики Рамма А.Н., Китаева Б.И., Бабия В.И. и Ивановой И.В. Для оценки эффективности компенсирующих мероприятий использовали понятие суммарного коэффициента замены (ΣK3) кокса дополнительным топливом.

Расчеты, отечественный и зарубежный промышленный опыт показывают, что при величине суммарного коэффициента замены, равном 1 и более, по мере увеличения расхода ПУТ не происходит негативных изменений в состоянии технологического режима, которые бы снижали эффективность его применения и величину оптимального расхода. Следовательно, в этом случае обеспечена полная и комплексная компенсация негативного влияния дополнительных топлив на технологию доменной плавки (рисунок 2).

Рисунок 2 – Зависимость основных технологических показателей плавки от расхода ПУТ:

цифры у кривых – суммарный коэффициент замены, кг/кг;ηСО/ηСОравн – отношение фактической и равновесной степеней использования СО при восстановлении вюстита.

Одним из основных компенсирующих мероприятий является снижение расхода ПГ. Это следует из реакций горения в фурменной зоне углерода и метана. Расчеты показывают, что ΣK3, обеспечивающий полную и комплексную компенсацию, для ПГ - в 2...3 раза выше, чем для ПУТ. Повышению ΣK3 будут способствовать также снижение расхода известняка и выхода шлака, повышение температуры дутья, улучшение прочности и фракционного состава железорудной шихты, качества кокса, ПУТ и другие мероприятия.

Современная наука пока не в состоянии полностью и количественно описать доменный процесс. Еще профессор В.А. Сорокин заявлял, что он знает более 100 факторов, влияющих на расход кокса, но не знает, какая же это часть от всех влияющих факторов. С целью повышения достоверности расчета технологических режимов предложены параметры, превышение определенного уровня которых невозможно в реальных сложившихся условиях. Данные параметры назвали определяющими параметрами. К ним отнесены:

- Рудная нагрузка, кг/т кокса.

- Количество мелочи 5...О мм в железорудной шихте, кг/т кокса.

- Выход шлака, кг/т кокса.

- Выход горнового газа, м3/т кокса.

- Скорость газа в зоне пластического состояния шихтовых материалов, м/с.

С учетом указанных ограничений были определены, как реальные, 2 расчетных режима для строящейся ДП №5 ОАО "Енакиевский металлургический завод" (ОАО "ЕМЗ")(Украина) с вдуванием на 1 т чугуна 100 и 180 кг ПУТ: в качестве базового режима рассматривали показатели работы ДП №1 в реальных технологических условиях доменного цеха в 2005 г. В качестве компенсирующих факторов приняты: повышение содержания железа в агломерате до 57% и отсев из него мелочи 5...О мм; повышение температуры дутья до 1200 °С, содержания кислорода в нем — 28,0% (все это - согласно проектным данным для ДП №5), сокращение и вывод из состава дутья ПГ. ПУТ - смeсь Донецкого антрацита (70%) и малосернистого газового угля (30%) из Кузбасса (Россия) и антрацит. Выполненным расчетом показано, что применение ПУТ в сочетании с комплексом компенсирующих мероприятий позволит в технологических условиях ОАО "ЕМЗ" снизить расход кокса до 319,3...384,2 кг/т чугуна, повысить долю замены кокса дополнительными топливами до 23,8...36,6%, что в 1,9...2,6 раза больше, чем снижение себестоимости чугуна - на 11,8 долларов США. При этом доля замены кокса ПУТ по высилось от 27...30 до 55...58%, т.е. вдвое. Таким образом, на основе традиционной доменной технологии и при работе печей в современных технологических условиях дальнейшее повышение расхода ПУТ в комплексе с компенсирующими мероприятиями может обеспечить снижение расхода кокса до 200 кг/т чугуна.

В настоящее время известно более 1000 различных способов получения чугуна без кокса и без ДП. Однако за последние 50 лет доля черных металлов, производимых альтернативными домне способами, возросла от 3...4 до 7...8%. Судя по темпам совершенствования доменной технологии в последние 50 лет, тысячелетняя история домны на Земле еще далека от завершения: применение ПУТ и замена им в перспективе до 60...70% кокса могут продлить эту историю еще минимум на 30...50 лет.

Рассмотрим некоторые актуальные вопросы этой традиционной технологии с применением ПУТ.

- Ресурсы углей.

Данная проблема может быть актуальной лишь на первом этапе освоения ПУТ-технологии. В дальнейшем же, безусловно, случится то, что уже случилось во всех странах, применяющих ПУТ в массовом количестве: сокращение производства кокса, улучшение его качества за счет повышения доли коксующихся углей в коксошихте, использование большей части высвободившейся коксошихты в качестве сырья для производства ПУТ. При такой схеме применение ПУТ не требует дополнительных ресурсов углей.

Профессиональный доклад специалистов Украинского государственного научно-исследовательского углехимического института (Харьков, Украина) по ресурсам углей представляет интерес и поддерживается в части ресурсов на Украине. Но относительно того, что завоз углей из России потребуется увеличить на 6...7 млн. т в год можно возразить: ввозить низкосернистые угли из Кузбасса и необходимо, и будет ввозиться, однако вместо углей, ввозимых сейчас для производства кокса. В Украине же наиболее рациональной представляется угольная шахта для производства ПУТ в составе (60...80%) Донецких углей (марки А, Т) и 40...20% - импортных низкосернистых углей (S - 0,2..0,4%). Как использование смесей углей для производства ПУТ, так и сокращение объема производства кокса соответственно расширению пылевдувания - объективная и массовая реальность в странах мира - США, Франции, Германии и др., важнейший компонент эффективности данной технологии.

- Подготовка кокса к плавке: высев мелочи 35...40 мм и использование коксового орешка.

Данная технология получила массовое промышленное внедрение в мире в 90-х гг. XX века: она обеспечила экономию 3...5% кокса, возможность повышения расхода ПУТ и сохранения при этом производительности печей, не требует значительных капитальных затрат. С 2003 года данная технология успешно освоена на ОАО "ЕМЗ". Главное ее достоинство - это сильнейшее компенсирующее средство при вдувании ПУТ.

- Все мы хорошо знаем, что, там, где 3 доменщика, там по поводу оптимизации технологии 4 мнения. Почему так? Да потому что в наших доменных цехах отсутствуют методы количественной и объективной оценки оптимальности режима. Разработанная нами и используемая на металлургических предприятиях программа статистического исследования первичной информации дает именно эту информацию, что исключает все варианты, кроме оптимального. Тем более после того, как одна и та же рекомендация повторена многократно и в течение длительного времени: так было с расходом ПГ и О2 на ОАО "ЕМЗ", расходом ПГ, основностью шлака и долей окатышей в шихте на ОАО "ДМЗ". Оптимизация технологии обеспечивает стабилизацию и повышение устойчивости технологического режима, что также является важнейшим компенсирующим мероприятием.

- Вывод кокса из шихты и повышение рудных нагрузок однозначно и значительно снижают устойчивость технологического режима. Поэтому за рубежом освоение ПУТ-технологии повсеместно сопровождается внедрением мероприятий по стабилизации хода печей, в частности, за счет оснащения печей новыми схемами автоматики и приборами. К их числу относятся:

- - пирометры для непрерывного замера температуры чугуна по ходу выпуска и разработка на их основе алгоритма прогнозирования нагрева горна на ближайшие 3...6 часов;

- - автоматические системы корректировки нагрева горна, расхода кокса по показаниям нейтронных влагомеров;

- - автоматическая система, отключающая подачу ПУТ в фурму в случае сокращения или прекращения поступления в нее дутья;

- - автоматический непрерывный контроль химического состава и температуры колошникового газа с использованием современных газоанализаторов;

- - термозонды для замера температуры газа над уровнем засыпи по радиусу колошника;

- - автоматическая система для непрерывной передачи на телеэкран в помещение "контрольно-измерительных приборов" ДП ситуации в фурменных очагах;

- -обязательный ежесменный контроль химического и фракционного состава шихтовых материалов, кокса и ПУТ.

Улучшение оперативного контроля за состоянием технологического режима, качественное повышение его устойчивости и оптимальности являются абсолютно необходимыми компонентами - компенсирующими мероприятиями при подготовке ДП к применению ПУТ. У нас имеются наработки в связи с применением ПУТ по совершенствованию шлакового режима и условий десульфурации чугуна, способу ввода ПУТ в ДП, опыту обоснования и расчета технологии доменной плавки с применением ПУТ для конкретных технологических уcловий.

Мы знаем, что некоторые зарубежные фирмы гарантируют освоение эффективного вдувания ПУТ в количестве 120 кг/т чугуна и более на наших доменных цехах. Гарантии это хорошо. Но ведь ни одна из западных фирм не знает наших технологических условий, не внедрила ПУТ-технологию пока ни на одном из наших доменных цехов. Мы такую практику и опыт получили на ОАО "ДМЗ" в 1980...2005 гг. Мы глубоко убеждены в том, что за те 1,5...2,5 года, которые остались до ввода в эксплуатацию ПУТ-комплексов в Украине, в любом доменном цехе можно и необходимо провести работу по подготовке технологии и ДП к данному событию, разработке и внедрению соответственного комплекса компенсирующих мероприятий: только в этом случае освоение высокоэффективных технологических режимов с расходом ПУТ 100...150 кг/т чугуна возможно в течение 3...6 месяцев, а окупаемость дополнительных затрат составит 1...2 года.

Выводы

Металлургическим предприятиям еще до строительства ПУТ-комплексов необходимо начинать работу по расчету и оптимизации малококсовой технологии с применением ПУТ, выбору и внедрению соответствующих компенсирующих мероприятий.