Тема магистерской диссертации:

"ИССЛЕДОВАНИЕ ЭФФЕКТИВНОСТИ ПРОЦЕССА ПЕРЕМЕШИВАНИЯ СМЕСЕЙ С ЦЕЛЬЮ

СНИЖЕНИЯ ЕГО ЭНЕРГОЕМКОСТИ И ПОВЫШЕНИЕ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССОБМЕНА"

Научный руководитель: Гридин Сергей Васильевич

АКТУАЛЬНОСТЬ ТЕМЫ

Пищевая промышленность является крупной, постоянно развивающейся отраслью с высоким уровнем

энергопотребления. Удельные затраты энергии на производство пищевых продуктов в Украине в 2-4 раза

выше, чем в среднем в Европе, в 3-6 раз выше, чем в развитых европейских странах: Германии и Франции.

Поэтому, в основном, пищевые продукты, изготовленные в Украине, неконкурентоспособны на мировом рынке.

Если не предпринимать экстренных мер, то продукция украинских производителей пищевых продуктов будет

вытеснена и с отечественного рынка. Вместе с тем, именно продукция агропромышленного комплекса способна

быстро наполнять государственный бюджет, она характеризуется постоянным спросом, отечественные технологии

и сырье, как правило, гарантируют высокие пищевые качества готовых продуктов. Поэтому, целью энергетического

менеджера на пищевом предприятии является поиск экономически выгодных технических и организационно – технических

решений по снижению расхода энергетических ресурсов.

Одним из направлений решения проблемы энергоэффективности на пищевом предприятии является грамотная организация

технологических процессов производства: замена оборудования на современное с меньшим удельным энергопотреблением,

использование в процессе производства вторичные энергетические ресурсы. Однако экономическая составляющая

энергоменеджмента должна всегда учитывать рациональность внедряемых мероприятий с точки зрения финансовых

возможностей предприятия, стремиться к достижению оптимума между стоимостью мероприятия и его энергосберегающей эффективностью.

СОДЕРЖАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ ЧАСТИ

Практически на всех предприятиях пищевой промышленности используется такой процесс, как перемешивание компонентов

смесей. Перемешивание – способ получения однородных смесей и (или) интенсификации тепло- и массообмена в химической

аппаратуре. Перемешивание производится преимущественно в емкостных аппаратах с перемешивающими устройствами (обычно мешалками).

Процесс заключается в распределении растворенных веществ, взвешенных частиц и теплоты, а также в диспергировании капель и

пузырьков в жидкости путем приведения ее в вынужденное движение. При этом возникает циркуляционное течение жидкости по окружности

и (или) в меридиональном направлении, сопровождающееся появлением напряжений сдвига.

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и привода. Мешалка

является рабочим элементом устройства, которое закрепляется на вертикальном, горизонтальном или наклонном валу. Привод может быть

или непосредственно от электродвигателя (для быстроходных мешалок), или через редуктор и клиноременную передачу.

По строению лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные. По типу создаваемого мешалкой

потока жидкости в аппарате различают мешалки, обеспечивающие преимущественно тангенциальное, радиальное и осевое течения.

При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим кругам, параллельным

плоскости вращения мешалки. Перемешивание происходит за счет вихрей, которые возникают на кромках мешалки. Качество перемешивания

будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки.

Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата перпендикулярно оси

вращения мешалки. Осевой ход жидкости направлен параллельно оси вращения мешалки.

В промышленных аппаратах с мешалками возможны разные сочетания этих основных типов течения. Тип создаваемого потока,

а также конструктивные особенности мешалок определяют области их применения.

Характер и интенсивность перемешивания зависят от конструкций аппаратов и мешалок.

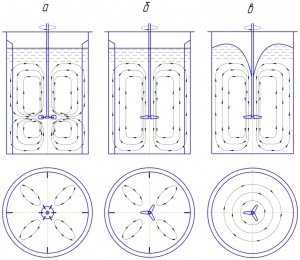

Ниже перечислены основные типы мешалок и изображенны направления потоков при работе некоторых из них.

Мешалки делятся на быстроходные и тихоходные.

К быстроходным мешалкам относятся пропеллерная, турбинная, дисковая и лопастная мешалка. Эти мешалки в зависимости

от формы лопаток (лопастей) и способа их установки могут создавать радиальный, осевой и радиально-осевой потоки жидкости.

Рис. 1. Схема работы турбинных и пропеллерных быстроходных мешалок:

Рис. 1. Схема работы турбинных и пропеллерных быстроходных мешалок:

а - турбинная, емкость с перегородками; б - пропеллерная, емкость с перегородками; в - турбинная или пропеллерная, емкость без перегородок.

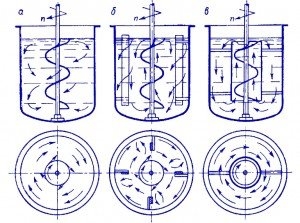

К тихоходным мешалкам относится лопастная, якорная и рамная мешалка. Они создают главным образом окружной поток жидкости, т. е. жидкость

вращается вокруг оси аппарата. В эту группу входят также шнековая и ленточная мешалка.

Рис.2. Примеры различных вариантов установки шнековых мешалок:

Рис.2. Примеры различных вариантов установки шнековых мешалок:

а) сосуд без перегородок; б) сосуд с перегородками; в) мешалка с диффузором и сосуд без перегородок.

Существуют специальные конструкции мешалок, например мешалки, создающие большие напряжения сдвига, (фактически ими могут быть некоторые

типы турбинных мешалок), вибрационные, скребковые мешалки и т. д.

Процесс перемешивания является довольно энергоемким, т.к. происходит потребление значительного количества электрической энергии приводом

мешалки. В свою очередь скорость вращения мешалки зависит от вязкости перемешиваемой среды. Чаще всего процесс перемешивания

сопровождается подогревом смеси за счет тепла от тепловой рубашки вокруг емкости, содержащей смесь. Интенсивность и равномерность

процесса теплообмена зависит от формы мешалки, ее скорости вращения, а значит, и от вязкости перемешиваемой среды. Т.о. основной

целью исследовательской части магистерской работы является установление зависимостей между всеми вышеперечисленными параметрами и

построение математической модели процесса перемешивания. Данная модель должна позволять рассчитывать при конкретной вязкости

перемешиваемой среды оптимальную скорость вращения мешалки и, соответственно, потребление электрической энергии, а также определять

параметры соответствующего теплового режима.

ЦЕЛИ МАГИСТЕРСКОЙ РАБОТЫ

Проведенное исследование позволяет выбирать для конкретного пищевого продукта специальное смешивающее оборудование, которое обеспечит

выгодное сочетание технологических параметров

с минимальными затратами тепловой и электрической энергии и оптимальной

стоимостью оборудования. Кроме этого структурный анализ всех технологических процессов на обследуемом пищевом предприятии поможет

оценить его потенциал энергосбережения и составить экономически обоснованную программу энергосберегающих мероприятий.

с минимальными затратами тепловой и электрической энергии и оптимальной

стоимостью оборудования. Кроме этого структурный анализ всех технологических процессов на обследуемом пищевом предприятии поможет

оценить его потенциал энергосбережения и составить экономически обоснованную программу энергосберегающих мероприятий.

© DonNTU 2009 Yarunicheva D.

Автореферат Биография Индивидуальное задание