Тема магістерської дисертації:

"ДОСЛІДЖЕННЯ ЕФЕКТИВНОСТІ ПРОЦЕСУ ПЕРЕМІШУВАННЯ СУМІШЕЙ З МЕТОЮ ЗНИЖЕННЯ

ЙОГО ЕНЕРГОЄМНОСТІ І ПІДВИЩЕННЯ ІНТЕНСИФІКАЦІЇ ТЕПЛОМАСООБМІНУ"

Науковий керівник: Грідін Сергій Васильович

АКТУАЛЬНІСТЬ ТЕМИ

Харчова промисловість є крупною галуззю, що постійно розвивається, з високим рівнем

енергоспоживання. Питомі витрати енергії на виробництво харчових продуктів в Україні в 2-4

рази вище, ніж в середньому в Європі, в 3-6 разів вище, ніж в розвинених європейських країнах: Німеччині

та Франції. Тому, в основному, харчові продукти, виготовлені в Україні, неконкурентоспроможні

на світовому ринку. Якщо не здійснювати екстрених заходів, то продукція українських виробників

харчових продуктів буде витиснена і з вітчизняного ринку. В той же час саме продукція

агропромислового комплексу здатна швидко наповнювати державний бюджет, вона характеризується

постійним попитом, вітчизняні технології і сировина, як правило, гарантують високі харчові

якості готових продуктів. Тому метою енергетичного менеджера на харчовому підприємстві

є пошук економічно вигідних технічних і організаційно – технічних рішень щодо зниження витрат енергетичних ресурсів.

Одним з направлень вирішення проблеми енергоефективності на харчовому підприємстві є

грамотна організація технологічних процесів виробництва: заміна устаткування на

з меншим питомим енергоспоживанням, використання в процесі виробництва вторинних

енергетичних ресурсів. Проте економічна складова енергоменеджмента повинна завжди

враховувати раціональність упроваджуваних заходів з точки зору фінансових можливостей

підприємства, прагнути до досягнення оптимуму між вартістю заходу і його енергозберігаючою ефективністю.

ЗМІСТ ЕКСПЕРИМЕНТАЛЬНОЇ ЧАСТИНИ

Практично на всіх підприємствах харчової промисловості використовується такий процес, як

змішування компонентів сумішей. Змішування – спосіб отримання однорідних сумішей і (або) інтенсифікації тепло-

і масообміну в хімічній апаратурі. Змішування проводиться переважно в ємкісних апаратах з

перемішуючими пристроями (зазвичай мішалками). Процес полягає в розподілі розчинених речовин, зважених

часток і теплоти, а також в діспергированії крапель і бульбашок в рідині шляхом приведення її у вимушений рух.

При цьому виникає циркуляційний хід рідини по колу і (або) в меридіональному напрямку, що супроводжується

появою напруги зрушення.

Механічні перемішуючі пристрої складаються з трьох основних частин: власне мішалки, валу і приводу. Мішалка

є робочим елементом пристрою, що закріплюється на вертикальному, горизонтальному або похилому валу. Привід може бути

або безпосередньо від електродвигуна (для швидкохідних мішалок), або через редуктор чи кліноремінну передачу.

За будовою лопатей розрізняють мішалки лопатеві, пропелерні, турбінні і спеціальні. За типом створюваного мішалкою

потоку рідини в апараті розрізняють мішалки, забезпечуючі переважно тангенціальну, радіальну і осьову течії.

При тангенціальній течії рідина в апараті рухається переважно по концентричних колах, паралельних

плоскості обертання мішалки. Змішування відбувається за рахунок вихорів, що виникають на кромках мішалки. Якість змішування

буде найгіршою, коли швидкість обертання рідини дорівнює швидкості обертання мішалки.

Радіальна течія характеризується направленим рухом рідини від мішалки до стінок апарату перпендикулярно осі

обертання мішалки. Осьовий перебіг рідини направлений паралельно осі обертання мішалки.

У промислових апаратах з мішалками можливі різні поєднання цих основних типів течії. Тип створюваного потоку,

а також конструктивні особливості мішалок визначають сфери їх застосування.

Характер і інтенсивність перемішування залежать від конструкцій апаратів і мішалок.

Нижче перераховані основні типи мішалок і змальовані направлення потоків деяких з них.

Мешалки діляться на швидкохідні та тихохідні.

До швидкохідних мішалок відносяться пропелерна, турбінна, дискова і лопатева мішалки. Ці мішалки залежно від форми

лопаток (лопатей) і способу їх установки можуть створювати радіальний, осьовий і радіально-осевой потоки рідини.

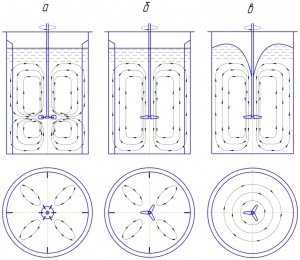

Рис. 1. Схема роботи турбінних і пропелерних швидкохідних мішалок.

Рис. 1. Схема роботи турбінних і пропелерних швидкохідних мішалок.

а – турбінна, ємність з перегородками; б – пропелерна, ємність з перегородками; у – турбінна або пропелерна, ємність без перегородок.

До тихохідних мішалок відноситься лопатева, якірна і рамна мішалки. Вони створюють головним чином окружний потік рідини,

тобто рідина обертається довкола осі апарату. У цю групу входять також шнековая і стрічкова мішалки.

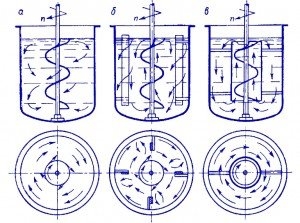

Рис.2. Приклади різних варіантів установки шнекових мішалок:

Рис.2. Приклади різних варіантів установки шнекових мішалок:

а) ємність без перегородок; би) ємність з перегородками; у) мішалка з дифузором і ємність без перегородок.

Існують спеціальні конструкції мішалок, наприклад мішалки, що створюють велику напругу зрушення, (фактично ними можуть бути деякі

типи турбінних мішалок), вібраційні, скребкові мішалки і так далі

Процес змішування є досить енергоємним, оскільки відбувається споживання значної кількості електричної

енергії приводом мішалки. У свою чергу швидкість обертання мішалки залежить від в'язкості середи, що перемішується. Найчастіше процес

перемішування супроводжується підігрівом суміші за рахунок тепла від теплової сорочки довкола ємкості, що містить суміш. Інтенсивність

і рівномірність процесу теплообміну залежить від форми мішалки, її швидкості обертання, а значить, і від в'язкості середи, що змішується.

Таким чином, основною метою дослідницької частини магістерської роботи є встановлення залежностей між всіма вищепереліченими

параметрами і побудова математичної моделі процесу змішування. Дана модель повинна дозволяти розраховувати при конкретній

в'язкості середи оптимальну швидкість обертання мішалки і, відповідно, споживання електричної енергії, а також

визначати параметри відповідного теплового режиму.

ЦІЛІ МАГІСТЕРСЬКОЇ РОБОТИ

Проведене дослідження дозволяє вибирати для конкретного харчового продукту спеціальне змішуюче устаткування, яке забезпечить вигідне поєднання технологічних параметрів з мінімальними витратами

теплової і електричної енергії і оптимальною

вартістю устаткування. Окрім цього структурний аналіз всіх технологічних процесів на обстежуваному харчовому підприємстві допоможе

оцінити його потенціал енергозбереження і скласти економічно обгрунтовану програму енергозберігаючих заходів.

теплової і електричної енергії і оптимальною

вартістю устаткування. Окрім цього структурний аналіз всіх технологічних процесів на обстежуваному харчовому підприємстві допоможе

оцінити його потенціал енергозбереження і скласти економічно обгрунтовану програму енергозберігаючих заходів.

© DonNTU 2009 Yarunicheva D.

Автореферат Біографія Індивідуальне завдання