| Главная страница ДонНТУ | Портал магистров | Поисковая система ДонНТУ |

|

Переходченко Алексей АлександровичФакультет: горно-геологическийКафедра: технология и техника геологоразведочных работСпециальность: бурение скважинТема магистерской работы: Разработка колонкового снаряда с обратной призабойной циркуляцией жидкостиРуководитель: доцент Русанов Владислав Адольфович |

| Автобиография | Библиотека | Ссылки | Результаты поиска в Интернет | Индивидуальное задание |

Автореферат квалификационной работы магистра | |||||||||||||

"Разработка колонкового снаряда с обратной призабойной циркуляцией жидкости" | |||||||||||||

АКТУАЛЬНОСТЬ В современных условиях интенсивного освоения прибрежной зоны и развития новой отечественной отрасли морского строительства особую важность приобретают задачи перевода техники и технологии разведки на шельфе на более высокий перспективный уровень. Как показывают исследования ряда производственных организаций, ведущих НИИ и вузов весьма сложным вопросом является обеспечение повышенных требований к качеству керновой пробы при однорейсовом бурении скважины глубиной 8-10м в рыхлых отложениях морского дна. Сложность отбора проб в несвязных грунтах объясняется наличием «свайного» эффекта в керноприемной трубе, начало наступления которого можно отдалить созданием обратной промывки скважины [1]. | |||||||||||||

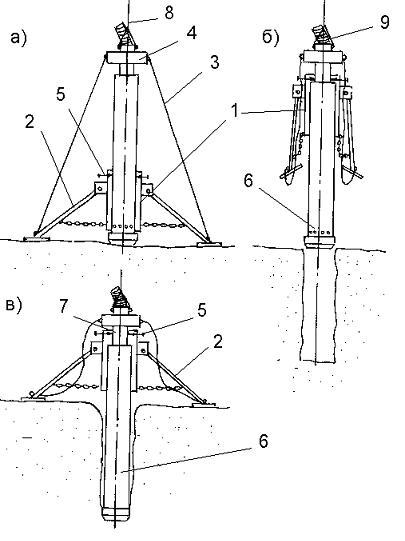

ОБЗОР СУЩЕСТВУЮЩИХ РАЗРАБОТОК Для бурения в верхнем слое морского дна как в отечественной практике, так и за рубежом используют различные ЛТС с глубиной бурения от 4 до 5-6м в зависимости от характера отложений. В настоящие время насчитывают более 20 видов различных модификаций ЛТС, которые классифицируются по типу передачи энергии и ее виду, по процессам, происходящим в колонковой трубе. Такое положение сложилось в следствии того что многие ЛТС не обеспечивают качественного отбора проб донных отложений. Все это потребовало создания новых видов ЛТС, обладающих универсальностью в отношениях условий эксплуатации и широкой вариации физико-механических свойств проходимых пород. Как показывают исследования ряда ведущих НИИ, одним из перспективных направлений решения этой задачи, является создание автономных пробоотборников ударного и ударно-вибрационного действия. Как правило большинство пробоотборников, использующих рассматриваемый способ погружения, не дороги, просты по конструкции, имеют управляемые режимы. Для погружения этих пробоотборников в грунт используется пневматический, гидравлический и электрический приводы [2]. Из ЛТС с пневмоударным погружателем наиболее известны пневматические пробоотборники МП-1 (Санкт-Петербургская горная академия, Россия) пробоотборники американских инженеров Б. дель Ре и Дж. Костиглиола английской компании "Terresearch» ведомства ВМФ США Мослера Шпана, канадской фирмы "Woodward Clyde Consultants", итальянской фирмы "Marine Geophisical". Наиболее мощным виброотборником в мире является установка "Виброкор" американской фирмы "Элпайн джэофизикэл ассосиэтэс", позволяющий отбирать пробы диаметром 89 мм и длиной до 12 м. В качестве привода в ней использован пневматический поршневой вибратор. Так как отработанный воздух из вибратора выходит на дневную поверхность по специальным шлангам, это позволяет эксплуатировать установку на глубинах моря до 40 м. В целом же, установки, использующие энергию сжатого воздуха, имеют ограниченную область применения по глубине моря из-за сложности выпуска отработанного воздуха при противодействии гидростатического давления толщи воды. Кроме того, при применении пневмоэнергии условие пропорциональности подводимой к забою энергии и производительности разрушения горной породы выполнить трудно. Изотермический К.П Д. компрессора лежит в пределах 0.55 — 0.60; утечки воздуха в сети нередко достигают 50 — 70 %; велики потери давления в сети; невысок К.П.Д. пневматического двигателя, работающего под толщей воды. Все это обуславливает значительные габариты пневмопривода необходимой мощности для достаточного К.П.Д. передачи энергии колонковому набору и затрудняет использование пневмоударных механизмов в составе ЛТС для подводного бурения с мало- и среднетоннажных плавсредств. Очень широкое распространение получили пробоотборники с электроприводом. Наибольшее признание такие пробоотборники получили в США . Это трубка Дж. Сандерса безрамная вибротрубка известного американского по морским пробоотборникам А. Росфепьдера. Определенный интерес представляют установки германской фирмы "Preusag Aktengesselschaft Meerestechnik", английской фирмы "Alluvial Mining Ltd" . В 1965 году сотрудником института океанографии Кудиновым Е.И. (Россия) предложена вибропоршневая трубка ПБВТ-65, предназначенная для отбора колонок длиной до 12 м при глубине моря до 200 м. Все испытания в целом показали возможность отбора проб большой длины из рыхлых осадков, но поставила и ряд серьезных задач, которые необходимо еще решить. Это вопрос о стабилизации положения трубки на дне, проблема извлечения длинного грунтоноса, особенно при качке или сносе плавучего основания, не удовлетворяет и малый диаметр отбираемого керна. Хорошо известен вибробуровой снаряд Приморского территориального геологического управления, позднее модернизированный МГРИ. Как и рассмотренные выше вибро-трубки, он создан на основе электрического вибратора. Особенность его состоит в том, что вибратор помещен в герметичный цилиндрический кожух, виброизоляция которого позволила на 40 — 50 % снизить потери мощности вибратора, повысило механическую скорость бурения и на 31 % увеличило глубину погружения. Однако, указанные мероприятия оказались недостаточными для эффективной работы при опробовании плотных песчаных и глинистых отложений, а также отложений, содержащих валунно-галечный материал. Это существенно ограничило его область применения. Опыт эксплуатации пробоотборников фирмы "Менард" показал преимущества виброударного способа бурения над вибрационным. Этот факт стимулировал разработку во многих странах образцов пробоотборников с вибромолотами. При этом стремление использовать серийно выпускаемые вибромеханизмы привело к широкому применению электропривода, потребовавшего размещения вибромолота в герметическом контейнера. Но при таком решении энергия удара тратится на только на погружение колонковой трубы, но и на вибрацию контейнера с "присоединенной массой" воды. Поэтому скорость внедрения снаряда в грунт остается меньше максимально возможной. Для устранения указанного недостатка в некоторых конструкциях предложено помещать вибромолот в воздушный колпак, давление в котором регулируется в зависимости от глубины погружения. Примером пробоотборника, в котором использовано такое решение, может служить конструкция установки ПБВ-5, разработанная НПО"Южморгео" [3]. Анализ конструкций и данных применения рассмотренных выше известных конструкций ЛТС с электроприводом (ЛТС(Э)) позволяет выделить группы недостатков, тормозящих широкое использование ЛТС(Э) для реализации повышенных требований к показателям однорейсового бурения подводных скважин: По сравнению с рассмотренным выше пневматическим и электрическим приводом гидравлический привод обладает целым рядом существенных преимуществ . Завершены разработки пробоотборника с колцевым гидроударником конструкции Л.Н. Нейтмана и В.В. Москвитина, позволяющего отбирать пробы длиной 4 м и диаметром 100 мм из песчаных осадков средней плотности. Большая группа различных конструкций установок с гидроударным приводом (ПГУ-72, ПУВБ-150, УГВП-150, УГВП-130/8 и др.) разработана в ДонНТУ. Теоретическое обоснование их принципа действия, исследования физических процессов, протекающих в ГМ при работе на потребитель, представленный колонковым набором, результаты промышленных испытаний освещены в работах . В установках ПГУ-72 и ПУВБ-150 впервые в мировой практике был использован в качестве погружателя ГМ двойного действия с дифференциальным поршнем и двухклапанным распределением рабочей жидкости, с реализацией обратной промывки жидкости в буровом снаряде, что позволило уменьшить силу трения керна о внутреннюю поверхность колонковой трубы, повысить выход керна и увеличить рейсовую проходку. Несмотря на явные преимущества установок ПГУ-72 и ПУВБ-150 по сравнению с известными ЛТС их область эксплуатации оказалась весьма ограниченной возможностями буровых судов. В следствие значительных усилий извлечения снарядов, необходимости наличия больших свободных пространств на палубе и высокогабаритных грузоподъемных приспособлений эксплуатация их с малотоннажных судов становилась невозможной [4]. В конце 80-х годов в ДПИ были созданы и успешно внедрены установки УГВП-130/8 и УГВП-150, эксплуатационные и технические характеристики которых обеспечивали не только увеличенную длину опробования, но и возможность эксплуатации с буровых судов, имеющих незначительные свободные палубные пространства и малогабаритные грузоподъемные средства (рис. 1)

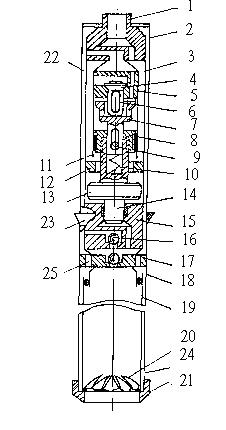

Рисунок 1 – Установка погружная УГВП-130/8. а) постановка на дно и начало бурения; б) подъем установки со дна; в) окончание бурения Установки УГВП-130/8 и УГВП-150 оснащены специальной опорой, представляющей собой спускаемую на канате конструкцию , состоящую из раскрывающегося цилиндрического корпуса 1 с шарнирно закрепленными на нем тремя складывающимися ногами 2, связанными тросами 3 с хомутом 4. В рабочее положение опора переводится за бортом судна (см. рис. 1.a) при спуске установки на дно моря. В процессе погружения пробоотборника 6 фиксаторы 5 скользят по поверхности колонковой трубы, не препятствуя углубке скважины. По окончании бурения пробоотборник вместе с опорой за счет захвата конусного кольца 7 фиксаторами 5 извлекается с помощью каната 8 из скважины и подтягиваются к борту судна (см. рис.1.б). Основным исполнительным органом установки является гидровибрационный пробоотборник (рис. 2), состоящий из гидравлического вибратора, генерирующего вибрацию и ударные импульсы, и двойного колонкового снаряда.

Рисунок 2 – Гидровибрационный пробоотборник установки УГВП-130/8 В исходной позиции боек 13 под действием силы тяжести находится в крайнем нижнем положении, вследствие чего впускной клапан 4 закрыт, а выпускной клапан 7 — открыт. Морская вода буровым насосом по нагнетательному шлангу подается в гидровибратор. По каналу в переходнике 1 и зазору между корпусом 3 и цилиндром 11 вода поступает под поршень 8, вызывая его подъем. Поршень 8, перемещаясь вверх, сжимает пружину 10 и, дойдя до выпускного клапана 7, наносит по нему удар. За счет силы удара сжатой пружины 10 и частичного совместного хода с бойком 13 выпускной клапан 7 перекроет каналы в распределительной коробке 5, а впускной клапан 4 откроется, поскольку оба они связаны толкателем 6. Жидкость одновременно начнет поступать и в верхнюю полость цилиндра 11. В момент перестановки клапанного блока боек нанесет удар по верхней наковальне 12. По мере поступления жидкости в верхнюю полость цилиндра поршень 8 и боек 13 устремляются вниз, так как площадь поршня сверху больше, чем снизу, на величину поперечного сечения штока 14. Клапанный блок будет сохранять свое верхнее положение за счет давления жидкости на выпускной клапан 7. Перестановка блока в исходное положение произойдет после захвата пальцем 9 клапана 7 и совместного хода вниз. При перестановке клапанов боек нанесет удар по нижней наковальне 15. Далее цикл работы повторится. Отработанная в гидровибраторе жидкость по зазору 22, каналам 23 разделительной муфты 17, зазору между наружной 18 и внутренней 19 колонковыми трубами и через отверстия 24 поступает на забой скважины выше башмака 21, размывая грунт. Этим достигается гидромониторный эффект, увеличение диаметра скважины, снижение силы трения и бокового сопротивления. НБ для создания обратной циркуляции промывочной жидкости выполнен в нижней наковальне 15 и состоит из клапана 16 и системы распределительных каналов. Роль плунжера насоса выполняет шток 14. Во время хода штока вверх происходит всасывание воды из скважины через внутреннюю колонковую трубу 19 в камеру под штоком, а при ходе его вниз вода выбрасывается в скважину через клапан 16, зазор 22 между корпусом гидровибратора 3 и наружным корпусом 2, каналы 23, кольцевое пространство между наружной 18 и внутренней 19 колонковыми трубами, а также через отверстия 24. Буровой снаряд представляет собой двойную колонковую трубу состоящую из наружной трубы 18 и внутреннего керноприемника 19, специального лепесткового кернозахватывающего устройства 20 и породоразрушающего инструмента 21. Для предохранения керна от разрушения внутренняя керноприемная труба 19 уплотнена манжетами в башмаке 21 и в цилиндре разделительной муфты 17 [5]. Погружение колонкового набора в грунт происходит под действием четырех факторов: ударных импульсов, вибрации, размыва и безынерционной нагрузки. Заглубление облегчается возникновением дополнительной нагрузки за счет понижения давления внутри керноприемника при работе НБ гидровибратора. Таким образом, принципиальным отличием разработанного пробоотборника от существующих является использование комбинированного ударно-вибрационного способа бурения с интенсивным размывом стенок скважины, способствующим резкому снижению бокового трения и сопротивления и, как следствие, усилия извлечения, которое не превышает веса установки. Все это способствует значительному увеличению рейсовой углубки и механической скорости.

Рисунок 3 – Иллюстрация схемы постановки снаряда на забой (рисунок анимирован; количество циклов повторения – 0; объем – 134,2Кб; размер – 300*400) Анализ технических характеристик и результатов применения УГВП свидетельствует о наличии значительных резервов расширения их области использования. В первую очередь это относится к возможности реализации повышенных требований к качеству опробования и глубине бурения скважин при эксплуатации ЛТС с мало- и среднетоннажных плавсредств [6]. ПРОБЛЕМЫ И ЗАДАЧИ В настоящее время при бурении инженерно-геологических скважин остается нерешенной задача получения пробы грунта, качество которой обеспечит достоверное определение физико-механических свойств массива. Особые затруднения возникают при определении физико-механических свойств мягких неустойчивых грунтов, которые наиболее подвержены нарушениям в процессе отбора монолитов. Поставленная задача сводится к улучшению качества отбираемых проб грунта путем уменьшения свайного эффекта. ЗАКЛЮЧЕНИЕ Таким образом, в результате выполнения магистерской работы будет решена актуальная задача, которая заключается в создании колонкового снаряда с обратной призабойной циркуляцией жидкости, обеспечивающей отбор качественной пробы грунта. Это, в свою очередь, обеспечит точное определение физико-механических свойств грунта и изучение геологического разреза. СПИСИОК ЛИТЕРАТУРЫ

Важное замечание При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: 25 декабря 2009 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. |

| Автобиография | Библиотека | Ссылки | Результаты поиска в Интернет | Индивидуальное задание |