Рудковская Кристина Александровна

Факультет: горно-геологическийКафедра: технология и техника геолого-разведочных работСпециальность: бурениеТема выпускной работы:Разработка технических средств для ликвидации аварий в разведочных скважинахНаучный руководитель: Рязанов Андрей Николаевич |

| Автобиография | Автореферат | Библиотека | Ссылки | Отчёт о поиске | Коллекция свечей |

Автореферат

Введение

Прихваты и обрывы являются наиболее распространёнными видами аварий, приводят к преждевременному выходу из строя оборудования и инструмента. Зачастую обрывы, развертывания и падения инструмента происходят одновременно с прихватами бурового инструмента или колонкового набора.

На ликвидацию таких аварий затрачивается в среднем от 30 до 80% непроизводительных затрат времени и средств.

Различают следующие типы обрывов:

По месту слома: 1) в сжатой части бурильной колонны; 2) в растянутой части бурильной колонны.

По месту обрыва: 1) в целом теле бурильных труб, замков и муфт; 2) в резьбовых соединениях бурильных труб; 3) в соединительном ниппеле переходника колонковой трубы на бурильные трубы. Последний вид имеет подвиды: обрыв тела труб в месте нарезки; срыв витков трубных резьб, деталей замка, муфт и самой трубы; поломка корпуса ниппеля замка; срыв ниток резьбы конуса ниппеля; выкрашивание отдельных витков конуса ниппеля [3].

По форме обрыва: 1) клиновидный; 2) прямой; 3) фигурный; 4) спиралевидный.

По количеству разрушений, возникающих одновременно: 1) одинарный; 2) двойной.

По характеру проводимых операций, во время которых произошла авария: 1) спуск: бурового снаряда; 2) установка снаряда на забой; 3) углубка скважины; 4) подъем бурового снаряда; 5) натяжение или расхаживание бурильной колонны; 6) в процессе заклинивания керна [1].

По оборванному концу в скважине: 1) в желобах, кавернах и пустотах; 2) параллельно оси скважины.

По времени обнаружения обрыва: 1) непосредственно после возникновения; 2) своевременно не замеченный [3, 5].

Причиной обрыва колонны бурильных труб в общем случае наиболее часто выступает вовремя не замеченный прихват снаряда. Эти виды аварий зачастую появляются одновременно. Прихваты отличаются большой сложностью и трудоёмкостью ликвидационных работ. Прихваты колонковых наборов и породоразрушающих инструментов разделяются на следующие виды:

1. Прихват шламом.

Этот тип аварий – самый многочисленный в группе прихватов. Прихваты снаряда шламом происходят при всех способах разведочного бурения. Чаще всего прихваты инструмента шламом возникают при прекращении циркуляции промывочной жидкости, когда шлам оседает в кольцевом зазоре между колонковом набором и стенками скважины, а при обратной схеме циркуляции жидкости – между внутренний поверхностью колонковой трубы и керном. Если шлама много, то он может накапливаться также над переходникам или шламовой трубой, заклинивая снаряд не только по боковой поверхности, но и сверху.

Прихват шламом возможен при несоблюдении требований технологии бурения; оставлении инструмента на забое без промывки и движения; использовании неисправных насосов; закачке глинистого раствора с большим содержанием песка, несвоевременной чистке отстойников, желобов и приемных емкостей.

Часто такие прихваты возникают при бурении во время частичного, полного и катастрофического поглощения промывочной жидкости [6].

2. Прихват горными породами.

Он возможен при обвале стенок скважины, прижоге коронок, зажиме снаряда пучащимися породами, расклинке керном, распределенным по стволу скважины, при расчленении колонкового набора подвижными блоками горных пород с большими поверхностями скольжения, при затяжке в желоба, бурении трещиноватых зон, где наблюдаются отдельные вывалы и др. Прихваты горной породой также могут быть верхними, боковыми и полными, с прекращением и без прекращения циркуляции промывочной жидкости.

Под прижогом понимается прихват бурового снаряда, вызванный спеканием матрицы алмазной коронки с горной породой или шламом. Причиной этого является полное отсутствие или недостаточная подача промывочной жидкости на забой, в результате чего коронка и порода (шлам) нагреваются за счет трения до высоких температур и спекаются или свариваются между собой.

Значительное число прихватов это группы обусловлено обвалом стенок скважины при бурении неустойчивых, слабо связных, трещиноватых пород, тектонических и закарстованных зон.

Если обрушаются стенки скважины на значительном интервале, то циркуляция прекращается и не восстанавливается. Осыпающаяся порода скапливается в стволе, образуя висячие пробки над забоем. Основной причиной этих осложнений в осадочных толщах следует считать физико–химическое воздействие промывочной жидкости на породу.

Обвалы наблюдаются также при резком снижении уровня жидкости в скважине после подъема снаряда на поверхность.

В скальных породах вывалы возможны только при механическом воздействии бурильной колонны. Прихват снаряда из-за обвала стенок может встречаться при углубке, спуско-подъемных операциях, заклинивании керна, проработке и расширении ствола, ликвидации аварий, извлечении обсадных труб.

Для выбора метода и технологии ликвидации аварии различают:

- Верхний прихват, когда колонковый набор зажимается породой только выше переходника или шламовой трубы.

- Боковой прихват, когда горная порода попадает в кольцевой зазор между трубами и стенками скважины и препятствует вращению и извлечению снаряда на поверхность.

- Полный прихват, когда колонковый набор раскреплен и по боковой поверхности и сверху (инструмент не вращается и не перемещается) [4].

3. Прихват бурового снаряда керном

Такая авария может возникнуть при подъеме бурового снаряда, во время которого из колонковой трубы могут выпадать отдельные куски керна, располагающиеся в стенках скважины и желобах на различных интервалах. При спуске коронка расклинивается между стенкой скважины и керном, вызывая прихват снаряда.

4. Прихват глинистой коркой.

Такой прихват возникает вследствие прилипания бурового снаряда к глинистой корке под действием перепада давления жидкости.

5. Прихват осколками железа разбуренных колонковых труб и породоразрушающих инструментов или отколовшимися кусками муфтово-замковых соединений. Происходят они в процессе или после разбуривания и фрезерования колонковых труб и коронок – за счет неполного удаления оставленных осколков, попадания последних в каверны и трещины.

6. Прихват дробью.

7. Прихват предметами, упавшими в скважину.

Происходит расклинивание инструмента предметами, упавшими с поверхности (гайки, зажимные плашки, ключи и пр.).

8. Сложный (комбинированный) прихват, представляющий собой сочетание описанных выше видов прихватов [8, 9].

Актуальность темы

Обрывы, развертывания и падения инструмента часто сопровождаются прихватами или предшествуют им. Прихват бурильной колонны и, одновременно, её обрыв являются сложной аварией, требующей огромных затрат времени и средств на ликвидацию. С ростом глубин бурения технических скважин сложность и тяжесть прихватов, а также процесса их ликвидации непрерывно возрастают. Значительно повышаются затраты на вспомогательные операции, связанные с предупреждением и ликвидацией прихватов, а также предшествующих им осложнений [6].

Разработка и внедрение эффективных методов и технических средств предупреждения и ликвидации подобных аварий являются одной из актуальных проблем бурения технических скважин.

Создание комплекса устройств, состоящего из наружной освобождающейся труболовки и гидроударника позволит сократить время на ликвидацию аварии. Поскольку данный комплекс осуществляет одновременно захват колонны за оборванную часть трубы и, удерживая её, передаёт динамические нагрузки, способствующие ликвидации прихвата. Так как обрыв зачастую происходит вдоль тела трубы или с образованием неровностей на её верхнем торце, то применение именно труболовки позволяет захватить и извлечь колонну. Способность труболовки освобождаться от оборванной колонны, когда прихват ликвидировать не удалось, является также большим преимуществом данного комплекса. Т.к. аварийный инструмент извлекается на поверхность, а не остаётся в скважине.

Цель и задачи разработок и исследований

Целью данной работы является разработка комплекса устройств для ликвидации обрывов бурильной колонны в скважине, вызванных прихватом инструмента.

Идеей работы является разработка технических средств, сокращающих время на ликвидацию обрыва бурильной колонны, вызванного прихватом.

Задачи, решаемые для достижения поставленной цели:

- разработка принципиальных схем труболовки и гидроударника.

- проведение расчётов устройств для выбора оптимальных параметров захватывающего узла труболовки и параметров гидроударника [2, 10].

Предметом исследований являются конструкции существующих труболовок и гидроударников.

Объектом исследований выступают современные технические средства для ликвидации прихватов и обрывов в скважине.

Апробация работы

Доклад на тему «Разработка наружной освобождающейся труболовки» на VIII Всеукраинской научно-технической конференции студентов «Бурение», проводившейся в Донецке 25 апреля 2008 г.

Получен диплом за активное участие и лучший доклад на тему «Разработка технических средств для ликвидации аварий в разведочных скважинах» на IX Всеукраинской научно-технической конференции студентов «Бурение», проводившейся в Донецке 23 апреля 2009 г.

Обзор исследований и разработок по теме

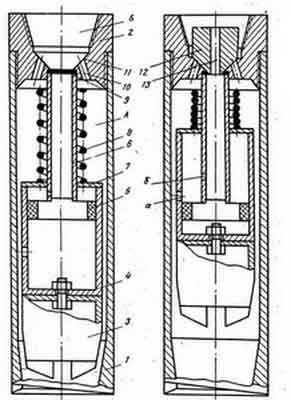

Устройства для ликвидации обрывов многообразны, однако наиболее эффективными являются освобождающиеся труболовки. Одной из них является труболовка по авторскому свидетельству №927960 (рисунок 1).

Рисунок 1 – Труболовка: а – рабочее состояние, общий вид; б – момент освобождения узла захвата от аварийной колонны труб

Труболовка состоит из корпуса 1 с внутренней полостью А, который через переводник 2 соединен с колонной бурильных труб. В конусной части корпуса размещены три плашки 3, соединенные с рабочим цилиндром 4 механизма освобождения труболовки от аварийных труб. Плашки 3 имеют коническую форму тыльной части, в следствии чего они могут перемещаться по конической поверхности корпуса 1, а с внутренней стороны - гребенчатую поверхность, которая обеспечивает врезание плашки в тело оставшейся в скважине трубы. В цилиндре 4, выполненным с контрольным отверстием для прохода закачиваемой жидкости, размещен поршень 5, соединенный с полым штоком 6, проходящего через крышку цилиндра 7. Шток 6 соединен с переводником 2 и выполнен в нижней части с радиальным отверстием а. Между переводником 2 и крышкой цилиндра 7 размещена пружина 8. Полый шток б снабжен разрывной мембраной 9, например из резины, которая установлена в его промывочном канале. Переводник 2 имеет концентрично расположенные дополнительные каналы 10, сообщающие его полость Б с полостью корпуса А, для подачи жидкости в скважину, и седло 11 под сбрасываемую заглушку 12 со сквозным центральным каналом 13.

Труболовку на колонне бурильных труб спускают в скважину и включают промывку. Жидкость через каналы 10 попадает в скважину и производит ее промывку от шлама. Одновременно труболовка, дойдя до верхнего участка аварийной трубы, накрывает ее. Труба войдя в труболовку начинает давить на плашки 3. Которые в свою очередь через рабочий цилиндр 4 давят на пружину 8, приподнимаются и пропускают трубу в труболовку. При подъеме труболовки плашки 3 под действием пружины 8 опускаются и захватывают аварийную трубу.

В случае невозможности извлечения колонны оборванных труб, труболовку освобождают от прихваченной трубы. Для этого через бурильные трубы сбрасывают заглушку 12, которая своим нижним концом разрушает мембрану 9, а боковой поверхностью перекрывает каналы 10 в переводнике 2. Промывочная жидкость проходя через центральный сквозной канал 13 заглушки 12 попадает в полый шток б и через отверстие б входит в цилиндр 4, перемещая его вверх относительно неподвижного поршня 5 до контрольного отверстия а, после чего она выходит из цилиндра 4 и попадает в корпус 1 труболовки. Перемещаясь вверх, цилиндр 4 увлекает с собой захватные плашки 3, которые освобождаются от аварийной трубы. После этого труболовку свободно поднимают на поверхность [7].

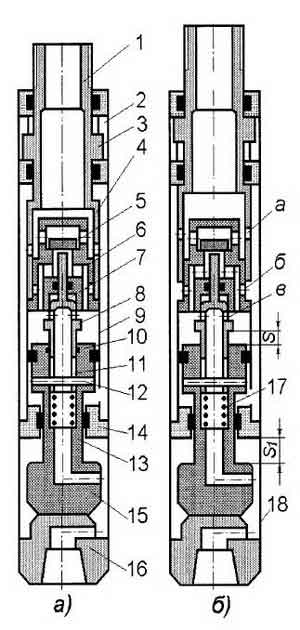

Наиболее эффективным методом ликвидации прихватов является гидроударный метод. Примером устройства, реализующего данный метод, может выступить гидроударник двойного действия ГУ-168 (рисунок 2).

Рисунок 2 – Схема гидроударника ГУ-168 (ДонНТУ)

Гидроударник включает переходник 1 жестко связанный со шлицевым штоком 3 и муфтой 4, впускной клапан 5, клапанную коробку 6, толкатель 7, выпускной клапан 8 с пазами 11, цилиндр 9, поршень 10, палец 12, шток бойка 13, цилиндр 14, боек 15, наковальню 16, пружину 17 и корпус 18.

Блокировка машины достигается, когда она находится в подвешенном положении (при спуске или подъеме бурового снаряда). В сблокированном состоянии шлицевой шток 3, который выполнен совместно с муфтой 4, занимает крайнее верхнее положение. Жидкость проходит по каналу штока 1, и далее, через окно «а» муфты 4 и окно «б» клапанной коробки 6 попадает в верхнюю полость цилиндра 9 (над поршнем 10), и через боковые окна «в» и осевой канал выпускного клапана 8, каналы в бойке 15 и наковальне 16 выходит на забой скважины.

Пуск машины в работу достигается путем постановки ее на забой и приложения к ней определенной осевой нагрузки. При этом втулка 4 перекрывает окна «б», исключая возможность непосредственного поступления жидкости в скважину.

В таком положении деталей и узлов (рисунок 2, а), работа гидроударника является традиционной для гидродвигателей двойного действия с дифференциальным поршнем и клапанным распределением жидкости. Жидкость поступает в нижнюю полость цилиндра 9 под поршень 10. Поршень бойка движется вверх.

Поскольку на клапан 5 в это же время действует сила, прижимающая его к седлу клапанной коробки 6, выпускной клапан 8, через толкатель 7 остается неподвижным. При движении поршня вверх одновременно перемещается палец 12 по пазам 11, выполненным в хвостовике выпускного клапана 8. На этой фазе работы машины происходит сжатие пружины 17.

Пройдя расстояние рабочего хода S, поршень 10 наносит удар по выпускному клапану 8. За счет энергии удара и энергии сжатой пружины 17 клапан 8 переместится вверх. Одновременно, благодаря толкателю 7 откроется впускной клапан 5, переместившись вверх. Жидкость начнет поступать как в верхнюю, так и в нижнюю полости цилиндра 9. Боек продолжит движение вверх по инерции до момента, когда его кинетическая энергия не будет полностью израсходована на преодоления силы гидроторможения на пути (S1–S).

После этого начнется движение поршня вниз. Клапан 8 сохраняет верхнее положение за счет силы прижатия его к нижней торцевой поверхности клапанной коробки 6. После прохождения расстояния S палец 12 нанесет удар по хвостовику клапана 8, за счет чего оба клапана 5 и 8 переместятся вниз. Доступ жидкости в верхнюю полость цилиндра прекратится. Жидкость будет поступать только в нижнюю полость цилиндра. Боек 15 за счет накопленной энергии продолжит движение вниз до соударения с наковальней 16. Цикл работы гидроударника повторится [4].

Основное содержание работы

Комплекс устройств разрабатывается для скважин диаметром 93 мм, 112 мм. Диаметр устройств 89 мм. Предназначен для подъёма труб диаметром 50 мм.

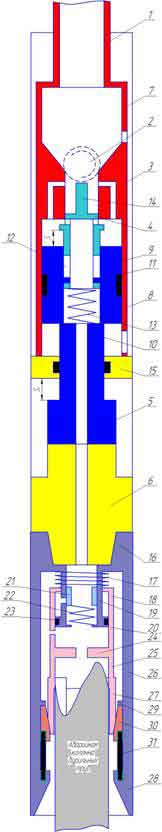

Комплекс показан на рисунке 3.

Гидроударник с труболовкой спускаются в скважину на колонне бурильных труб, при этом через устройства свободно проходит промывочная жидкость. При дохождении до оборванной колонны труболовка при помощи центрирующей воронки нижней своей частью накрывает оборванный снаряд.

Труба войдя в труболовку начинает давить на плашки 27. Которые, в свою очередь, через рабочий цилиндр 20 давят на пружину 17, приподнимаются и пропускают трубу в труболовку. При подъеме труболовки плашки 27 под действием пружины 17 опускаются и захватывают аварийную трубу, заклиниваясь в конусе 30. Конус скользит в корпусе 26 вниз и сжимает манжету 31, которая, расширяясь, герметизирует кольцевой зазор между труболовкой и оборванной трубой. Это позволяет промывать скважину через аварийную колонну, способствуя дальнейшей ликвидации прихвата.

Рисунок 3 – Комплекс устройств, позиции 1-15 – гидроударник; 16-31 – труболовка

Далее через колонну бурильных труб сбрасывается шариковый клапан 2, он занимает положение в седле клапанной коробки 3 гидроударника.

Поток жидкости проходит через окна в муфте 7 и далее по межтрубному пространству поступает в нижнюю полость цилиндра 8 под поршень 9. За счет давления жидкости Р на поршень, в цилиндре механизма формируется сила Rв = P (fп – fш), которая обеспечивает движение поршня-бойка вверх (fп – площадь поршня 9; fш – площадь штока 10).

Поскольку на клапан 2 в это же время действует сила Rк = Pfк (fк – площадь поверхности шарика), прижимающая его к седлу клапанной коробки 3, выпускной клапан 4 остается неподвижен. При движении поршня 9 вверх одновременно выступы 11 перемещаются по пазам 12, выполненным в хвостовике выпускного клапана 4. Происходит сжатие пружины 13.

Пройдя расстояние рабочего хода S, поршень 9 наносит удар по выпускному клапану 4. За счет энергии удара и энергии сжатой пружины 13 клапан 4 переместится вверх. Благодаря толкателю 14 откроется впускной шариковый клапан 2, переместившись из центрального положения седла в сторону. Жидкость начнет поступать как в верхнюю, так и в нижнюю полости цилиндра 8. Боек 5 продолжит движение вверх по инерции до соударения с верхней наковальней 15. При этом он пройдёт расстояние (S1–S), его кинетическая энергия должна быть больше, чем сила гидроторможения на пути (S1–S).

После этого начнется движение поршня вниз, что будет обеспечиваться силой Rн = P (fш – fшк), (fшк – площадь штока выпускного клапана 4). Эта сила является результирующей силой и обуславливается наличием дифференциальной формы поршня при действии на него давления, как с верхней, так и с нижней сторон.

При движении поршня 9 вниз, клапан 4 сохраняет верхнее положение за счет силы прижатия его к нижней торцевой поверхности клапанной коробки 3. После прохождения расстояния S выступы 11 наносят удар по хвостовику клапана 4, за счет чего оба клапана 2 и 4 переместятся вниз. Доступ жидкости в верхнюю полость цилиндра 8 прекратится. Жидкость будет поступать только в нижнюю полость цилиндра. Боек 5 за счет накопленной энергии продолжит движение вниз до соударения с нижней наковальней 6. Цикл работы гидроударника повторится.

Рисунок 4 – Ввод в работу гидроударника

(анимация: объём – 95,1 кб, размер – 50x284, состоит из 10 кадров, задержка между кадрами – 50 мс, задержка между последним и первым кадрами – 150 мс, количество циклов повторения – бесконечно)

При работе гидроударника совместно с труболовкой, настройками будет отрегулирован цикл работы с возможностью нанесения ударов только по верхней наковальне.

В случае невозможности извлечения аварийной колонны труб, комплекс освобождают от прихваченной трубы.

Для этого левым вращением отвинчивают гидроударник и поднимают на поверхность. В скважину спускают колонну труб, присоединяют к труболовке. Далее через буровой сальник в бурильные трубы сбрасывают шарик, который перекрывает проходное отверстие полого штока 19. Давление жидкости на шарик заставляет сжиматься пружину 22 и трубка 21 начинает двигаться вниз открывая отверстия в штоке, через них жидкость попадает в рабочую полость цилиндра 20, перемещая его вверх относительно неподвижного поршня 23 до контрольных отверстий в нижней части цилиндра 20. После чего жидкость попадает в корпус 26 труболовки. Перемещаясь вверх, цилиндр 20 увлекает с собой захватные плашки 27, которые освобождаются от прихваченной трубы, конус скользит вверх до стопорного кольца 29 за счёт возврата манжеты 31 в исходное положение. После освобождения труболовку поднимают на поверхность.

Выводы

В работе предложены принципиальные схемы устройств (гидроударника двойного действия с одной контролируемой полостью и наружной освобождающейся труболовки) для ликвидации обрывов, вызванных прихватами бурильной колонны.

Проведены расчёты рациональных параметров гидроударника и труболовки для наилучшего захвата аварийной колонны и сокращения времени на ликвидацию прихвата.

Перечень использованной литературы

1. Волков А. С. Буровой геологоразведочный инструмент / А.С. Волков. – М.: Недра, 1979

2. Ганджумян Р.А. Практические расчёты в разведочном бурении / Р.А. Ганджумян. – М.: Недра, 1977

3. Гончаров А.Е. Пособие бурильщику и мастеру по предупреждению и ликвидации аварий и осложнений при разведочном бурении / А.Е. Гончаров, В.М. Винниченко. – М.: Недра, 1987

4. Калиниченко О.И. Забойные буровые машины: учебное пособие / О.И. Калиниченко, П.В. Зыбинский. - Донецк: ДонНТУ, 2006. – 222 с.

5. Коломоец А. В. Современные методы предупреждения и ликвидации аварий в разведочном бурении / А.В. Коломоец. – М.: Недра, 1977

6. Пустовойтенко И.П. Аварии в бурении / И.П. Пустовойтенко. – М.: Недра, 1965

7. Авторское свидетельство СССР №927960, Кл. Е 21 В 31/18, 1980

8. Информация об инструменте для ликвидации аварий и осложнений, режим доступа к статье: http://www.drillings.ru/likvidacia

9. Информация о методах ликвидации прихватов, режим доступа к статье: http://www.dobi.oglib.ru/bgl/2726/25.html

10. Информация о теории и расчете рабочих процессов гидроударных машин, режим доступа к статье: http://www.dobi.oglib.ru/bgl/2117/246.html

| В данный момент магистерская работа находится в стадии разработки. После декабря 2009 года полный текст работы можно получить у автора или научного руководителя. |

RUS UKR ENG ДонНТУ Портал магистров ДонНТУ

© Copyright Рудковская Кристина 2009