Таким чином, очевидно, що існуюча система Тоїр нездійснена і заснована на методах планування, які схильні до ряду суб'єктивних чинників оцінки технічного стану устаткування.

Система ППР заснована на календарному плануванні поточних і капітальних ремонтів, де величина міжремонтних проміжків узята ''с потолка’’. Це не дозволяє повністю використовувати ресурс деталей і вузлів, а унаслідок і всього механізму. Також ця система збільшує вірогідність аварійних відмов устаткування.

Система планування ремонтів по технічному стану заснована на суб'єктивній оцінці технічного стану робочим персоналом підприємства, що також не дозволяє використовувати ресурс повністю. При цьому для оцінки необхідне устаткування розібрати, що призводить до зниження ресурсу приблизно на 10%.

Виходячи з цього, метою подальших досліджень є: розробка регламенту технічного обслуговування і ремонтів, заснований на стратегії проведення ремонтів по перебуванню з максимальним використанням ресурсу на прикладі комбінованого редуктора прокатної кліті № 9 стану 150 ВАТ «ММЗ».

Исходя з мети роботи можна виділити наступні завдання при проведенні роботи:

Виходячи з цього, метою подальших досліджень є: розробка регламенту технічного обслуговування і ремонтів, заснований на стратегії проведення ремонтів по перебуванню з максимальним використанням ресурсу на прикладі комбінованого редуктора прокатної кліті № 9 стану 150 ВАТ «ММЗ».

Виходячи з мети роботи можна виділити наступні завдання при проведенні роботи:

• визначити вплив різних чинників на зміну ресурсу роботи устаткування;

• визначити, яким чином можливо розрахувати залишковий ресурс;

• провести дослідження взаємодії контактних поверхонь;

• визначити параметри діагностування.

Система ТОіР. Основні терміни та історія розвитку

Для повного і якісного дослідження визначимо використовувані в науці і техніці терміни, що відносяться до поняття системи ТОіР:

1. Система технічного обслуговування і ремонту техніки - сукупність взаємозв'язаних засобів, документація технічного обслуговування і ремонту і виконавців, необхідних для підтримки і відновлення якості виробів, що входять в цю систему.

2. Технічне обслуговування - комплекс операцій або операція по підтримці працездатності або справності виробу при використанні за призначенням, очікуванні, зберіганні і транспортуванні.

3. Ремонт - комплекс операцій по відновленню справності або працездатності виробів і відновленню ресурсів виробів або їх складових частин.

Можна виділити такі види ремонтів:

Поточний ремонт – ремонт, що виконується для забезпечення або відновлення працездатності виробу шляхом заміни або відновлення окремих частин.

Капітальний ремонт – ремонт, що виконується для відновлення справності і близького до повного відновлення ресурсу виробу із заміною його частин, включаючи базові.[1]

Розвиток системи Тоїр обумовлений розвитком технологічного процесу, конструкцій устаткування і управлінською структурою на підприємствах. Вдосконалення системи можна розділити на декілька етапів:

1-й етап – з виникненням металургійного виробництва з'явилася стратегія аварійних ремонтів, яка передбачає проведення ремонтів після відмови устаткування. Цей етап характеризується низькою кваліфікацією робочих, зайнятих ремонтом, відсутністю якої-небудь ремонтної документації. У цей момент не відбувалося розвитку теорії, пов'язаної з системою Тоїр.

2-й етап – виникнення в 40-х роках Хх-го століття стратегії планово-запобіжних ремонтів, що було обумовлене становленням планової економіки в СРСР. З 1940 року діють «Правила технічної експлуатації електричних станцій і мереж», а з 1955 року – «Єдина система планово-запобіжного ремонту і раціональної експлуатації технологічного устаткування машинобудівних підприємств». У 1963-1973 роках діяло «Положення про планово-запобіжні ремонти устаткування і транспортних засобів на підприємствах металургійної промисловості СРСР», а з 1973 року – «Положення про планово-запобіжні ремонти механічного устаткування», яке засноване на статистичних даних про попередню експлуатацію механічного устаткування металургійних підприємств. [2]

3-й етап - на межі 70-80-х років знайшла застосування в промисловості мобільна і переносна віброїзмерітельная апаратура, хоч і дорога, громіздка і незручна з сучасної точки зору, але що дозволяє здійснювати вібромоніторінг не тільки основного, але і допоміжного устаткування на основі частотного аналізу. У загальному випадку для проведення періодичного вібромоніторінга використовувалися магнітофони для збору і зберігання віброїзмерітельной інформації, спектроаналізатори для аналізу і плоттери для роздруку інформації. Через малу автоматизацію, високу вартість і трудомісткість робіт, круг промислового застосування такої віброаппаратури для періодичного моніторингу був достатньо обмежений. Ситуація стала мінятися з середини 80-х років з появою порівняно недорогих переносних мікропроцесорних складальників даних і віброаналізаторов, а також з можливістю використання достатньо дешевих ЕОМ при зберіганні і аналізі даних вимірювання вібрації.

Все це зумовило виникнення нової стратегії ТОіР – ремонтів по технічному стану.[3]

4-й етап – сучасний розвиток системи ТОіР. Цей етап характеризується виникненням і розвитком стратегії проактивного обслуговування, заснованого на продовженні міжремонтного ресурсу.

Так що ж таке система технічного обслуговування і ремонту? Відповідь на це питання можна отримати, проаналізувавши праці авторів, що займалися проблематикою даної теми.

Так Э.В. Ловченовській в під системою технічного обслуговування і ремонту подразумеваєт частину організаційно-функціональної структури підприємства або відособлене ремонтне підприємство, реалізовуюче виконання поставлених завдань відносно технічних об'єктів підприємства.[4]

В.Я. Седуш розглядає систему ТЕ і Р як сукупність трьох взаємозв'язаних процесів – технологічного, процесу зношування і відновлення, а В.Д. Плахтін – як один з компонентів терротехнологиі і відзначає, що технологічний процес ТЕ і Р є циклом послідовних операцій, в якому виконання кожній подальшій операції залежить від попередньої.[5,6]

Таким чином можна зробити висновок, що система ТО і Р в чорній металургії – це частина підприємства (може бути виділена в окреме або полягати в його структурі), яка має своє призначення (підтримка працездатного стану устаткування), методи і способи досягнення поставленої мети, трудові резерви (ремонтна служба), певний набір пристосувань і інструментів, певну документацію, реалізує свої завдання в повному життєвому циклі устаткування, починаючи від введення його в експлуатацію до списання.

Зміст

Стратегії технічного обслуговування і ремонту

Для глибшого розуміння системи ТО і Р необхідно розглянути стратегії системи. Таких стратегій на даний момент існує чотири:

• реактивна,

• планово-запобіжна,

• стратегія ремонта за оцінкою техничного стану,

• проактивна.

Реактивне технічне обслуговування - такий метод обслуговування, при якому ремонт або заміна устаткування проводиться тільки у тому випадку, коли воно виходить з ладу або виробляє свій ресурс. Реактивне обслуговування має наступні недоліки: можливість позапланових простоїв із-за раптових відмов устаткування і дорогий і тривалий ремонт із-за серйозності і обширності дефектів. Крім того, є вірогідність раптової відмови декількох різних агрегатів одночасно, унаслідок чого необхідність в ремонтних роботах може перевищити можливості ремонтної служби.

Планово-запобіжне технічне обслуговування (надалі ППР) - такий метод обслуговування, основою якого є планове періодичне проведення профілактичних робіт різного об'єму на устаткуванні, тобто складання і дотримання календарного графіка виконання через строго певні інтервали часу робіт по профілактичному ремонту (поточному, середньому або капітальному). Гідністю такого методу, в порівнянні з реактивним обслуговуванням, є різке зниження вірогідності раптової відмови устаткування. Недоліком планово - профілактичного обслуговування є проведення "зайвих" ремонтів, тобто ремонтів фактично справного устаткування, і, як наслідок, зайве зростання експлуатаційних витрат.

Досягнення в розробці контрольний - вимірювальної апаратури забезпечили можливість не тільки виявляти стан агрегату шляхом вимірювання ряду його технічних параметрів, але і на основі аналізу змін зміряних параметрів передбачати необхідність і планувати терміни проведення ремонту, тобто проводити ремонт тільки тих агрегатів, де він необхідний. Такий вид обслуговування називається "попереджувальним", або обслуживанием по фактичному технічному стану (надалі ОФС) . Гідністю такого методу обслуговування є мінімізація ремонтних робіт (виключення ремонту бездефектних вузлів) і збільшення на 25...40% міжремонтного ресурсу в порівнянні з ППР. Серйозним недоліком такого виду обслуговування може бути ситуація, коли необхідність в проведенні ремонтних робіт на декількох агрегатах одночасно перевищить можливості ремонтної служби.

Проактивне технічне обслуговування (надалі ПАО) - підхід, направлений на зниження загального об'єму необхідного технічного обслуговування і максимізацію терміну служби устаткування (т.е. у ідеалі - створення "вічного" агрегату, що не вимагає технічного обслуговування) шляхом систематичного усунення джерел дефектів, що приводять до передчасного виходу устаткування з ладу. Іншими словами, за наслідками узагальнення найбільш дефектів, що часто зустрічаються, виявляються в процесі роботи устаткування, проводиться аналіз і визначення причин їх виникнення і впливу на міжремонтний інтервал, а потім приймаються заходи по недопущенню виникнення цих дефектів. Зокрема, проводиться постійний аналіз роботи ремонтного персоналу і виявляються недоліки роботи тієї або іншої бригади, що виявляються на групі агрегатів (наприклад, неякісна збірка, центровка або балансування), аналіз роботи ремонтного виробництва з виявленням недоліків ремонтних технологій (наприклад, технології виготовлення подшипників).[3,4]

Зміст

Обладнання проволочного стана 150

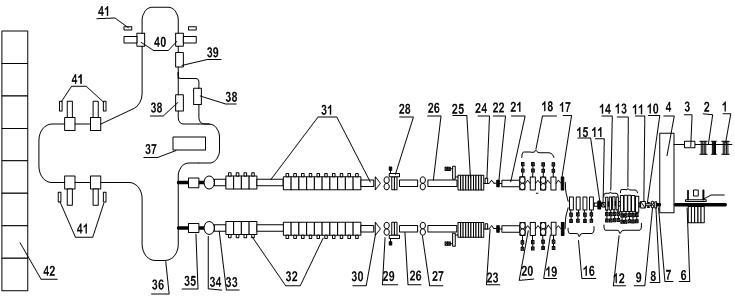

Безперервний проволочний стан складається з 13 горизонтальних клітей дуо, 4-х горизонтальних і 4-х вертикальних клітей дуо консольного типу, 2-х десятіклетьевих дротяних і 2-х двухклетьевих блоків низькотемпературного плющення. Кліті встановлені послідовно в п'ять груп: чорнову, 1 проміжну, 2 проміжну, чистову із загальним приводом (чистовий блок) і додаткові дві кліті із загальним приводом для здійснення низькотемпературного контрольованого плющення. Плющення ведеться в дві нитки в чорновій і 1-й проміжній групах клітей і в одну нитку – в клітях 2-ї проміжних групи, дротяного і низькотемпературного блоків. Схема розташування основного технологічного устаткування стану показана на рисунку 1.

Максимальна швидкість плющення – 120 м/с, розрахункова робоча – від 23 до 110 м/с залежно від прокатуваного профілю.

Стан забезпечений лініями для регульованого двохстадійного охолоджування прокату, механізованою лінією прибирання і пакетіровки готової продукції, оснащений автоматизованими системами управління плющення і стеження за гуркотом, а також локальними системами автоматичного регулювання і управління технологічними агрегатами і механізмами.

Рисунок 1 - Схема розташування технологічного устаткування безперервного дротяного стану 150 ММЗ

Рисунок 1 - Схема розташування технологічного устаткування безперервного дротяного стану 150 ММЗ

1-завантажувальний пристроій, 2-завантажувальний рольганг, 3-рольгангові ваги, 4-пічь для нагріву заготовок, 5-сталкувач, 6-приймальний рольганг з гратами для заготівок, 7-подвідний рольганг, 8-прилад для гидросбіва окалини, 9-трайбапарат, 10-проміжні розривні ножиці, 11-стрілка, 12-чорнова група, 13-кліті дуо 560, 14-кліті дуо 500, ножиці 15-кривошипно-важелів, 16-1-а проміжна група, кліті дуо 360, 17-скрапные ножиці, 18-2-а проміжна група, 19-консольні кліті дуо 280, 20-вертикальний петлерегулятор, проводка, що 21-підводить, з пристроєм для охолоджування гуркоту, 22-трехручьевые універсальні ножиці, 23-горизонтальний петлерегулятор, 24-обривні ножиці, 25-10-кл. чистовий блок 170/150, 26-линия водяного охолоджування прокату, 27-трайбаппарат №1, 28-2-кл. низькотемпературний блок 190, 29-трайбаппарат, 30-виткоукладчик, 31-роликовий транспортер, система 31-вентилятора охолоджування гуркоту, 33-рольганг прибирань витків, 34-устройство для збору витків в моток, 35-завантажувальний візок, 36-крюковий конвейєр, 37-інспекціонний участок, 38-прилад для підпресовки та зв'язки мотків, 39-ваги, 40-разгрузочна тележка, 41-прилад для накоплення та пакетирування мотків, 42-склад готової продукції.

Робоча кліть дуо з горизонтальним розташуванням валів тіпоразмера 500*550 мм (кліть 9).

Привід – від регульованого двигуна постійного струму через шестерінчасто-циліндровий редуктор, універсальні шпінделі і муфти.

Діаметр бочки валу – 590 мм;

Довжина бочки валу – 550 мм.

Опори валів – підшипники кочення.

3 Практична частина

Зміст

Опис ходу експеримента

Практична частина магістерської роботи припускає

проведення експерименту. Оскільки в даний момент йде процес написання роботи, то я можу викласти тільки напрями проведення експерименту.

Планується використовувати фізичне моделювання при проведенні випробувань. Річ у тому, що основним параметром працездатності деталей комбінованого редуктора є їх технічний стан. А для визначення стану устаткування необхідно визначити параметри і методи оцінки. В даному випадку головним методом діагностування є візуальний огляд устаткування при проведенні оглядів або нескладні вимірювальні прилади.

Також необхідне уніїфіцировать всі вузли механізму по взаємодії контактуючих поверхонь. Можна запропонувати наступну класифікацію: різьбові з'єднання, підшипники кочення, підшипники ковзання, зубчаті передачі і т.д.

Для кожної групи деталей необхідно встановити контрольований параметр оцінки технічного стану. Наприклад, для підшипників кочення - зазор, для зубчатих передач - пляма контакту (рис. 2).

Дані, отримані в результаті проведення експерименту, будуть основою для призначення оглядів і ремонтів устаткування стану 150.

Анимація

Рисунок 5 - Види п'ятен контакту (Анимація об'ємом 14 Кb, 8 кадрів, безперервний цикл)

Рисунок 5 - Види п'ятен контакту (Анимація об'ємом 14 Кb, 8 кадрів, безперервний цикл)

У завершальній частині роботи буде розроблений регламент проведення технічного обслуговування і ремонтів устаткування стану 150, який може послужити підставою для складання нової нормативної документації в області Тоїр.

Перелік посиланнь

1. ГОСТ 18322-78 «Система технического обслуживания и ремонта техники. Термины и определения»

2. Васильев В.А., Васильев А.В. Пособие по ремонту металлургического оборудования: На опыте организации ремонтной службы Ждановского металлургического завода им. Ильича., - Донецк, 1979г., 120с.

3. Ширман А.Р., Соловьёв А.Б. Практическая вибродиагностика и мониторинг состояния механического оборудования.- М, 1996г.,276с.

4. Ловчиновский Э.В. Реорганизация системы технического обслуживания и ремонта оборудования предприятия., 2005 г.

5. Организация технического обслуживания металлургического оборудования. В.Я. Седуш, Г.В. Сопилкин, В.З. Вдовин и др. – К.,1986 г.,124с.

6. В.Д. Плахтин. Теротехнология в металлургии. – М., 1979 г., 84с.

7. Королев А.А. Механическое оборудование прокатных цехов черной и цветной металлургии. – М.: Металлургия, 1976. – 544 с.

8.

http://www.prostoev.net

9.

http://www.ifsrussia.ru/publmckinsey2.htm

10.

http://cert-food.narod.ru/new_page_3.htm

Вгору

ДонНТУ >

Портал магістрів ДонНТУ >

Автобіографія | Бібліотека | Посилання |

Звіт про пошук | Великі футбольні тренери

ДонНТУ

Портал магістрів ДонНТУ

ДонНТУ

Портал магістрів ДонНТУ

ДонНТУ

Портал магістрів ДонНТУ

ДонНТУ

Портал магістрів ДонНТУ