|

Сапаров Фахріддін Абдіміталібовіч

|

Тема магістерської роботи: «Підвищення якості обробки циліндрових зубчастих коліс і

застосуванням технологічни методів відділочної обробки зубців»

Науковий керівник: доцент

Польченко Віктор Васильович

Автореферат за темою магістерської роботи

Вступна частина

Актуальність работи

Протягом останнього часу виконувалося велике число дослідженнь погрішностей різних технологічних процесів зубообробки внаслідок необхідності підвищення точності зубчастих коліс. Ці дослідження узагальнюють багатий виробничий досвід виготовлення зубчастих коліс і, завдяки розвитку теорії в даній області, сприяють поліпшенню практики. Використання результатів цих досліджень має сприяти підвищенню точності зубчастих передач.

Будь-який технологічний процес формоутворення зубчастих коліс є періодичним. У нім є велика кількість джерел елементарних гармонійних помилок, які при своєму підсумовування на виробі створюють періодичні помилки. Кінематична ланцюг зубообробного станка складається з зубчастих коліс, що обертаються, валів, гвинтів, черв'яків. Похибки яких є джерелом ряду синусоїдальних коливань. Таке ж явище має місце і для ексцентрісітета установки заготовки та інструменту на зубообробному верстаті, власних похибок виготовлення інструменту. Крім того, похибки форми, що виникли на виробі на попередніх технологічних операціях, викликають непостійність зусилля різання, а отже, і деформації.

Обробка термічно незміцнених зубіцв

Зубошевінгування

Шевінгування активних поверхонь зубців циліндричних зубчастих коліс виконують шляхом зняття тонких стружок (товщиною 0,001-0,005 мм) з зубців колеса при зачеплення їх з зубцями інструменту (шевера), що має канавки по висоті профілю зуба. Під час шевінгування обертання надається більш важкому елементу пари шевера - колеса при беззазорному зачепленні їх зубів або при однопрофільному зачепленні, що виконується з гальмуванням підпорядкованого елементу. В останньому випадку можна здійснювати знімання металу різної товщини на різних ділянках зуба (селективне шевінгування).

Обробка проводиться дисковим шевером. У процесі шевінгування інструмент і колеса обертаються з кутовою швидкістю відповідно, відтворючи при цьому зачеплення гвинтової передачі з теоретичним крапковим контактом; внаслідок наявності шару металу, видаляємого ріжучими кромками канавок, на поверхнях зубів шевера на кожному робочому ході (рух подачі Ds) фактична площа контакту має вигляд вузького овала, велика вісь якого розташовується приблизно вздовж зуба.

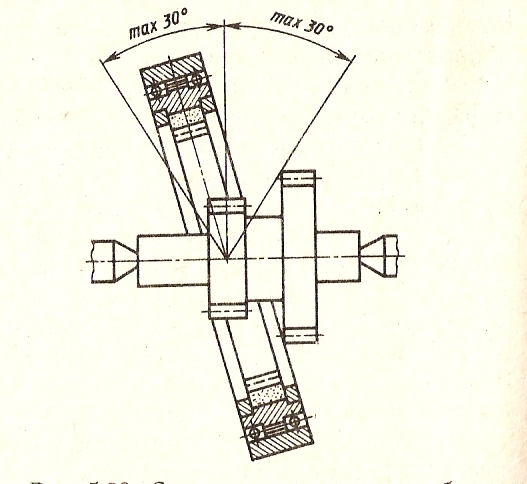

Малюнок 1. шевінгованія зубчатого колеса і червячных вал

При спільному обертанні шевера та колеса внаслідок схрещування їх осей відбувається ковзання профілів, спрямоване вздовж утворюючих зубців. Це ковзання є рухом різання, при якому гострі кромки канавок зубців шевера зрізують з поверхонь зубців колеса тонкі стружки. При цьому утворюється профіль зубців колеса, що спряжене з профілем зубців інструменту.

Шевінгування дозволяє підвищити точність зубчастих коліс за нормами плавності їх роботи і контакту зубів. Зменшується також радіальне биття зубчатого вінця щодо дійсної осі обертання при зубошевінгуванні, однак кінематична похибка щодо цієї осі істотно не змінюється.

Підвищення точності за нормами плавності роботи зубчастих коліс виражається в зменшенні хвилястості поверхні зубів, зменшення похибок кроку зачеплення і евольвентного профілю зубів. Підвищення точності за нормами контакту зубів виражається у збільшенні довжини лінії контакту по висоті зубів. Збільшення довжини лінії контакту по довжині зубів при шевінгуванні в щільному зачеплення досягається лише у випадку, коли довжина лінії миттєвого контакту Шевера з колесам становить не менше 0,4 ширини зубчастого вінця. При односторонньому шевінгуванні можлива Поздовжня модифікація зубів зміною гальмового моменту, моменту або часу шевінгування різних ділянок поздовжнього профілю зубів, зокрема, виправлення подовжнього профілю зубів коліс з велике шириною зубчатого вінця.

Шевінгування може бути використано для модифікації зубів колеса як по лінії зуба (поздовжня модифікація), так і по профілю зубів (профільна модифікація). Точність, досягається при шевінгуванні зубів циліндричних зубчастих коліс дисковим Шевера, в значній мірі залежить від похибок попереднього зубонарізання та встановлення колеса на шевінгувальному верстаті.

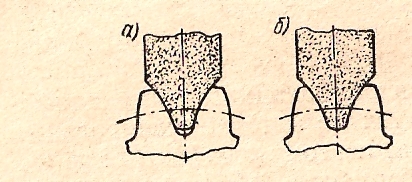

Малюнок 2. Схема шевінгуванія зубців:

У процесі шевінгуванні інструмент і обробляється колеса знаходиться в беззазорному (щільному) зачепленні. Миттєвий контакт між дисковим Шевера і обробляє колесом відбувається не по лінії, як при зачепленні зубчастого колеса з рейкою, а в одній точці. Сукупність цих точок утворює на бічній поверхні зуба колеса просторову лінію, що представляє слід, який залишає в процесі зачеплення на оброблюваної поверхні зуба колеса сполучена поверхню зуба дискового Шевера та оброблюваного колеса безперервно змінюється і функціонального залежить від положення точки зачеплення на лінії зачеплення. У зоні однопарного зачеплення тиск і сила різання більше, ніж в інших зонах з багатопарним торканням зубів, тому в районі початково-виробничого циліндра відбувається найбільший знімання матеріалу, що призводить до утворення виїмки приблизно посередині висоти зуба оброблюваного колеса. Щоб уникнути цього явища евольвентний профіль Шевера навмисно спотворюють (коригуючи), надаючи йому невеликої виїмки в зоні початково-виробничої окружності з відхиленням від теоретичної евольвенти від 0,005 до 0,025 мм у залежності від модуля, кута нахилу і кількості зубів оброблюваного колеса. Крім того, для підвищення плавності роботи та зменшення шуму зубчастих коліс 6-7-й ступенів точності доводиться робити профільну модифікацію зубів, тому евольвентний профіль зубів Шевера у головки і ніжки в цьому випадку роблять «в плюс». Оптимальна форма профілю зуба Шевера в кожному конкретному випадку підшукується на основі ретельних експериментальних перевірок. Тому на автомобільних заводах більшість Шевера після виготовлення або заточення й поелементного контролю піддаються комплексного випробування на якість оброблюваного колеса. Такий спосіб контролю Шевера значно підвищує точність обробки зубчастих коліс і стабільність процесу шевінгування. Зі збільшенням коефіцієнта перекриття при шевінгуванні профілю за рахунок нерівномірності сил різання зменшуються.

При обробці великих коліс застосовують також одностороннє шевінгування. Провідним є колеса, а ведений

Шевера, який пригальмовує для створення необхідного тиску між профілями зубів.

Сьогодні існують три найбільш вживаних методи шевінгування: шевінгування уздовж осі колеса (поздовжнє), діагональні та тангенціальне шевінгування.

Здійснення існуючих різновидів методу шевінгування засноване на взаємній зміщення центру схрещених та заготовки. Центр схрещені збігається з точкою

перетину горизонтальних проекцій осей Шевера та заготовки. Центр схрещені утворюється на перетині геометричної осі повороту шеверної головки з осями Шевера та заготовки.

Перетин осі повороту шеверної головки з осями обертання Шевера та деталі утворює відрізок прямої, що визначає найкоротший відстань між схрещувати осями.

Малюнок 3. Схема шевінгуванія зубців:

Положення центру схрещених щодо опорного фланця шпинделя Шевера необхідно знати для правильної установки Шевера, що має неоднакову ширину при різних методах шевінгування. Тому для кожної моделі шевінгувального верстата має бути точно відома відстань від осі повороту шеверної головки до опорного фланця шпинделя Шевера.

Тонкі стружки, що завиваються, зрізані при шевінгуванні, повинні після їх утворення змивати сильної струменем мастильно-охолоджувальної рідини, не допускаючи попадання стружки в канавки між ріжучими зубчики і між зубами Шевера та заготовки. Змащувально-охолоджуюча рідина повинна ретельно очищатися від стружки магнітним сепаратором. Перед зубошевінгуванням по контуру зубів зубчастих коліс і дну западин мають бути видалені задирки і зняті фаски щоб уникнути попадання при шевінгуванні великої стружки в канавки між ріжучими зубчики та їх псування. Перед заточки Шевера необхідно ретельно перевірити лупою ріжучі зубчик Шевера та видалити з канавок випадково потрапила в них стружку.

Правильно підібрана змащувально-охолоджуюча рідина підвищує продуктивність верстата і термін служби Шевера, підвищує точність обробки і покращує шорсткість поверхонь зубів. Шевінгування насухо або застосування водних розчинів при цій операції неприпустимо, тому що призводить до ушкоджень ріжучих кромок. Для шевінгування сталі потрібно застосовувати сульфофрезол. Коли чавун піддається шевінгуванню, охолоджуюча рідина стає проблемою.

Важке жирне масло тримає чавунні частинки в підвішеному стані і стирає ріжучі кромки зубчик.

Зубошліфування.

На відміну шевінгування і зубохонінгування шліфування зубів здійснюється за методами копіювання або з примусу обкату,

тому помилки попереднього нарізування та деформації, освічені термічною обробкою, після зубошліфування повністю усуваються.

Це здатність зубошліфування є єдиним засобом, що забезпечує отримання високоточних зубчастих коліс з загартованим до великої твердості зубцями.

При виготовленні точних зубчастих коліс, підданих хіміко-термічної обробки зубошліфування широко застосовується для чистової обробки цементувати і

загартованих зубів мають поверхневу твердість.При виготовленні зубчастих коліс з азотірованнимі зубами.

Зубошліфування застосовується з метою усунення тендітної верхній частині шару зубів і спотворення профілю,

які виникають внаслідок збільшення обсягу поверхневих шарів зубів. Серйозною перешкодою до застосування зубчастих

коліс з шліфовані зубами в масовому виробництві є велика трудомісткість і висока собівартість обробки.

Тому при виборі найкращого методу чистової обробки зубів повинні враховуватися не тільки технічні, але й економічні показники.

Гранична твердість заготовок зубчастих коліс, допускаються чистової нарізування зубів, знаходиться в межах. Однак на практиці заготовки, однак на практиці заготовки зубчастих коліс, що мають твердість зубів , піддають зубошліфуванню. Іноді шліфують зубчасті колеса з середньою твердістю зубів, наприклад зубчасті колеса з твердістю зубів шліфують перед поверхневої гарту. У деяких випадках зубошліфування застосовується для зниження рівня шуму зубчастих коліс, хоча за встановленим вимогам до точності виготовлення зубчастих коліс шліфувати зуби не потрібно.

При шліфуванні зубів методом копіювання шліфоване колесо залишається нерухомим,

Малюнок 4. Зубошліфування за методом копіювання: а-бічних поверхонь зуба; б бічних поверхонь зуба і поверхні западин;

а коло отримує зворотно-поступальний рух на довжину шліфованих зубів і періодичну подачу на глибину шліфування за кожний подвійний хід.

Після декількох подвійних ходів кола він виводиться з зачеплення з оброблюваних колесом, і колеса повертається на один зуб. У принципі цей спосіб шліфування подібний фрезерування дисковими

фрезами, причому фреза замінюється фасонних шліфувальні кругом. При шліфуванні бічних поверхонь зуба периферія кола може шліфувати або не шліфувати дно западин зубчатого колеса.

Під час роботи коло піддається правка за профілем; вона виробляється алмазами, спрямовуються копірів через пантограф показана схемою механізму, що дозволяє виробляти правку шліфувальне кола з високою точністю.

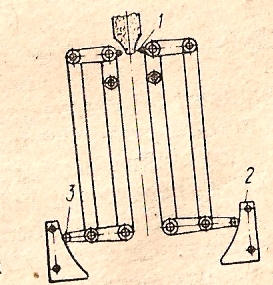

Малюнок. 5. Схема заправного механізму.

Цей механізм складається з двох з’єднаних між собою пантографів, що діють від загального гідравлічного циліндра. Нижні важелі пантографів з копірів 2; на кінцях верхніх важелів закріплені державки з алмазом 1. Коли нижні важелі зі своїми штифтів 3 ковзають по копірів 2, вістря кожного алмаза описує криву, подібну кривій копіра, але зменшену пропорційно відношенню плечей важелів пантографа.

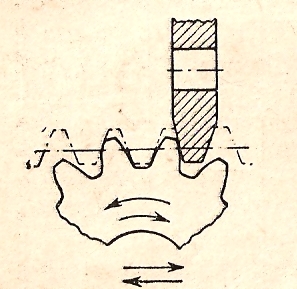

Шліфування зубів за методом обкату базується на відтворенні зачеплення оброблюваного колеса з виробляє рейкою по якій котиться заготовка. При шліфування зубів дисковим кругом з конічної поверхнею, заправленим за формою зуба робочої рейці, шліфувальний коло отримує обертання (рух різання) і зворотно-поступальний рух (рух подачі).

Малюнок. 6. Схема зубошліфування дисковим кругом.

Шліфоване колеса отримує обертання близько нерухоме осі в одному напрямку і прямолінійне коченню по нерухомої рейці у зворотному напрямку. На верстатах моделі 5831 та фірми «Найльс» спочатку обробляється одна сторона зуба, потім змінюється напрямок обкаточного руху і проводиться шліфування протилежного боку сусіднього зуба. Таким чином, за один цикл шліфуються сусідні сторони однієї западини. При закінченні шліфування профілів зубів заготовка виводиться з зачеплення з колом для тривалого повороту. Висновок і підведення заготовки до кола виробляється на прискореному переміщенні столу автоматично.

Зубошліфування в більшості випадків є заключною операцією обробки зубчастих коліс. Серйозним дефектом при зубошліфуванні відповідальних зубчастих коліс є шліфувальні пропали і тріщини.

Щоб запобігти брак дорогих деталей, необхідно всі попередні шліфування зубів технологічні операції механічної і термічної обробки виконувати з необхідною точністю. Схильність металу до прожогам і тріщин освіти у великій мірі залежить від структури, що сформувалася при термічній обробці. Особливо небезпечна наявність в структурі термообробленні сталей остаточного аустеніту, так як він ускладнює проведення зубошліфувальних операцій, сприяє утворенню тріщин і знижує контактну міцність зубів. Порушення і відхилення від нормативних режимів термічної обробки, які призводять до утворення тонкого безвуглецевого шару на поверхнях зубів, обумовлює перегрів шліфованих поверхонь та освіта пропалів. Надмірна концентрація вуглецю в цементованому і загартованому шарі сприяє утворенню карбідної сітки або значної кількості вільних карбідів, внаслідок чого погіршується оброблюваність стали, так як твердість карбідів на основі хрому, ванадію, молібдену наближається до твердості електрокорунду і в результаті на шліфованих поверхнях зубів виникають пропали і ділянки вторинної гарту і відпуском. Належний від пуск, не викликає помітного зменшення твердості цементованих і загартованих зубів, покращує оброблюваність шліфування і завдяки кращому розподілу напружень в поверхневому шарі зубів дозволяє прискорити процес шліфування зубів без утворення пропалу та тріщин.

Зубохонінгування.

Процес абразивного хонінгування загартованих зубчастих коліс призначений для поліпшення мікрогеометрії бічних поверхонь зубів, видалення з робочих поверхонь забоін, задирки, і слідів окалини, а також виправлення невеликих похибок параметрів зубчастих вінців, викликаних термообробки. У процесі зубохонінгування чистота бічних поверхонь зубів підвищується на один три класи, покращується контактно-шумова характеристика зубчастих коліс, зменшується шорсткість поверхні зубів шевінгованих і шліфованих зубчастих коліс, підвищується контактна міцність зубів, збільшується продуктивність зубообробки завдяки підвищенню режимів попередньої обробки з наступним зубохонінгуванням. При зубохонінгуванні знімається незначний Припуск з поверхні зубів (0,01-0,2 мм), що дає можливість обробляти зубчасті колеса з цементувати стали без зниження їх зносостійкості.

Інструментом при зубохонінгуванні є абразивний зубчастих хон, який являє собою циліндричної зубчастих коліс, прямозубий або косозубий венец якого містить (в якості ріжучих елементів) зерна абразивного матеріалу. Абразивний зубчастих хон складається з металевої маточини і абразивного вінця. Хонінгування прямозубих коліс здійснюється косозубими хонами, косозубих коліс прямозубими хонами. Найбільше поширення в промисловості отримали хони, зубчасті вінці яких складаються з абразивного порошку (електрокорунду нормального зернистістю 32-4, електрокорунду білого зернистістю М28-М14, карбіду кремнію чорного і зеленого зернистістю 32-М14, Як наповнювач для додавання зубам хона достатньої міцності іноді використовують прес-композиції зі скловолокном. Твердість хонів зернистістю 5 і більше має бути в межах СТ5-Т2. Хони зернистістю 4 та менше повинні мати твердість СТ1-СТ2.

Застосовують два способи зубохонінгування: одностороннє і двостороннє.

При зубохонінгуванні по першому способу обробка проводиться з окружним (тангенціальному) навантаження, в однопрофільному навантаженні хона й ті колеса, з боковим зазором (звичайно 0.1-0.2 мм) між несполучуваними сторонами зубів. Обробка кожної зі сторін зубів здійснюється по черзі (з реверсуванням обертання хона і колеса) при постійному міжосьовий відстанню. Необхідне для здійснення різання окружної тиск створюється механічним, гідравлічним або електромагнітним гальмом, сполученого з оправкою оброблюваного колеса (рідше зубчатого хона). Гальмівних зусиль знаходиться в межах 50-150Н. Метод одностороннього хонінгування застосовується для зменшення шорсткості поверхні, зняття забоїн і задирки з робочих поверхонь зубів і зменшення шуму зубчастої передачі. Цим методом досягається незначно виправлення похибок геометричних параметрів зубчастих коліс. Двостороннє зубохонінгування дозволяє, крім перерахованих в попередньому способі, виправляти невеликі похибки профілю та напрямки зубів, вимірювального міжцентрового відстані і радіально биття зубчатого вінця.При двосторонньому зубохонінгуванні обробка проводиться з радіальним навантаження, в беззазорному (щільному) двохпрофільному нежорсткому зачепленні хона й колеса. Необхідний для зубохонінгуванні радіальний притиск створюється за допомогою пневматичного, гідравлічного або пружинного пристрою, вантажами та іншими способами. Конструкції зубохонінгувальних верстатів передбачають можливість плавного регулювання радіальної сили притиску Ррад в межах 10-400 Н. Величина шару, що знімається, залежить від величини радіальної сили, оптимальної величиною якої вважають 150-200Н.

Мікрогеометрія поверхні зубів в основному залежить від зернистості застосовуваного абразивного матеріалу і числа повздовжніх ходів. При зернистості абразиву 10-16 досягається 6-7-й клас чистоти обробленої поверхні, при зернистості абразиву 10-16 досягається 6-7 клас чистоти обробленої поверхні, при зернистості 6-8 відповідно 8-9-й клас. При двох чотирьох поздовжніх ходу шорсткість поверхні покращується на один-два класи, при чотирьох-шести ходу – два-три класи.

Нові та спеціальні методи обробки зубчастих коліс.

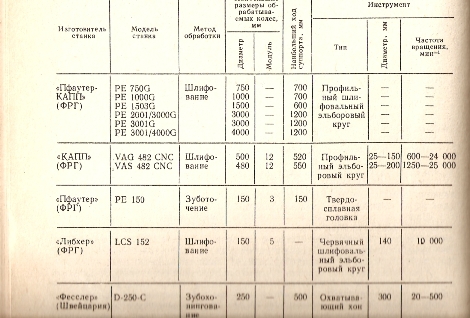

Створення методів оздоблювальної обробки зубів направлено на підвищення якості зубчастих коліс і передач, а також продуктивності обробки. З нових методів зубообробки отримали поширення зубошліфування профільними і червячних колами з ельбору, зубохонінгування охоплює хоном, а також зуботоченні загартованих зубчастих коліс твердосплавного інструменту. У таблиці наведено основні технічні характеристики верстатів, на яких виконується обробка цими методами.

Таблиця. 1. Технічні характеристики верстатів для нових методів обробки зубчастих коліс.

Обробка профільним ельборовим кругом найбільш економічна в умовах крупносерійного і масового виробництва, так як для кожного конкретного колеса потрібно шліфувальний круг певного профілю.

Шліфування ельборовим кругом не вимагає переривання обробки для правки кола, гарантує постійні високу точність профілю зуба зубчастого колеса та структуру його поверхні. Використання кіл малого діаметра (до 25 мм) дає можливість шліфувати колеса з внутрішніми зубами і такій конфігурації, які раніше шліфувати було неможливо.

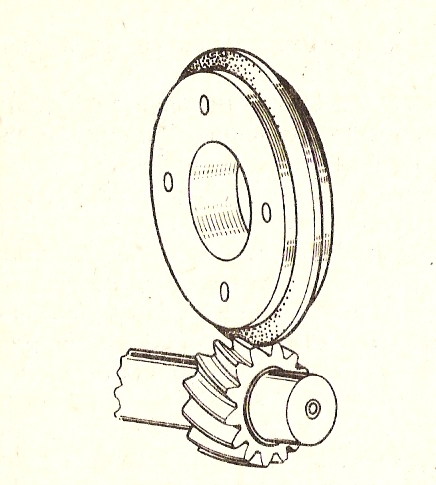

Малюнок. 7. Схема шліфування зубчастого колеса профільним ельборовим кругом

Кріплення сталевого корпусу кола на шпиндель верстата з мінімальними зазором по отвору і притиснуті до торця шпинделя забезпечує високу точність положення робочої поверхні круга відносно осі його обертання.

Все більш широке застосування знаходить правка абразивного обкаточного інструменту обємним алмазним інструментом або ельборовим інструментом, виконаним у вигляді зубчастого колеса з параметрами, що відповідають параметрам оброблюваного колеса.

Так, фірма «Рейсхауер» (Швейцарія) випускає зубошліфовальний верстат RZP, інструментом в якому є абразивний глобоідний червяк, правка якого виробляється зубчастих коліс з алмазним покриттям.

Таким чином виконується правка зубчастих наново зубохонінговальних верстатах, що випускаються фірмою «Фесслер» (Швейцарія ». Метод зубохонінговання « Фесслер »(Швейцарія» заснований на застосуванні зубчастого хона з внутрішніми зубами, який пресується по точному фрезеруванні колесу і періодично правиться на цьому ж зубохонінгувальному верстаті діямантовим правлячим колесам. Досягає усунення забоїн та зменшення шорсткості поверхні зубів. Зрізана товщина шару до 0,03-0,05 мм на товщину зуба, час зубохонінгування і редагування хона діямантовим колесам близько 1хв.

Малюнок. 8. Схема хонінгування зубчатого колеса хоном з внутрішніми зубами.

Станок D-250 дозволяє обробляти одновінцеві і багатовінцеві зубчасті колеса діаметром до 250 мм при ширині зубчастого вінця до 500 мм.

Робота ВНІІАЛМАЗа і ГАЗа показали, що зубчасті хони, виготовлені нанесенням алмазного порошку АСВ 80/63 на точне металеву підставу, забезпечують обробку до 10 коліс з при товщині зрізаний шару 0,02-0,03 мм на товщину зуба та усунення забоїн глибиною 0,1 мм.

Висновок

У процесі виконання роботи був проведений аналіз доцільності застосуванням технологічних методів обробної обробки зубів, особливості їх, розробка рекомендацій щодо застосування для досягнення високої якості зубів коліс, залежно від ступеня точності і умов роботи.

Література

1. ТайцаБ.А, КоганГ.И.«Производство зубчатых колес» справочник М.Машиностроение 1990 – 464 стр.

2. ГинзбургЕ.Г. «Производство зубчатых колес» Ленинград .Машиностроения выпуск-3, 1978 – 133стр.

3. Тайца Б.А. «Точность и контроль зубчатых колес» Москва. Машиностроения 1972 – 361 стр.

4. Калашников С.Н. «Шевингование зубчатых колес» Москва.Высшие школа, 1985- 224 стр.

5. Калашников С.Н. «Изготовления зубчатых колес» Москва 1980-450 стр

6. Бабичева А.П. «Физико-технологические основы методов обработки». Учебные пособия. ДГТУ 2003 – 424стр.

7. Схирдладзе А.Г. «Технологические регламенте процессов механической обработки и сборки в машиностроении».; ООО «ТНТ», 2005 430 стр.

8. Гусев А.А. «Технология машиностроения» ; М. Машиностроения 1986 – 480 стр

9. Косиловой А.Г. «Справочник технология машиностроения» 2-томах, М. Машиностроения 1985 – 495 стр.

10. Панова А.А. «Обработка металлов резанием» ; М. Машиностроения 1988 – 735 стр.