Источник: Дриггс И. Г., Панкастер О. Е. Авиационные газовые турбины. Пер. с англ. Г.Г. Миронова. — М., Оборонгиз, 1957 — 265 с.

Для данной степени сжатия более высокая рабочая температура газа на входе в турбину позволяет получить и большую мощность. В авиации очень существенным является вес, и во многих случаях важно получить наибольшую мощность при наименьшей затрате металла.

Таким образом, желательно, чтобы газовые турбины имели возможность работать при высоких температурах. При этом возникает важная проблема, связанная с выбором подходящих материалов, что особенно существенно для лопаток ротора, где в дополнение к аэродинамическим нагрузкам действуют большие центробежные силы и напряжения изгиба, которые пропорциональны квадрату числа оборотов. У всех металлов с увеличением температуры уменьшается прочность и увеличивается скорость ползучести. Поэтому для любого материала существует предел увеличения рабочей температуры. Кроме основных требований прочности при высокой температуре и низкой скорости ползучести, материал должен иметь несколько других важных качеств: достаточную усталостную прочность, устойчивость против эрозии и коррозии, а также должен коваться, свариваться, поддаваться механической обработке и обладать однородной структурой.

До 1939 г. самые лучшие материалы были способны выдерживать требуемое напряжение без превышения предела ползучести только до температур порядка 540° С. В результате обширных исследований постепенно были получены лучшие материалы. Первоначально целью исследований являлось получение металла или материала, обладающего перечисленными выше качествами и способного при 815° С выдерживать в течение 1000 час. напряжение на растяжение, равное 492 кг/см2 при скорости ползучести менее 0,0001 % в час. Дальнейшие исследования ставили целью обеспечить прочность материалов при еще более высоких температурах для более коротких промежутков времени.

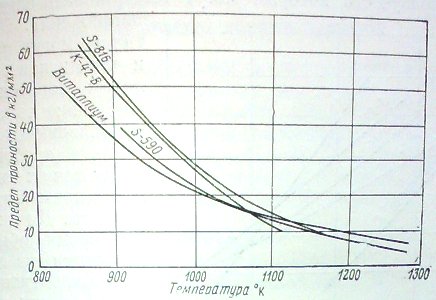

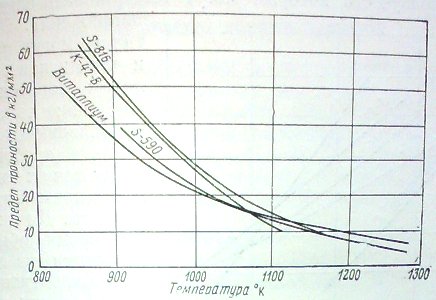

Исследованные сплавы делятся на две основные категории, а именно, ковкие и литейные сплавы. Сплавы первой категории дают возможность получать профиль лопаткш ковкой или механической обработкой. Лопатки из сплавов второго типа должны изготовляться по методу выплавляемых моделей или точного литья с последующим шлифованием. Большинство качественных сплавов содержит высокий процент икеля и достаточное количество хрома. В некоторых сплавах никель заменен кобальтом. Такая замена улучшает ковкие свойства сплава.Хром придает стойкость против окисления. В сплавы в небольшом количестве включается много других металлов некоторые из них являются упрочняющими элементами в то время как влияние и значение других элементов еще не выяснено.На рисунке 1 показан график зависимости предела прочности жаропрочных сплавов от температуры при продолжительности работы 100 час.

Рисунок 1 - Зависимость предела прочности жаропрочных сплавов от температуры при продолжительности работы 100 час

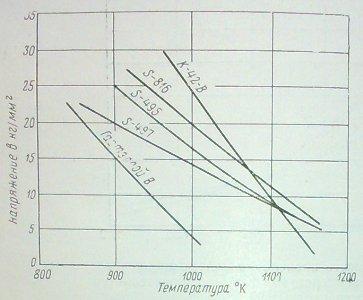

Рисунок 2 - Зависимость напряжений от температуры для жаропрочных сплавов при скорости ползучести 0,001% в час