ВВЕДЕНИЕ

В комплексе вопросов, стоящих перед угольной промышленностью по ее техническому перевооружению, большое место занимает совершенствование транспортных систем, обеспечивающие доставку продукта от места производства (лава) к месту переработки, складирования, подъёма на поверхность. Это предъявляет высокие требования к техническим характеристикам конвейеров. В частности, к запасу по пропускной способности. Создание мощных высокопроизводительных ленточных конвейеров, обладающих высокими технико-экономическими показателями, возможно только на базе глубоких теоретических и экспериментальных исследований и уточненных методов расчета основных параметров и элементов конструкции. Ленточные конвейеры как наиболее экономичный, производительный и надежный вид транспорта массовых грузов получили широкое распространение в нашей стране и за рубежом. Они являются основным средством непрерывного транспорта на угольных шахтах, но, как показывает длительный опыт их эксплуатации, коэффициенты использования конвейеров по производительности и по времени из-за неравномерно поступающих на них грузопотоков угля остаются ещё очень низкими и колеблются в пределах 0,28-0,75. Это приводит к дополнительным затратам электроэнергии и оборудования конвейеров и следовательно, к повышению стоимости транспортирования угля. В настоящее время с увеличением длины конвейеров и их производительности особое значение приобретают вопросы плавного пуска ленточного конвейера [1]. Данному вопросу и будет посвящена данная работа.

1 АКТУАЛЬНОСТЬ ТЕМЫ

Вопросами пусковых режимов ленточных конвейеров занимаются отечественные и зарубежные ученые: член корреспондент СССР А.О.Спиваковский [1], проф. В.Г.Дмитриев [10], проф. И.Г.Штокман [11], проф. Б.А.Кузнецов, д.т.н. Н.Я.Биличенко, к.т.н. проф. Л.Г.Шахмейстер [9], к.т.н. Е.Х.Завгородний, к.т.н. В.И.Лескевич, к.т.н. В.М.Назаренко.

Недоиспользование конвейеров приводит к неоправданным затратам на электроэнергию, уменьшению сроков службы ленты и роликов и, следовательно, к повышению стоимости транспортирования угля. Для эффективного функционирования конвейерного транспорта необходимо обеспечивать максимально возможное заполнение ленты. Но горный грузопоток отличается неравномерностью из-за простоев выемочного оборудования. Как следствие из этого возникают трудности с заполнением грузонесущего органа конвейера – ленты. При уменьшении скорости движения ленты, уменьшается длина пробега, при транспортировании определенного количества угля. Снижая скорость ленты в определенные времена, мы увеличиваем технический ресурс ленты. Как известно лента составляет 60 % стоимости конвейера, и если нам удастся продлить срок службы ленты хотя бы на пару месяцев, то мы получим огромный экономический эффект.

Показатель удельного расхода энергии на транспортировку единицы массы груза не отражает действительную энергоэффективность систем привода при переменной производительности загрузки конвейера. При пуске увеличиваются результирующие натяжения в конвейерной ленте и усилия в элементах конвейера, эти изменения могут привести к неустойчивой работе приводного барабана, например частичной или полной пробуксовке. Пробуксовка недопустима по многим причинам: происходят интенсивное изнашивание футеровки барабана и нижней обкладки ленты, нагрев барабана, резкое снижение коэффициента сцепления, при котором затрудняются пуск конвейера и его дальнейшая нормальная работа. Все это может стать причиной аварийных ситуаций и даже быть причиной возникновения пожара, что недопустимо в условиях шахт Донбасса, поскольку приводит не только к материальному ущербу, но и к большим человеческим жертвам. Из выше сказанного следует, что тема данной работы актуальна.

2 СВЯЗЬ РАБОТЫ С НАУЧНЫМИ ПРОГРАММАМИ, ПЛАНАМИ, ТЕМАМИ

Квалификационная работа магистра выполнялась на протяжении 2009-2010 гг. в соответствии с научными направлениями кафедры «Горнозаводского транспорта и логистики» Донецкого национального технического университета.

3 ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ

Цель работы: разработать и выбрать рациональные параметры для плавного пуска ленточного конвейера, что позволит повысить эффективность использования конвейеров, увеличить срок службы других подвижных узлов конвейера, снизить расход электроэнергии на транспортируемый материал.

Для достижения поставленной цели необходимо решить следующие основные задачи:

- Проанализировать различные способы и конструктивные схемы;

- Составить математическую модель для плавного пуска асинхронного двигателя;

- Установить степень взаимосвязи динамических процессов двигателя и конвейера;

- Обосновать оптимальные параметры пуска ленточного конвейера;

Объектом исследований является ленточный конвейер, который служит основным средством непрерывного транспорта на угольных шахтах. В данной работе произведен обзор литературы по данной теме, изучены вопросы о расчете переходных процессах при пуске конвейера, динамических натяжениях, определение натяжений в ленте при пуске конвейера. Проанализировали способы регулирования пуска ленточного конвейера: реостатное регулирование, регулирование величины напряжения, питающего статорные обмотки, частотное регулирование, составлена математическая модель асинхронного двигателя.

4 НАУЧНАЯ НОВИЗНА

Научная новизна работы заключается в моделировании процессов в ленте конвейера при пуске, что позволит определить рациональное значения времени разгона привода, обеспечивая максимально быстрый пуск при минимальных динамических усилиях в ленте.

5 ПРАКТИЧЕСКОЕ ЗНАЧЕНИЕ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

Составлена программа-алгоритм, которая показывает на графике более естественную механическую характеристику асинхронного электродвигателя с учетом вытеснения магнитного потока в роторе, в связи с этим пусковой момент увеличивается. Моделирование процессов в ленте конвейера при пуске позволит определить рациональное значения времени разгона привода, обеспечивая максимально быстрый пуск при минимальных динамических усилиях в ленте.

6 РАСЧЁТ И АНАЛИЗ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ

Приближенно можно считать распределение сопротивлений равномерным по длине конвейера.

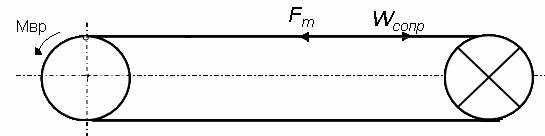

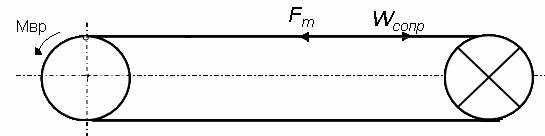

Схема конвейера показана на рис.1

Рисунок 6.1 – Распределение сопротивлений по длине конвейер

Силы тяги Fт определяется моментом асинхронного электродвигателя M(w), и зависят от скорости вращения вала двигателя w:

|

(6.1) |

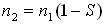

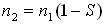

Одной из основных характеристик АД является механическая характеристика n2 = f(М) – зависимость частоты вращения n2 от момента М на валу двигателя описывается уравнением:

|

(6.2) |

При увеличении нагрузки на валу скольжение S увеличивается, а частота вращения ротора снижается на 5...10%, т. е. механическая характеристика n = f (M) АД является жёсткой. Изменение направления вращения ротора АД - реверсирование - осуществляется переключением любых двух проводов трехфазной системы, питающей двигатель.

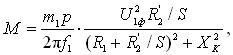

Зависимость момента асинхронного электродвигателя от частоты вращения выражается механической кривой асинхронного электродвигателя. Вращающий момент АД пропорционален квадрату фазного напряжения U1ф сети и зависит от скольжения S, т. е.

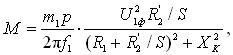

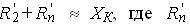

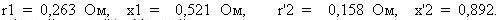

|

(6.3) |

где m1 - число фаз статора;  – активное, индуктивное сопротивления обмотки статора и приведенные сопротивления обмотки ротора, S – номинальное скольжение, р – число пар полюсов, f – частота сети, U1 – фазное напряжение. – активное, индуктивное сопротивления обмотки статора и приведенные сопротивления обмотки ротора, S – номинальное скольжение, р – число пар полюсов, f – частота сети, U1 – фазное напряжение.

Величины критического скольжения Sкр и пускового момента Мп зависят от сопротивления цепи ротора, причем момент Мп растёт с увеличением, достигая Мmax при  – приведенное сопротивление пускового реостата, используемого в АД с фазным ротором для снижения пускового тока, увеличения пускового момента, обеспечения плавности пуска и регулирования частоты вращения ротора. – приведенное сопротивление пускового реостата, используемого в АД с фазным ротором для снижения пускового тока, увеличения пускового момента, обеспечения плавности пуска и регулирования частоты вращения ротора.

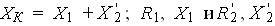

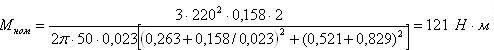

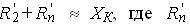

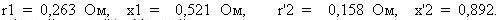

Построим уточненную механическую характеристику M = f (S) трехфазного асинхронного двигателя с короткозамкнутым ротором типа 4А160М4У3, напряжением 220/380 В, частотой вращения 1465 об/мин. Параметры схемы замещения этого двигателя:  Перегрузочная способность двигателя a = 2,3, кратность пускового момента Мп/Мн = 1,0, скольжение Sн = 0,023. Перегрузочная способность двигателя a = 2,3, кратность пускового момента Мп/Мн = 1,0, скольжение Sн = 0,023.

Для получения данных, необходимых для построения механической характеристики двигателя используем формулу вращающего момента:

|

(6.4) |

Пусковой момент двигателя Мп = Мном = 121 Н•м.

Максимальный момент двигателя Ммах = a Мном = 2,3•121 = 278 Н•м.

Критическое скольжение Sкр = 0,158/(0,521+0,892)=0,112.

Изменяя скольжения S от 0 до 1,0 строим механическую характеристику двигателя, приведенная на рис.6.2

Рисунок 6.2 – Механическая характеристика двигателя 4А160М4У3 (анимация: объём – 28,2 КБ; размер – 509x388; количество кадров – 5; задержка между кадрами – 50 мс; задержка между последним и первым кадрами – 100 мс; количество циклов повторения – 5)

Механическая характеристика двигателя построенная на рис.6.2 существенно отличается значеним пусковым моментом двигателя, за счёт приведенного активного сопротивления ротора, что существенно увеличивает плавный запуск конвейера и регулирования частоты вращения ротора.

Общее тяговое усилие конвейера W0, состоит из сопротивления движения на груженной и порожней ветви конвейера:

W0= k (Wгр+Wпор),

где: k – обобщенный коэффициент, учитывающий дополнительные сосредоточенные сопротивления;

Wгр – сопротивление движения на грузовой ветви;

Wпор – сопротивление движения на порожней ветви;

Общее тяговое усилие конвейера W0:

W0= 1.3 (70000-5250)=84000 Н.

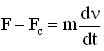

Наряду с системами, имеющими только элементы, находящиеся во вращательном движении, иногда приходится встречаться с системами, движущимися поступательно. В этом случае вместо уравнения моментов необходимо рассматривать уравнение сил, действующих на систему.

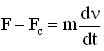

При поступательном движении движущая сила F всегда уравновешивается силой сопротивления машины Fc и инерционной силой  возникающей при изменениях скорости. Если масса тела m выражена в килограммах, а скорость V — в метрах в секунду, то сила инерции, как и другие силы, действующие в рабочей машине, измеряются в ньютонах. возникающей при изменениях скорости. Если масса тела m выражена в килограммах, а скорость V — в метрах в секунду, то сила инерции, как и другие силы, действующие в рабочей машине, измеряются в ньютонах.

В соответствии с изложенным уравнение равновесия сил при поступательном движении записывается так:

|

(6.5) |

Принято, что масса тела является постоянной, что справедливо для значительного числа производственных механизмов.

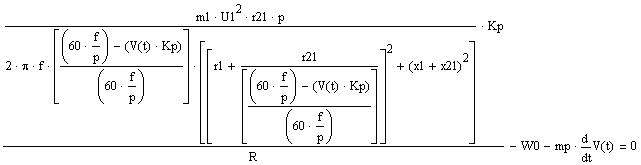

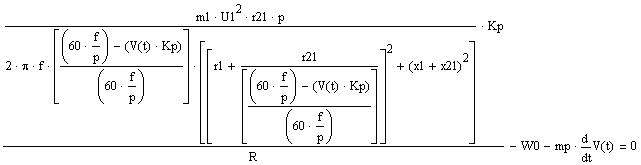

Полное уравнение для нахождения характеристики разгона двигателя V(t):

|

(6.6) |

Для реализации режима эффективного пуска необходимо применение технических устройств, обеспечивающих плавное нарастание момента двигателя в течение определенного времени до значения, соответствующего троганию ленты, после чего производится перевод двигателя в номинальный режим работы.

ЗАКЛЮЧЕНИЕ

В результате научно-исследовательской работы были собраны и изучены материалы по вопросам, связанным с темой магистерской работы. Математическая модель разрабатывается таким образом, что помимо вращающего момента учитываются также силы инерции и силы сопротивления, что позволит получить более точную пусковую характеристику двигателя. Изменяя такие параметры как напряжение, частоту и скорость можно будет получать различные механические характеристики двигателя. Параметры рабочего напряжения в свою очередь рассчитываются по Т – образной схеме, Г - образная схема требует уточнения из за коэффициента представляющего отношение напряжения сети U1 к ЭДС статора, но он весьма мало отличается от единицы. И при расчете погрешность измерения составит от 2 до 5 %. На данном этапе разрабатывается график зависимости скорости от времени при пуске конвейера, что позволит в перспективе выбирать оптимальные параметры для плавного пуска конвейера и реальных условий его эксплуатации.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Спиваковский А.О. Ленточные конвейеры в горной промышленности. Москва 1982 г,- 425 с

2. Шахмейстер Л.Г., Дмитриев В.Г. Теория и расчет ленточных конвейеров. Москва 1986 г.- 430 с.

3. Масандилов Л.Б., Москаленко В.В. «Регулирование частоты вращения асинхронных двигателей», Москва «Энергия», 1978 г – 98 с.

4. Вольдек А.И. Электрические машины. Издательство «Энергия» Ленинградское отделение 1974 г., – 840 с.

5. Будишевский В.А., Сулима А.А. «Теоретические основы и расчеты транспорта энергоёмких производств», Донецьк 1999 г,- 216 с.

6. Ороховский И.И. Целесообразность регулирования ленточных конвейеров. «Уголь Украины» 1977 г, №5, - 121 с.

7. Кучерявенко В.Ф. Регулируемый конвейер – основа повышения эффективности транспортирования горной массы. Глюкауф 2008 №3, 153 с.

8. Шахмейстер Л.Г., Дмитриев В. Г., Лобачева А. К. “Динамика грузопотоков и регулирование скорости ленточных конвейеров” М., 1972 – 173 с.

9. Шахмейстер Л.Г., Дмитриев В.Г. Теория и расчет ленточных конвейеров. – 2-е издание, переработано и дополнено – М.: Машиностроение, 1987, - 336с.

10. Транспорт на горных предприятиях. Под общей редакцией проф. Кузнецова Б.А., М.: “Недра” 1976,- 552с. Авт.: Кузнецов Б.А., Ренгенич А.А., Штокман В.Г. и др.

11. Шубенко В.А., Кирпичников В.М., Томашевский Н.И. Установка для экспериментальной записи статических и динамических характеристик асинхронных машин. Изв.вузов. Горный журнал, №1, 1968,- 34 с.

12. Сургай Н.С. – Перспективы и направления развития угольной промышленности. Уголь Украины № 12, 2004 г. – с. 11 – 12.

13. Белов Н.В. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов. М-2007 г,- 350 с.

14. Осипов О.И. Частотно-регулируемый электропривод. Москва 2002 г,- 205 с.

15. Онищенко Г.Б. Электрический привод. Москва 2003 г,- 320 с.

16. Копылов И.П., Клоков Б.К. Справочник по электрическим машинам. Москва 1988 г., – 455 с.

17. Кацман М.М., Электрические машины. Москва «Высшая школа» 1990 г.,– 463 с.

18. Половинкин А.И. Основы инженерного творчества. М. 1988 г,- 368 с.

ВВЕРХ |

– активное, индуктивное сопротивления обмотки статора и приведенные сопротивления обмотки ротора, S – номинальное скольжение, р – число пар полюсов, f – частота сети, U1 – фазное напряжение.

– активное, индуктивное сопротивления обмотки статора и приведенные сопротивления обмотки ротора, S – номинальное скольжение, р – число пар полюсов, f – частота сети, U1 – фазное напряжение.

– приведенное сопротивление пускового реостата, используемого в АД с фазным ротором для снижения пускового тока, увеличения пускового момента, обеспечения плавности пуска и регулирования частоты вращения ротора.

– приведенное сопротивление пускового реостата, используемого в АД с фазным ротором для снижения пускового тока, увеличения пускового момента, обеспечения плавности пуска и регулирования частоты вращения ротора.

Перегрузочная способность двигателя a = 2,3, кратность пускового момента Мп/Мн = 1,0, скольжение Sн = 0,023.

Перегрузочная способность двигателя a = 2,3, кратность пускового момента Мп/Мн = 1,0, скольжение Sн = 0,023.

возникающей при изменениях скорости. Если масса тела m выражена в килограммах, а скорость V — в метрах в секунду, то сила инерции, как и другие силы, действующие в рабочей машине, измеряются в ньютонах.

возникающей при изменениях скорости. Если масса тела m выражена в килограммах, а скорость V — в метрах в секунду, то сила инерции, как и другие силы, действующие в рабочей машине, измеряются в ньютонах.