Енумах Сандей Чуквудей

Факультет: инженерной механики и машиностроения

Специальность: технология механики и машиностроения

Тема выпускной работы: Технологическое обеспечение повышения качества поверхностей зенкеров на базе конбинированной отделочной обработке

Научный руководитель: профессор Михайлов Александр Николаевич

Технологическое обеспечение повышения качества зенкеров на базе комбинированной отделочной обработки.

Целью магистерской работы является повышение качества и износостойкости зенкеров на базе комбинированной отделочной обработки.

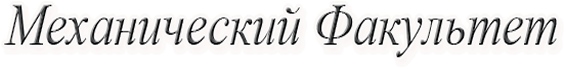

Зенкеры – многозубы инструмент для промежуточной или окончательной обработки предварительно изготовленных отверстий. 3D модель цельного зенкера с цилиндрическим хвостовиком из быстрорежущей стали (ГОСТ 12489-71) представлена на Рисунок 1 [1].

Рисунок 1. 3D модель исследуемого зенкера [3]

Стандартный технологический процесс изготовления зенкера представлен в Таблица 1. [2]

№ операции |

Наименование операции |

Описание операции на Оборудование. |

005 |

Заготовительная |

Рубка быстрорежущей стали на эксцентриковом прессе |

010 |

Протяжная |

Протягивание торцов быстрорежущей стали на протяжном полуавтомате |

015 |

Центровальная |

Центровка с двух сторон на центровальном автомате |

020 |

Токарная |

Обтачивание по наружному диаметру на токарном полуавтомате |

025 |

Бесцентрово-шлифовальная |

Шлифование бесцентрово-шлифовальном полуавтомате |

030 |

Фрезерная |

Фрезерование винтовых канавок на фрезерном полуавтомате |

035 |

Термическая |

Закалка |

040 |

Гидроабразивная чистка |

|

045 |

Полировальная |

Полирование винтовых канавок на специальной полировальной головке |

050 |

Шлифовальная |

Шлифование по наружному диаметру на круглошлифовальном станке |

055 |

Заточная |

Заточка на заточном полуавтомате |

Чтобы повысить технологические характеристики зенкера, необходимо существующий технологический процесс (табл. 1) заменить на более рациональный технологический процесс, который будет состоять из следующих этапов:

- 1. Ориентированная пневмоструйная обработка,

- 2. Ультрозвуковая очистка,

- 3. Вакуумное ионно-плазменное напыление.

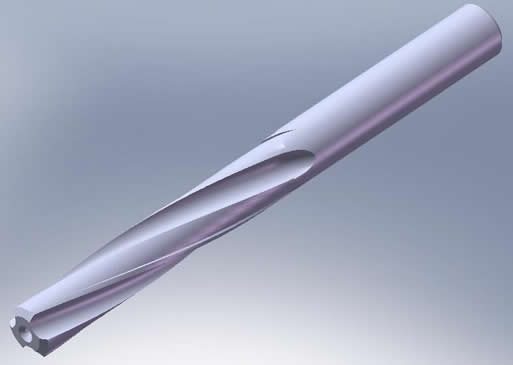

На первом этапе рационального технологического процесса осуществляется ориентированная пневмоструйная обработка режущих кромок зенкера. Данный вид обработки применяется для обеспечения эффективной обработки сложнопрофильных конструкций миниатюрных и крупногабаритных изделий, которые традиционными методами не могут быть обработаны или требуют больших трудозатрат. На рис. 2 представлен общий вид устройства для пневмоструйной обработки осевого лезвийного инструмента.

Пневмоструйная обработка осевого лезвийного инструмента обеспечивает решение двух задач:

1. Выполняется поверхностно-пластическая деформация режущих кромок (основных, вспомогательных и поперечной кромки), передних и задних поверхностей инструмента и их упрочнение. Здесь, выполняется также тренировка режущих кромок к дальнейшей работе инструмента.

2. Обеспечивается скругление режущих кромок инструмента (для быстрорежущей стали до величины - r=10…15 мкм, для твердого сплава до величины r=15…30 мкм). Скругление режущих кромок это необходимая операция для дальнейшего исключения процессов микровыкрашивания режущего клина и образования микроконцентраторов напряжений, а также предназначенная в ряде случаев для удаления заусенцев, образующихся в процессе затыловки задней поверхности инструмента. На рис. 3 представлен обрабатывающий материал для пневмоструйной обработки - карбид кремния черный F100.

Рисунок 2а. Общий вид устройства для пневмоструйной обработки осевого лезвийного инструмента.

Рисунок 2б. Обрабатывающий материал - карбид кремния черный F100.

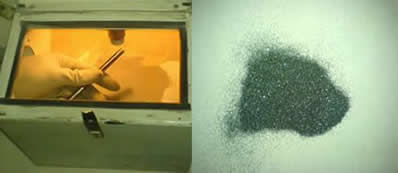

На втором этапе рационального технологического процесса выполняются операции подготовки зенкеров к нанесению покрытия. На этом этапе реализуются следующие операции: обезжиривание инструмента с применением ультразвука, промывка инструмента, сушка инструмента. Здесь, дополнительно могут выполняться операции химической очистки и гидроабразивной очистки. Для этого применяются специальные ставы сред и режимы обработки.

Ультразвуковая очистка- способ очистки поверхности твёрдых тел в моющих жидкостях, при котором в жидкость тем или иным способом вводятся ультразвуковые колебания. Применение ультразвука обычно значительно ускоряет процесс очистки и повышает его качество. Кроме того, во многих случаях удаётся заменить огнеопасные и токсичные растворители на более безопасные моющие вещества без потери качества очистки. Осуществляется данная операция на установке для комплексной ультразвуковой обработки осевых лезвийных инструментов, которая представлена на Рисунок 3.

Рис. 3. Установка для комплексной ультразвуковой обработки осевых лезвийных инструментов

В качестве источника колебаний применена установка ультразвуковых колебаний УЗГ 3-4 и магнитострикционные преобразователи ПМС 2,5-18, смонтированные на специальных ваннах. Обезжиривание выполнялось путем погружения инструментов в раствор при температуре 50-60°С. Состав раствора: тринатрийфосфат технический – 30-40 г/л; сода кальцинированная техническая 20-30 г/л; поверхностно активное вещество ОП-7 или ОП-10 – 3,5 г/л. Дополнительно здесь может применяться бензин «Галоша» (БР-1) ГОСТ 443-76 с последующей промывкой в спирте этиловом ректификационном. Время обезжиривания 3-7 мин.

На третьем этапе рационального технологического процесса выполняются операции нанесения вакуумного ионно-плазменного покрытия. На этом этапе предусмотрено выполнение следующих операций:

- азотирование инструмента в тлеющем разряде (выдержка - 30 мин, атмосфера -азотирующая разряженная до 135 … 665 Па, рабочее напряжение - 350 … 550 В);

- ионная бомбардировка и прогрев инструмента 5 … 10 мин;

- металлизация функциональных элементов инструмента 3 … 5 мин;

- нанесение многослойного композиционного нитрид-титанового покрытия (15-20 слоев);

- охлаждение инструмента.[6]

Рисунок 4 – аниматиця ионно-плазменное напыление процесс

(анимации формате: Animated GIF; объемом - 147 кВ; состоит из 23 кадров; 3 повторений)

Вакуумное ионно-плазменное напыление предназначено для нанесения защитных и декоративных покрытий различного состава на металлические изделия, изделия из некоторых видов полимерных материалов и стекла; упрочняющих покрытий на детали машин и механизмов, а также на обрабатывающий инструмент.

На рис. 5 представлен общий вид установки ННВ 6.6-И1 для вакуумного ионно-плазменного напыления покрытий на осевой лезвийный инструмент. Данная установка позволяет реализовать полный комплекс всех операций третьего этапа рационального технологического процесса отделочной обработки зенкеров.

Рисунок 5. Общий вид установки ННВ 6.6-И1 для вакуумного ионно-плазменного напыления покрытий на лезвийный инструмент

После осуществления всех этапов, будет произведено испытание зенкера с функционально-ориентированным покрытием и сравнения его технологических характеристик со стандартным зенкером. 3D модель функционально-покрытого зенкера представлена на Рисунок 6.

Рисунок 6. 3D модель функционально-покрытого зенкера

Note: В то время, что я написал это абстрактные моего проекта магистра, работа еще не завершена. Полный текст работы и материалы могут быть получены из "Мой руководитель проекта после даты завершения на 31.12.2010.

Список литературы

- Справочник инструментальщика / Под ред. И.А. Ординарцева. Л.: Машиностроение, 1987. – 846 с.: ил.

- Технология изготовления режущего инструмента / А.И. Барсов, А.В. Иванов, К.И. Кладова и др. – М.: Машиностроение, 1979. – 136 с., ил.

- Технология производства режущего инструмента / М.М. Палей – М.: Машгиз, 1963. – 483 с., ил.

- Нанесение износостойких покрытий на быстрорежущий инструмент / Ю.Н. Внуков, А.А. Марков, Л.В. Лаврова, Н.Ю. Бердышев. - К.: Тэхника, 1992. - 143 с.

- Евдокимов В.Д., Клименко Л.П., Евдокимова А.Н. Технология упрочнения машиностроительных материалов: Учебное пособие-справочник / Под редакцией д.т.н., проф. В.Д. Евдокимова. – Одесса Николаев: Изд-во НГГУ им. Петра Могилы, 2005. – 352 с.

- Михайлов А.Н., Михайлов В.А., Михайлова Е.А. Методика и основные принципы синтеза функционально-ориентированных вакуумных ионно-плазменных покрытий изделий машиностроения. Упрочняющие технологии и покрытия. – М.: Машиностроение. №7. 2005. С. 3 – 9.

- Методы поиска новых технических решений / Под ред. А.И. Половинкина. - Йошкар-Ола: Мар. кн. изд-во, 1976. - 192 с.