Реферат за темою випускної роботи

Зміст

1. Вступна частина

Вступ

СИЛОВЕ (ОБДИРНЕ) ШЛІФУВАННЯ В МАШИНОБУДУВАННІ.

Технологічні процеси механічної обробки виробів, об'єднані назвою «обдирне або силове шліфування», характеризуються специфічними особливостями, які істотно відрізняють їх від інших технологій механічної обробки, в цілому, досить схожих між собою, що зумовлено принциповою відмінністю технологічного призначення операцій обдирного шліфування. Процеси обдирного шліфування, в своїй абсолютній більшості, є ні формотворними, ні фінішними (як чистова обробка) та їх призначенням є, як правило, видалення поверхневого шару металу, що містить дефекти. Таким чином, виріб готується не до подальшої експлуатації у вузлі механізму, а до подальшої обробки (гарячої або холодної обробки тиском, механічної обробки).

Основна область застосування операцій обдирного шліфування - металургія, машинобудування та інші галузі.

За обсягом оброблюваного металу обдирне шліфування перевершує чистове у 4- 6 разів.

Принциповою відмінністю призначення технологічних процесів обдирного шліфування від інших операцій обумовлені як специфікою технологічних схем, так і неприпустимою технологічною спадковістю, що виникає у металі в процесі обробки. При чистовому шліфуванні неприпустима технологічна спадковість зводиться, в більшості випадків, до ненормативної висоти мікронерівності і знеміцнення тонкого поверхневого шару, то при обдирному шліфуванні мова йде про тріщини, зміни фізико-механічних властивостей поверхневого шару, глибину яка вимірюється міліметрами, втратою поверхневим шаром здатності зазнавати наступної пластичної деформації. Тому оптимальний за показниками якості обробленої поверхні процес обдирного шліфування проектується виходячи з необхідності запобігання утворення в поверхневому шарі металу змін, що перешкоджають подальшій обробці заготовки.

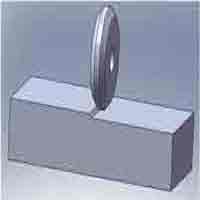

Схеми шліфування

Рисунок 1. Схеми обробки

Актуальність теми

Поряд з поширеним методом фрезерування поверхонь застосовують силове шліфування, оскільки воно має ряд переваг: некритичність до обробки переривчастих поверхонь; некритичність до коливань твердості поверхневого шару, не вимагає частої заточки інструменту.

Силове шліфування є поширенішим способом обробки поверхні - злитків, блюма, слябів, заготовок, готового прокату - в металургійному виробництві, широко використовується в машинобудуванні, енергетиці, добувній промисловості, в інших галузях, для обробки поковок, відливок, зварних металоконструкцій, труб, рейок, інших видів металопродукції. Обсяги силового шліфування зростають у міру розвитку чорної металургії в Україні, виробництва прокату з легованих, нержавіючих, інструментальних та інших якісних сталей, гостро необхідних для розвитку металоспоживаючих галузей, а так само з розвитком інших областей, де застосовується силове шліфування.

Тим часом, парк обдирно-шліфувального устаткування переважно складається з морально застарілих і фізично зношених верстатів, підприємства не мають ефективних технологічних регламентів абразивної зачистки, вітчизняний абразивно-обдирний інструмент значно відстає від світового технічного рівня. Як наслідок - неможливість забезпечення необхідної якості та конкурентоспроможності продукції, технологічно невиправдані енергетичні витрати, втрати металу і інструменту, погіршення екологічної обстановки на виробництві.

Обдирно-шліфувальні верстати

Рисунок 2. Обдирно-шліфувальні верстати моделі ГС555-01 и ОШ-1.

Гострота проблеми характеризується ще й тим, що силове шліфування, яке є одним з найменш вивчених видів механічної обробки, має безліч специфічних особливостей, що перешкоджає безпосередньому використанню відомих положень і підходів при розробці ефективних технічних рішень.

Отже, проведення теоретичних і експериментальних досліджень і формування на їх базі наукових основ створення високоефективних процесів, обладнання та інструменту силового шліфування, вирішує, у поєднанні з розробкою і освоєнням конкретних об'єктів нової техніки, важливу науково-виробничу проблему забезпечення ефективної та якісної зачистки продукції відповідального призначення , є актуальним.

Цілі і задачі роботи:

Мета роботи полягає у підвищенні продуктивності і якості обробки виробів за рахунок застосування прогресивних конструкцій інструменту і раціональної схеми шліфування.

Основні завдання роботи:

Дослідити вплив схеми шліфування і режимів обробки на теплові навантаження, що виникають в зоні шліфування.

Розробити конструкцію інструменту, що дозволяє підвищити продуктивність силового шліфування.

Розробити рекомендації щодо застосування сконструйованого інструменту.

2. Основна частина

Теоретичні відомості

Заготовки, які обробляються обдирним шліфуванням, мають масу, яка обчислюється сотнями кілограмів і навіть тоннами, кривизною, складає найчастіше 10- 20 мм і більше на 1 м довжини, поверхнею, що має локальні відмінності фізико-механічних властивостей металу в порівнянні з вихідними в кілька разів.

Маса, що застосовується при обдирному шліфуванні абразивного інструменту, що досягає в ряді процесів 60- 80 кг, і розмір абразивних зерен, до 2500 мкм, на один-два порядки вище аналогічних показників інструменту, що використовується при чистовому шліфуванні.

Обдирне шліфування проводиться при знятті великих припусків кругами на бакелітовій зв'язці переважно прямого профілю (типу ПП, рідше типів ПВ, ПР і ПН), а також чашковими кругами типу ЧК зернистістю 80-320. Обдирне шліфування виконується на стаціонарних і підвісних верстатах, а також на ручних машинах. На підвісних верстатах проводиться зачистка вад виливків, обдирання поковок, прокату та інші роботи; на стаціонарних верстатах - обдирання середньогабаритних виливків, поковок і прокату; на ручних машинах - вибіркова зачистка великогабаритних виливок, поковок і прокату. Обдирне шліфування ведеться з великою глибиною різання і зі значною подачею. На верстатах стаціонарного типу при обдиранні дрібних і середніх виливків і поковок застосовуються круги типу ПП зовнішнім діаметром 200-600 мм з нормального електрокорунду і чорного карбіду кремнію, зернистості 125, 100 або 80, ступенів твердості СТ1-Т1, а для обдирання і зачистки виливків і прокату - круги типу ПП зовнішнім діаметром 400-900 мм, з тих же шліфматеріалов, але ступенів твердості СТ1-Ст3, виготовлені методом холодного пресування для обробки з робочою швидкістю до 50 м / с.

Круги типу ПР призначені для обробки всіляких верстатних заготовок, торця кришки картера циліндра, торців, шатунів, втулок клапанів, пружин і т. д. Вони виготовляються тільки на бакелітовій зв'язці, причому круги зовнішнім діаметром 500-750 мм робляться суцільними, а зовнішнім діаметром 1340 мм - секторними. Перед установкою на верстат такі круги приклеюються спеціальними складами до металевого диска, за допомогою якого і кріпляться до шпинделя верстата. Недоліком кругів типу ПР є їх мала корисна робоча висота, внаслідок чого вони швидко спрацьовуються.

На верстатах стаціонарного типу застосовують також шліфувальні круги типу ПН, нарощені на металеві диски. Такі круги мають у 2,5-3,5 рази більшу висоту в порівнянні з кругами типу ПР і більший термін служби. Круги типу ПН зовнішнім діаметром 450-750 мм виготовляються суцільними, а діаметром 1340 мм з чотирьох - шести секторів і застосовуються для обробки площин різних заготовок, зокрема картерів і торців клапанів.

На верстатах підвісного типу, що допускають обробку при підвищених робочих швидкостях (50 м / с), застосовуються круги типу ПП зовнішнім діаметром 300-600 і висотою 40-75 мм на бакелітовій зв'язці.

На ручних машинах застосовуються шліфувальні круги, характеристики яких наведені в табл. Обробка ведеться при робочій швидкості 35-50 м / с, а при застосуванні спеціальних кругів з прокладками з склосітки (СПАП) робоча швидкість підвищується до 80 м / с.

Характеристика шліфувальних кругів, що застосовуються на ручних машиках

| Тип |

Діаметр, мм |

Зернистість |

Ступінь твердості |

Зв'язка |

| ПП |

125-200 |

125-80 |

С1-СТ2 |

Бакелитова |

| ПВ |

125-175 |

125-80 |

С1-СТ2 |

Бакелитова |

| ЧК |

125-150 |

80-50 |

С2-СТ |

Бакелитова |

Одним з основних напрямків розвитку обдирного шліфування є різке збільшення обсягів металу, що знімається в одиницю часу при високих робочих швидкостях, швидкостях поздовжніх подач і високих силах притиску в зоні обробки. Це дозволяє знизити загальні припуски на механічну обробку термооброблених заготовок підвищеної твердості, виключити в ряді випадків фрезерування, стругання, вогневу зачистку при знятті припусків до 10 мм і більше за прохід. Такий метод швидкісного обдирного шліфування широко застосовується в машинобудуванні при обробці заготовок шліфуванням з цілого металу без попереднього точіння, у металургійній та ливарній промисловості при підготовці і обробці прокату, зачистці виливків. При цьому методі обдирного шліфування застосовується гамма спеціальних обдирношліфувальних верстатів, що працюють при робочій швидкості 60-80 м / с, швидкості поздовжньої подачі до 60 м / хв, силі притиску 6000-10000 Н; потужність головного приводу 75-160 кВт. Для роботи на цих верстатах випускаються обдирні горячепрессованні круги з зовнішніми діаметрами 500, 600 і 800 мм, з цирконієвого електрокорунду зернистості 160, 200 і 250.

В даний час знаходить розвиток новий напрямок швидкісної абразивної зачистки напівпродукту і готового прокату на агрегатних верстатах при робочій швидкості 80 м / с і силі притиску 15000-20000 Н (потужність головних приводів - по 300 кВт) двома складовими кругами великого зовнішнього діаметра з нових горячепресованних сегментів 12С 125х75х250 з цирконієвого електрокорунду 38А зернистості 200-80, ступенем твердості 4Т.

Особливістю цього обдирного шліфування, що здійснюється за високою питомою силою притиску в зоні обробки, високою робочою швидкостю і швидкостю поздовжньої подачі, є висока інтенсивність самозаточування окремих абразивних зерен і високе знімання металу за порогом прижогів, супроводжуючих шліфування при звичайних режимах обробки.

Важливою технологічною особливістю процесів обдирного шліфування є обробка без застосування мастильно-охолоджуючих рідин (МОР), що пояснюється, в першу чергу, технічною неможливістю подачі в зону обробки МОР в обсязі, достатньому для ефективного відведення тепла в умовах досягнення температури контакту круга із заготовкою значень температур плавлення оброблюваного металу. Цим же пояснюється, зокрема, неможливість використання теплових моделей чистового шліфування, при якому МОР є важливим чинником відведення тепла із зони обробки. Відзначимо наявність такого важливого чинника відведення тепла при обдирному шліфуванні, на відміну від чистового, як стружкоутворення, оскільки лінійні розміри стружки досягають у ряді процесів 2,0- 2,5 мм по товщині і 15 - 20 мм по довжині.

Основна виробнича задача: видалення всіх поверхневих дефектів, присутність яких не допускається вимогами нормативно-технічної документації або умовами наступної обробки зачищаємої продукції. Супутні технологічні завдання обумовлені необхідністю забезпечення необхідної якості обробки при її найвищий техніко-економічній ефективності. До них відносяться: попередження утворення в поверхневому шарі металу неприпустимої технологічної спадковості; мінімізації енергоспоживання, втрат металу і витрат абразивного інструменту; забезпечення максимальної продуктивності обробки (для більшості процесів обдирного шліфування); мінімізації негативних екологічних наслідків.

Теплові аспекти шліфування по праву займають провідне місце в роботах більшості дослідників, які системно вивчали процес шліфування.

Практична частина

Розроблено технологію виготовлення інструменту, технологічні методи підвищення продуктивності та якості обробки виробів за рахунок застосування силового шліфування, технологія виготовлення корпусу шліфувального круга, технологія виготовлення кріплення шліфувального круга, технологія виготовлення збирання шліфувального круга. Створені твердотільні моделі різних конструкцій шліфувальних кругів і типових деталей. Розроблено експлуатаційні методи підвищення продуктивності та якості обробки виробів за рахунок застосування силового шліфування. Розроблено рекомендації з підвищення продуктивності та якості обробки виробів за рахунок застосування силового шліфування.

Анімація

Процес силового (обдирного) шліфування (анімація об'ємом - 302 КВ, складається з 15 кадрів, 4 повторення)

3. Заключна частина

Остаточні результати:

Досліджено вплив схеми шліфування і режимів обробки на теплові навантаження, що виникають в зоні шліфування.

Розроблено конструкцію інструменту, що дозволяє підвищить продуктивність силового шліфування.

Розроблено рекомендації щодо застосування сконструйованого інструменту.

На даний момент робота незакінчена, остаточні результати буду в грудні 2010 року.

Література

-

http://www.lib.ua-ru.

Диссертаційна робота: Сталінський Дмитро Віталійович. Наукові основи створення високоефективних процесів, обладнання та інструменту обдирного шліфування : дис... д-ра техн. наук: 05.03.01 / Національний технічний ун-т "Харківський політехнічний ін-т". - Х., 2006.

Мета роботи – забезпечення ефективного і якісного абразивного зачищення металопродукції шляхом розробки і промислової реалізації наукових основ створення високоефективних процесів, обладнання та інструменту обдирного шліфування.

-

http://www.lib.ua-ru.

Диссертаційна робота: Гусев Владимир Владиленович. Научные основы технологического обеспечения эксплуатационных характеристик изделий из технической керамики при алмазном шлифовании : дис... д-ра техн. наук: 05.02.08 / Донецкий национальный технический ун-т. — Донецк, 2006. — 442л. : рис., табл. — Библиогр.: л. 366-392.

-

http://www.abrasive.ru/

Санкт-Петербургский центр абразивов, научная статья. Понятие обдирочного шлифования.

-

http://stankovremont.ru/

Силовое шлифование в машиностроении.

-

http://www.abrasive.zp.ua/

Шлифовальные и обдирочные круги на бакелитовой связке из нормального электрокорунда марки 14А.

-

http://www.1stanok.ru/

Станки точильно-шлифовальные, обдирочно-шлифовальные, заточные, шлифовальные.

-

http://works.tarefer.ru/

Реферат: Обработка деталей на шлифовальном станке. Силовое шлифование.

-

http://www.abrazivchel.ru/

Свойства абразивных инструментов: зернистость, твердость, структура, класс.

-

http://stehmash.narod.ru/

Справочник технолога-машиностроителя - Глава 6 . Обдирочное, предварительное, окончательное и тонкое шлифование.

-

http://www.raxt.ru/

Разделение операций на обдирочное шлифование и чистовые шлифовальные операции позволяет использовать при обдирочном шлифовании менее точное оборудование, сохраняя прецизионные станки для окончательной обработки.

-

http://tsv-22.narod.ru

Инструкция по охране труда на заточном, наждачном и обдирочно-шлифовальном станке.

-

http://www.birs.zp.ua/

Использование для обдирочного шлифования нержавеющей стали и чугуна. Использование работы на ручных шлифовальных машинах, настольных и напольных шлифовальных станках.

|