Важнейшими проблемами, возникающими при проектировании и эксплуатации оборудования химической промышленности является обеспечение безопасной работы оборудования.

Обеспечение безопасности – составная часть проблемы надежности.

Под безопасностью понимается состояние защищенности человека, общества окружающей среды от чрезмерной опасности; свойство реальных процессов и систем, содержащих источники угрозы и их возможные жертвы, сохранять состояние с приемлемой возможностью причиненного ущерба от происшествий; состояние объектов и систем в условиях приемлемого риска; свойство системы "человек - среда обитания" сохранять условия взаимодействия с минимальной возможностью возникновения ущерба людским, природным и материальным ресурсам.

Создание крупных инженерных систем, а также повышение мощностей, сосредоточенных в единице оборудования, делает проблему безопасности агрегатов все более актуальной.

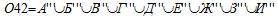

Повышение надежности и безопасности любого оборудования химической промышленности включает в себя изучение актуальности данной проблемы для данного оборудования, в моем случае сушилка сульфата аммония в кипящем слое, и обзор существующих методов решения данной проблемы. Для этого разрабатывается 3D модель сушилки сульфата аммония.

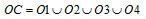

Разработка 3D модели включает в себя расчет технологических и прочностных показателей(высота кипящего слоя, материальный и тепловой балансы), составление расчет показателей надежности(составление Дерева отказов и расчет коэффициентов значимости), представление в системном виде(представить агрегат в виде элементов со всеми внешними и внутренними связями), расчет гамма-процентного остаточного ресурса сушилки сульфата аммония в кипящем слое(скорость износа и остаточный ресурс).

В результате работы определяется уровень безопасности сушилки.

При эксплуатации объектов химической промышленности существует ряд опасностей, которые возникают [1,2,3,4]:

из-за увеличения единичной мощности и сложности агрегатов, объемов транспортирования опасных веществ;

из-за ужесточения технологических режимов (приближение темпов процессов и эксплуатационных параметров рабочих сред к предельно допустимым, т.е. аварийно-пожаро-взрывоопасным);

из-за нестабильности качества заменяемых в процессе эксплуатации узлов и деталей, обусловленной несовершенством теории надежности;

из-за повышения требований к реакции "человека-оператора" технологического процесса на штатные и нештатные ситуации, возможности которого объективно и субъективно ограничены;

из-за старения основных производственных фондов.

Так же возникает ряд проблем, возникающих в процессе эксплуатации таких как коррозия узлов и деталей; износ сопрягаемых поверхностей и т.д.

Износ. Изнашивание деталей, узлов и сопряжений — одна из основных причин исчерпания ресурса. Износ в узлах и деталях сушилки сульфата аммония условно можно разделить на два направления: под действием рабочей среды; износ в парах трения [5].

Изнашивание трущихся поверхностей представляет собой сложный процесс, который включает как чисто механические (пластическое резание, усталостное повреждение и т.п.), так и физико-химические явления (молекулярное схватывание окисление обнаженных участков поверхности и т. п.). На процесс изнашивания, кроме физико-механических свойств материалов существенно влияют состояние поверхностей, давление, относительные скорости трущихся тел и т. д. Механизмы изнашивания зависят от наличия в области контакта дополнительных включений от температуры и свойств окружающей среды. К настоящему времени имеются лишь качественное описание и объяснение всех этих явлений, а также отдельные попытки теоретического описания простых механизмов [6].

Коррозия. Имеет место вид газовой коррозии.(зависит от времени и скорости окисления). Коррозия наблюдается на всех поверхностях деталей и узлов, по причине агрессивности среды [7].

Газовая коррозия – это процесс разрушения металлов и сплавов, в результате химического взаимодействия с газами при высоких температурах.

Сульфат аммония [(NH4)2SO4] получают на коксохимических заводах в сульфатном отделении цеха улавливания. Исходным сырьем для получения сульфата аммония служит аммиак, содержащийся в коксовом газе[2].

Получение сульфата аммония основано на реакции нейтрализации аммиака серной кислотой в сатураторах или абсорберах:

Сульфат аммония представляет собой белые, прозрачные кристаллы формы удлиненного ромба величиной от сотых и десятых долей миллиметра до 6–8 мм и больше. Плотность кристаллического сульфата аммония при 20°С составляет 1,768 г/см3. Насыпная масса в зависимости от крупности кристаллов и содержания влаги колеблется в пределах 780–830 кг/м3. Сульфат аммония, хорошо растворяется в воде. С повышением температуры растворимость его в воде увеличивается. Химически чистый сульфат аммония содержит 21,237% азота или 25,76% NН3.

По государственному стандарту сульфат аммония должен характеризоваться следующими показателями [8]:

Таблица 1 – Характеристики сульфата аммония

Важным показателем качества сульфата аммония является размер кристаллов. Мелкокристаллическая структура соли с сильно развитой поверхностью является причиной повышенного содержания в ней влаги и серной кислоты, что приводит к слеживанию при хранении и срастанию ее в агломераты. Крупнокристаллическая соль менее подвержена слеживанию и равномерно распределяется в почве при использовании ее в качестве удобрения[4].

Сульфат аммония содержит около 24% серы, которая в виде сульфат-иона поступает в почву вместе с удобрением. Сульфат аммония является удобрением для сельскохозяйственных полей. Ценность этого удобрения обусловлена высоким содержанием азота, по сравнению с другими азотными удобрениями (чилийской селитрой NaNO3, содержащей 15–16%, норвежской селитрой Ca(NO3)2, содержащей 13–14% и естественным удобрением, содержащим 6–7% азота); азот хорошо усваивается из почвы корнями растений. Содержащаяся в сульфате аммония сера является необходимым элементом питания для многих сельскохозяйственных культур (свеклы, хлопчатника, табака и др.), поэтому сульфат аммония можно считать удобрением, содержащим питательных веществ более 45% и обладающим высокими агротехническими свойствами[2].

Сульфат аммония производится на коксохимических заводах в больших количествах. На 1 т сухой шихты производство сульфата аммония (сухого) составляет 11,0–11,5 кг[5].

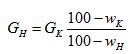

Производительность сушилки по сырому материалу [9]:

где GK– производительность сушилки по высушенному материалу

Количество испаряемой влаги:

Расход тепла

где Qисп – тепло затрачиваемое на испарение влаги,

Qнаг – тепло затрачиваемое на нагрев материала,

Qпот – потери тепла в окружающую среду, принимаемые равными 15% от первых двух слагаемых,

r0 – теплота испарения при 0°С,

cп – теплоемкость водяного пара,

cм – теплоемкость материала,

tм1 – температура материала на входе в сушилку,

tм2 – температура материала на выходе из сушилки.

Расход сухого воздуха

где св – теплоемкость сухого воздуха.

Удельный расход сухого воздуха:

Влагосодержание воздуха на выходе из сушилки:

х1 - Начальное влагосодержание воздуха.

Критерий Прандтля:

где - теплопроводность воздуха

- теплопроводность воздуха

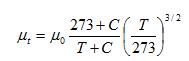

Вязкость воздуха при 90°С :

где  - вязкость воздуха при 0°С

- вязкость воздуха при 0°С

C – вспомогательный коэффициент.

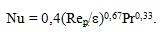

Критерий Нуссельта:

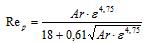

Критерий Рейнольдса для рабочего режима:

где - порозность кипящего слоя

- порозность кипящего слоя

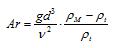

Критерий Архимеда:

где - плотность материала

- плотность материала

Кинематическая вязкость воздуха:

где - плотность воздуха на выходе из сушилки

- плотность воздуха на выходе из сушилки

Коэффициент теплообмена:

Число единиц переноса:

Объем кипящего слоя:

где - удельная поверхность

- удельная поверхность

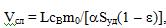

Высота слоя:

По практическим данным обычно принимают высоту слоя

где  – диаметр отверстий

– диаметр отверстий

Общая высота аппарата

Цель составления Дерева отказов является представление объекта в иерархическом виде и определением наиболее опасных элементов конструкции и воздействий на неё [6].

Дерево отказов (аварий, происшествий, последствий, нежелательных событий и происшествий.) лежит в основе логико-вероятностной модели причинно-следственных связей отказов системы с отказами её элементов и другими событиями(воздействиями). При анализе возникновения отказа, дерево отказов состоит из последовательностей и комбинаций нарушений и неисправностей, и таким образом оно представляет собой многоуровневую графологическую структуру причинных взаимосвязей, полученных в результате прослеживания опасных ситуаций в обратном порядке, для того чтобы отыскать возможные причины их возникновении.

В этом способе реализован дедуктивный метод(причины-следствия), что наделяет метод самыми серьезными возможностями по поиску корневых причин событий для статичных систем, так как дает наглядную и подробную схему взаимосвязей элементов инфраструктуры и событий, влияющих на их надежность.

Ценность дерева отказов заключается в следующем [3]:

• анализ ориентируется на нахождение отказов;

• позволяет показать в явном виде ненадежные места;

• обеспечивается графикой и представляет наглядный материал для специалистов, которые принимают участие в обслуживание системы;

• дает возможность выполнять качественный или количественный анализ надежности системы;

• метод позволяет специалистам поочередно сосредотачиваться на отдельных конкретных отказах системы;

• обеспечивает глубокое представление о поведении системы и проникновение в процесс её работы;

• являются средством общения специалистов, поскольку они представлены в четкой наглядной форме;

• помогает дидуктивно выявлять отказы;

• дает конструкторам, пользователям и руководителям возможность наглядного обоснования конструктивных изменений или установления степени соответствия конструкции системы заданным требованиям и анализа компромиссных решений;

• облегчает анализ надежности сложных систем.

Главное преимущество дерева отказов (по сравнению с другими методами) заключается в том, что анализ ограничивается выявлением только тех элементов системы и событий, которые приводят к данному конкретному отказу системы или аварии.

|

|

| б) | в) |

|

|

| г) | д) |

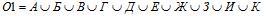

Питатель(Загрузочный: Х1;Разгрузочный: Х2. Разгрузочный имеет такой же код, но с индексом 2): А – деформация корпуса; Б – коррозия корпуса; В –болтовое соединение крышки; Г - болтовое соединение ротора; Д - попадание посторонних предметов в ротор; Е – налипания; Ж – отсутствие смазки в подшипнике; З – превышение действующей нагрузки на подшипник; И – срез шпонки; К – отказ привода.

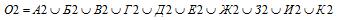

Разбрасыватель(Х3):А' – коррозия вала; Б' – превышение допускаемых нагрузок; В' – прогиб; Г' – срез шпильки; Д' – отрыв цепи вследствие деградации; Е' – попадание посторонних элементов; Ж' – отсутствие смазки; З' – превышение нагрузки; И' – срез шпонки; К' – отказ привода.

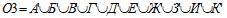

Установка вала натяжного(Х41): А'' - коррозия вала; Б'' – превышение допускаемых напряжений действующих на вал; В'' – срез зуба; Г'' – срез шпонки; Д'' – отсутствие смазки; Е'' – превышение действующей нагрузки на подшипник; Ж'' – отказ винта; З'' – деградация поверхности кольца; И'' – срез резьбы винта; К'' – отказ болтового соединения; Л'' – отказ шплинта.

Установка вала приводного(Х42): А''' – коррозия вала; Б''' – превышение допускаемых напряжений действующих на вал; В''' – срез зуба; Г''' – срез шпонки; Д''' – отсутствие смазки; Е''' – превышение действующей нагрузки на подшипник; Ж''' – отказ винта ГОСТ 1487-62; З''' – деградация поверхности кольца; И''' – отказ; Х43 – отказ транспортирующей поверхности.

Рассмотрим метод «Дерево отказов» на примере сушилки сульфата аммония в кипящим слоем. Статистические данные типовые взяты из справочной литературы, а остальные рассчитаны по соответствующим методикам [3,4,6,10].

С помощью программы КОМПАС 3D V11 разработана 3D модель сушилки.Модель состоит из 2500 деталей, из них уникальных 230.

Проведено диагностирование стенки корпуса сушилки сульфата аммония в кипящем слое с номинальной толщиной стенки Sn = 10 мм. Сушилка находится в эксплуатации с 1972 г.

В 1997 г. Было проведено диагностирование, которое показало, что механические свойства стали не ниже требований предъявляемых к данной марке стали.

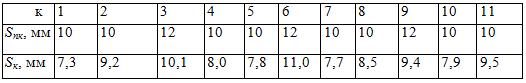

Проведенные при диагностировании замеры толщин показаны в следующей таблице:

Таблица 2 – Замер толщины

Требуется определить нижнюю интервальную оценку гамма-процентного остаточного ресурса[11,12].

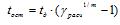

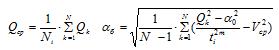

где Д[Q] – дисперсия относительного износа

Среднее значение допустимого относительного износа:

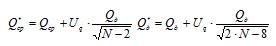

Верхние интервальные значения среднего износа и его среднеквадратического отклонения[13]:

где Uq – квантиль нормального распределения. Выбирается исходы из значения q, при q=0,95: Uq =1,65;

– Среднее квадратическое отклонение относительного износа

– Среднее квадратическое отклонение относительного износа

Если  , то полагается

, то полагается  = 0.

= 0.

Средние значения утонения стенки и его среднее квадратическое отклонение:

где N – количество замеров;

– скорость износа:

– скорость износа:

где  -время эксплуатации элемента на момент диагностирования, год;

-время эксплуатации элемента на момент диагностирования, год;

α0– начальное среднеквадратическое отклонение толщины стенки,

- время диагностирования, когда проводился k – тый замер толщины стенки

- время диагностирования, когда проводился k – тый замер толщины стенки

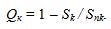

где  – износ в k – точке;

– износ в k – точке;

sk - текущая толщина стенки в месте k – того замера, мм;

snk– номинальная толщина стенки диагностируемого элемента, мм.

Отбраковочная толщина стенки корпуса сушилки Sr = 6,0 мм.

Согласно рекомендациям, принимаем значения регламентированной надежности  = 95 % и односторонней доверительной вероятности q = 0,95. Принимается линейная модель износа.

= 95 % и односторонней доверительной вероятности q = 0,95. Принимается линейная модель износа.

На момент сдачи сайта работа еще не была закончена, поэтому результаты работы не представолены. О предполагаемом результате можно судить лишь по приведенной выше структуре работы.