|

|

УКРАИНСКИЙ |  |

АНГЛИЙСКИЙ |

|

Кондратенко Александр ЕвгеньевичФакультет инженерной механики и машиностроенияКафедра металлорежущих станков и инструментовСпециальность: Металлорежущие станки и системы |

|

1 ВСТУПИТЕЛЬНАЯ ЧАСТЬ

1.1 Актуальность

1.2 Цели и задачи

1.3 Практическая ценность

1.4 Обзор существующих исследований

2 ОСНОВНАЯ ЧАСТЬ

2.1 Требования по точности и качеству к обрабатываемой детали

2.2 Общая характеристика и назначение магнитно-абразивного полирования

2.3 Особенности магнитно-абразивного полирования при обработке тел вращения типа пуансона прошивного из твердого сплава ВК6

2.3.1 Выбор схема обработки

2.3.2 Выбор магнитно-абразивного порошка

2.4 Модернизация токарно-винторезного станка 16К20 для осуществления процесса магнитно-абразивного полирования

3 ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

Выводы

Список литературы

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной степени определяют их эксплуатационные свойства. Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как коэффициент трения, продолжительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость. Для других изделий могут оказаться важными светоотражательные свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя. Общеизвестно, что физико-химическое и механическое свойства приповерхностного слоя могут существенным образом отличаться от свойств основного материала детали. При этом окончательные свойства поверхности являются результатом воздействия на деталь в процессе ее изготовления и особенно на финишных операциях.

Возрастающие требования к поверхностям вызывают потребность совершенствовать существующие технологические способы финишной обработки и создавать новые ее способы.

Обеспечение высокого качества поверхности в точных твердосплавных деталях - сложная техническая задача. Наряду с низкой шероховатостью, ограниченной долями микрометров, специфическим требованием является отсутствие дефектов поверхности в виде сколов, микротрещин.

Применяемое в настоящее время в качестве финишной обработки поверхностей вращения с криволинейной образующей преимущественно ручное полирование не отвечает требованиям современного производства, так как для него характерны малая производительность, большая трудоемкость, зависимость производительности и качества обработки от субъективных качеств исполнителя, невозможность применения стабильно поддерживаемых и управляемых режимов.

Механизация процессов финишной обработки фасонных поверхностей вращения требует непрерывного поиска новых технологических решений, расширяющих возможности современных методов, повышающих производительность труда и культуру производства, устраняющих однообразные, монотонные физически трудоемкие операции.

Цель работы - модернизация токарно-винторезного станка 16К20, для реализации процесса магнитно-абразивного полирования (МАП) деталей типа «Пуансон прошивной» из твердого сплава ВК6 в условиях единичного и мелкосерийного производства, а также обоснование использования метода магнитно-абразивного полирования деталей типа «Пуансон прошивной» в сравнении с другими видами финишных операций.

Основными задачами работы являются:

- анализ различных методов финишной обработки деталей типа «Пуансон прошивной»;

- исследование процесса магнитно-абразивного полирования, выбор ферромагнитно-абразивного порошка;

- проверочный расчет мощности привода главного движения токарно-винторезного станка 16К20;

- проектирование электромагнитного индуктора для МАП.

В отличии от устройства-прототипа для МАП, появляется возможность обработки деталей различных диаметров (в данном случае диапазон диаметров: 8 - 22 мм).Также модернизированный токарно-винторезный станок 16К20 может бать рекомендован для реализации процесса МАП деталей типа тел вращения как с прямолинейной, так и со сложнопрофильной образующей в условиях единичного и мелкосерийного производства.

Содержание Метод МАП благодаря проведенным фундаментальным и прикладным исследованиям получил широкое развитие в различных отраслях промышленности. Первые публикации об исследовании и применении абразивной обработки с использованием магнитного поля появились в 60-х годах и принадлежат советским ученым Ю.М. Барону [1, 8], В.А. Шальнову и В.Н. Верезубу. Также исследованиям процесса МАП посвящены работы Э.Г. Коновалова, Л.К. Минина, Ф.Ю. Сакулевича [6, 7], Н.С. Фомича, Н.Я. Скворчевского [4], П.И. Ящерицына и д.р. Большой вклад в эту работу внесли Калининградский технический институт рыбной промышленности и хозяйства, Уфимский авиационный институт, Московский институт легкой промышленности и ряд других предприятий и научно-исследовательских организаций.

Широкие исследовательские работы и внедрение МАП на производстве выполнены в Республике Беларусь (научно-производственное предприятие «Полимаг» [2]). Известны работы в области магнитно-абразивной обработки в ФРГ, США, Южной Корее, Японии и в ряде других промышленно развитых странах мира.

В настоящее время создано несколько моделей станков для МАП наружных поверхностей вращения.

Для условий единичного и мелкосерийного производства разработаны универсальные устройства для МАП, которые устанавливаются на базовых станках (фрезерных, шлифовальных и т.д.) [3]. Общий вид горизонтально-фрезерного станка, модернизированного для осуществления процесса МАП, приведен на рисунке 1.1.

Для серийного и массового производства разработаны специальные высокопроизводительные станки-полуавтоматы или автоматы [4]. Наиболее известными образцами данного оборудования, выпускаемых на территории бывшего СССР, являются станки моделей МАС-3 (предназначен для полирования плунжеров и осей гидроаппаратов); ФАС-1, ФАС-2 (предназначены для обработки валиков), МАРС (предназначен для полирования стержневых деталей); Цам-2, Цам-3 (предназначены для полирования широкой номенклатуры деталей типа валиков, втулок, пуансонов, мелкомодульных червяков). Общий вид станка модели МАС-3 приведен на рисункe 1.2.

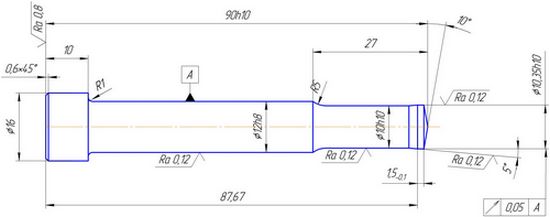

Анализ методов финишной обработки деталей типа тел вращения со сложнопрофильной образующей будем вести на примере детали «Пуансон прошивной», изготовленной из твердого сплава ВК6.

Пуансон прошивной является телом вращения с фасонной поверхностью и применяется для прошивки отверстий в фильерах, предназначенных для протягивания проволоки. Материалом фильеры и пуансона прошивного является твердый сплав ВК6 ГОСТ 3882-74, прочность на изгиб которого равна 1550 МПа; твердость – HRA 88,5.

Шероховатость поверхности отверстия не должна превышать значения Ra 0,63 мкм.

Эскиз детали «Пуансон прошивной» приведен на рисунке 2.1.

Требования по точности и качеству детали следующие: наиболее точным диаметральным размером является диаметр 12h8; наиболее качественная поверхность по уровню шероховатости должна быть не более Ra 0,12 мкм.

Заготовку для обрабатываемой детали получают методом порошковой металлургии. Технологический процесс обработки заготовки включает операции шлифования и дальнейшей финишной обработки для достижения конечного значения шероховатости формируемой поверхности Ra 0,12 мкм. В качестве финишной обработки могут быть использованы следующие способы: тонкое алмазное шлифование; полирование бесконечными алмазными лентами; cуперфиниширование; доводка; МАП [5].

Анализ особенностей названных выше способов финишной обработки показал, что наиболее перспективным является способ МАП.

Характеристика метода МАП и его преимущества, по сравнению с другими методами финишной обработки будут приведены ниже.

В настоящее время разработаны магнитно-абразивные станки для зачистки, доводки и полирования различных по форме и материалам деталей. Вместе с традиционными изделиями из конструкционных, углеродистых и легированных сталей осваивается магнитно-абразивная обработка труднообрабатываемых и жаропрочных материалов и сплавов, в том числе титана, керамики, износостойких покрытий. Довольно полно отработаны составы ферромагнитно-абразивных порошков и смазочно-охлаждающих технологических средств (СОТС).

Сущность МАП состоит в следующем: в рабочую зону, в которой наводится постоянное магнитное поле, полученное от постоянного электромагнита или путем выпрямления переменного тока, помещают обрабатываемую деталь и порошок, обладающий магнитными и абразивными свойствами. Детали сообщается движение вращения. Энергия магнитного поля здесь выступает в роли связки, не только удерживающей зерна порошка в рабочей зоне, но и заставляющая их совершать процесс резания. Заполняющий рабочую зону порошок перемещается магнитным полем относительно поверхности детали и равномерно прижимается к ней. При сообщении детали движения вращения, в рабочей зоне происходят срезание заданного припуска на обработку и генерация поверхности без искажения исходной ее формы [6].

Особенностями метода МАП являются [7]:

- неспрерывный контакт абразива с поверхностью изделия, что снижает циклические нагрузки на систему станок - приспособление - инструмент - деталь (СПИД) и способствует улучшению точности геометрических размеров и формы обрабатываемой поверхности;

- отсутствие жесткого крепления абразивного зерна в связке, способствующее нивелированию режущего инструмента относительно сложной фигуры обрабатываемой поверхности и устраняющее вероятность появления в зоне резания критических давлений и температур, увеличивающее стойкость зерна и повышающее физико-механические показатели качества поверхностного слоя материала изделия;

- возможность управления жесткостью абразивного инструмента в осевом и продольном направлениях и за счет этого регулирование снятия металла с формообразующей поверхности изделия и совмещение черновой, чистовой и финишной обработки без смены технологических баз и переустановки детали;

- отсутствие трения связки о поверхность изделия, существенным образом снижающее установившуюся температуру абразивной обработки;

- возможность резания всегда наиболее острой кромкой абразивного зерна (при этом отпадает необходимость периодической перезаточки абразивного инструмента); проникновение стружки диспергированного металла между абразивными зернами, устраняющее вероятность засаливания абразивного инструмента и исключающее процесс приработки (прекращение резания), обеспечивающее снятие материала на протяжении всего периода обработки и позволяющее шлифовать мягкие и нетермообработанные материалы (медь, алюминий, титан, нетермообработанная сталь и т.д.);

- возможность упрочнения поверхностного слоя материала изделия, дробление элементов кристаллических решеток с образованием мелкодисперсных фаз и снижение остаточных растягивающих напряжений;

- сохранение геометрических размеров в пределах допуска, оставленного для операции шлифования;

- сохранение полученной на операции точения или шлифования кругом точности формы фасонной поверхности или ее некоторое улучшение;

- повышение (в сравнении с обработкой кругом, бруском, лентой) контактной прочности и износостойкости деталей в 2-3 раза;

- увеличение относительной опорной длины профиля поверхности до 75-85%.

Преимуществами абразивной обработки деталей в магнитном поле являются:

- полная механизация шлифовально-полировальных операций сложнопрофильных изделий типа тел вращения, позволяющая повысить производительность труда в 3-5 раз по сравнению с существующими методами поштучной абразивной обработки;

- применение дешевого магнитно-абразивного порошка, снижающее в 2-3 раза затраты на абразивный инструмент;

- отсутствие необходимости периодической перезаточки и фасонной правки абразивного инструмента;

- независимость качества изделия от квалификации рабочего, что позволяет обеспечить значительную экономию средств у потребителя станков;

- отсутствие твердого крепления абразива в связке, что позволяет механизировать финишные операции при обработке меди, алюминия, золота, серебра и других мягких материалов [7].

Стоит отметить, что наиболее распространенной областью применения МАП является снижение шероховатости обрабатываемых поверхностей с одновременным повышением качественных характеристик поверхностного слоя [8].

При магнитно-абразивном полировании наружных цилиндрических поверхностей наиболее широкое практическое применение получила схема, изображенная на рисунке 2.2. [9].

В соответствии с этой схемой, заготовку закрепляют в центрах или консольно в патроне, располагая ее между полюсами (обозначены N и S) электромагнитного индуктора. Зазоры между полюсами и обрабатываемой поверхностью заполняют магнитно-абразивным порошком. При этом образовывается своеобразный абразивный инструмент, который копирует форму обрабатываемой поверхности. Жесткостью этого инструмента можно управлять, изменяя напряженность магнитного поля в рабочих зазорах. Магнитное поле удерживает порошок в зазорах и прижимает его к обрабатываемой поверхности. Необходимые для полирования движения резания - вращение и осцилляция вдоль оси - сообщаются заготовке с помощью обычных электромеханических приводов.

Для полирования пуансона прошивного из твердого сплава ВК6 будем использовать данную схему полирования.

Широкие технологические возможности магнитно-абразивного полирования и постепенное увеличение доли его участия в производстве различных изделий вызвало необходимость разработки специальных магнитно-абразивных материалов, технологии их изготовления и организации производства. В данное время, созданные магнитно-абразивные материалы, способны обеспечить полирование практически всех конструкционных и специальных материалов.

Магнитно-абразивные порошки являются своеобразным инструментальным материалом, который совмещает в себе высокие режущие и магнитные свойства. Требования, предъявляемые к таким материалам, вытекают из условий работы порошков в процессе полирования. Успешная работа большинства схем магнитно-абразивного полирования зависит от того, смогут ли силы магнитного поля удерживать порошок в рабочей зоне (зазорах), насколько велики будут силы, действующие на каждое зерно порошка и насколько высокую плотность магнитного потока удастся создать в рабочей зоне (зазоре). Силы резания в этом процессе являются производными магнитных сил, которые действуют на каждое зерно и на порцию порошка в целом. Магнитные силы определяются магнитной проницаемостью порошковой среды, магнитной индукцией и ее градиентами в пределах рабочей зоны и на ее границах. Необходимую магнитную индукцию можно создать, обеспечив достаточную магнитно-динамическую силу (МДС) источника магнитного поля. Но если магнитное сопротивление рабочей зоны (зазора) будет небольшим, то это же значение индукции можно будет создать более простыми средствами, при меньших размерах индуктора и с меньшими энергозатратами. Отсюда вытекают первые требования к магнитным свойствам порошков: они должны обладать индукцией насыщения, превышающей значение рабочего диапазона индукций при полировании (0,8-1,4 Тл); магнитная проницаемость для порошкового материала в этом же диапазоне индукций должна быть возможно более высокой.

Для обеспечения высокой интенсивности удаления припуска при полировании порошок должен обладать хорошими режущими свойствами. Исследователи абразивных процессов установили [10], что внедрение абразивного зерна в обрабатываемый материал и образование стружки возможны, если твердость абразивного зерна превышает твердость обрабатываемого материала более чем в 2,5 раза.

С целью снижения отхода и передела при производстве магнитно-абразивных порошков в общем случае целесообразно применять фракцию 315 - 100 мкм [1].

Независимо от выбранной для испытаний схемы МАП и режима полирования в основу критериев сравнения должны быть положены основные закономерности процесса МАП, связанные со снятием обрабатываемого материала и степенью шероховатости Rz в зависимости от продолжительности полирования.

Поскольку задачей МАП является получение заданного параметра шероховатости, то сравнение порошков должно производиться в первую очередь по их полирующей способности — способности за наименьшее время обеспечивать наименьшую шероховатость поверхности. Количественной оценкой полирующей способности порошка может быть время достижения на конкретном материале заданного параметра шероховатости (Rz или Ra ) при исходном ее уровне.

Для достижения заданного значения Rz необходимо удалить определенный припуск. В этом смысле между полирующей и режущей способностью порошка имеется определенная взаимосвязь. Однако эти характеристики не адекватны, оценка режущей способности позволяет раскрыть другие эксплуатационные свойства сравниваемых порошков. Порошок с высокими режущими свойствами может продуктивно удалять большие припуски, но оставлять и глубокие следы резания на поверхности заготовки.

Разное отношение к выбору порошков может определяться конкретными требованиями к операции полирования. В одном случае при полировании точных изделий необходимо получить заданный параметр шероховатости, но не испортить при этом уже имеющуюся точность размеров и формы обрабатываемой поверхности. Это возможно при удалении минимально необходимого припуска и невысокой режущей способности порошка. В другом случае условие сохранения точности не ставится, а исходная поверхность имеет грубую шероховатость и от порошка нужно высокая режущая способность для удаления большого припуска.

Также следует обратить внимание на то, что для МАП твердых сплавов рекомендуется использовать порошки, в которых роль абразивной составляющей выполняют сверхтвердые материалы.

И, в итоге, согласно рекомендациям, приведенным в [11], руководствуясь областью применения порошка, для магнитно-абразивного полирования твердого сплава ВК6 выбираем магнитно-абразивный порошок МАП-АСМ 28/20 Ni (Si 9,50% - 12,92%; Fe 78,10% - 85,74%; Ti 1,44% - 2,51%; Al 1,00% - 2,50%; Mn 0,25% - 0,51%; C 1,0% - 1,9%; S 0,012% - 0,047%; P 0,20% - 0,37%; Cr 0,28% - 0,40%; Ni 0,09% - 0,15%; Cu 0,045% - 0,060%; Ca 0,20% - 0,35%; Mg 0,1% - 0,12%).

Важно спроектировать такие узлы, которые будучи установленными на станках, выпускаемых серийно, и предназначеных для выполнения других операций, позволили бы на них при минимальных затратах реализовывать финишные операции. Примером решения сформулированной задачи является модернизация токарно-винторезного станка 16К20 для осуществления процесса МАП.

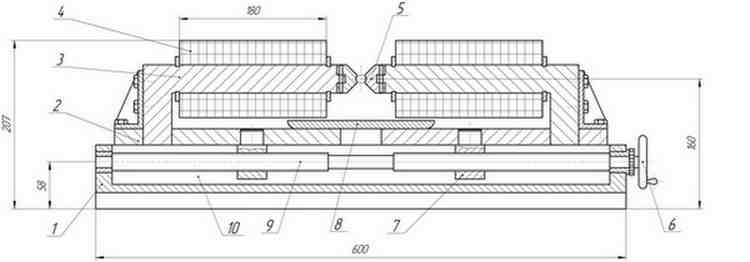

Проведенная модернизация станка 16К20 заключается в установке на поперечных направляющих базового станка устройства для МАП - электромагнитного индуктора, который и был спроектирован. Схема электромагнитного индуктора приведена на рисунке 2.3.

Электромагнитный индуктор, состоит из корпуса 1, кареток 2 с Г-образными магнитопроводами 3, намагничивающих катушек 4 и сменных полюсных наконечников 5. Внутри корпуса 1 размещен винт 9 с участками правой и левой резьбы и два замыкающих магнитопровода 10, расположенных вдоль по обе стороны от винта. Материал корпуса может быть как магнитопроводным так и немагнитным, однако должен обладать хорошей износостойкостью. Каретки 2 с помощью винта 9 и гаек 7 синхронно перемещаются к оси заготовки или от нее для переналадки с одного обрабатываемого диаметра изделия на другой и для установки рабочих зазоров, влияющих на уровень силы воздействия зерен на формируемую поверхность, с точностью 0,05 мм. Для отсчета необходимых перемещений кареток 2 предусмотрен лимб 6. Каретки 2 изготовлены из немагнитного материала для уменьшения магнитных потоков утечки между горизонтальными участками магнитопроводов 3 и 10. Поддон 8 сделан из немагнитного материала и служит для сбора порошка, а также для сбора и отвода СОТС. Для подачи СОТС в рабочую зону используют систему охлаждения базового станка.

СодержаниеВ ходе выполнения данной работы было обосновано применение метода магнитно-абразивного полирования в качестве финишной операции при обработке фасонных деталей типа «Пуансон прошивной». Также была проведена модернизация токарно-винторезного станка 16К20 для осуществления процесса МАП.

Анализируя возможности модернизированного станка, можно выделить основные его преимущества:

- обработка деталей типа тел вращения с прямолинейной и сложнопрофильной образующей путем применения соответствующих полюсных наконечников или изменения расстояния между ними;

- обработка деталей различных диаметров (в данном случае диапазон диаметров: 8-22 мм);

- обработка деталей типа тел вращения как из металлических, так и из неметаллических материалов (керамика и т. д.);

- экономическая целесообразность модернизации станка, имеющегося на предприятии, по сравнению с приобретением нового специализированного оборудования.

Важное замечание

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2010 г. Полный текст работы и материалы по теме могут быть получены у автора или его научного руководителя после указанной даты.

|

|