|

|

РОСІЙСЬКА |  |

АНГЛІЙСЬКА |

|

Кондратенко Олександр ЄвгеновичФакультет інженерної механіки та машинобудуванняКафедра металорізальних верстатів та інструментівСпеціальність: Металорізальні верстати та системи |

|

1 ВСТУПНА ЧАСТИНА

1.1 Актуальність

1.2 Ціль і задачі

1.3 Практична цінність

1.4 Огляд існуючих досліджень

2 ОСНОВНА ЧАСТИНА

2.1 Вимоги по точності і якості до оброблюваної деталі

2.2 Загальна характеристика і призначення магнітно-абразивного полірування

2.3 Особливості магнітно-абразивного полірування при обробці тіл обертання типу пуансона прошивного із твердого сплаву ВК6

2.3.1 Вибір схеми обробки

2.3.2 Вибір магнітно-абразивного порошку

2.4 Модернізація токарно-гвинторізного верстата 16К20 для здійснення процесу магнітно-абразивного порлірування

3 ЗАКЛЮЧНА ЧАСТИНА

Висновки

Список літератури

Стан поверхонь і приповерхневого шару деталей і різальних інструментів у значній мірі визначають їхні експлуатаційні властивості. Для виробів і інструментів, до яких пред'являються вимоги довговічності й надійності, важливі такі характеристики поверхні, як коефіцієнт тертя, тривалість приробляння, зносостійкість, наявність дефектів у вигляді мікротріщин, внутрішні залишкові напруги, корозійна стійкість. Для інших виробів можуть виявитися важливими світловідбивні властивості поверхні, її здатність поглинати гази й атомні частки, електрична й магнітна провідність поверхневого шару. Загальновідомо, що фізико-хімічні й механічні властивості приповерхневого шару можуть істотно відрізнятися від властивостей основного матеріалу деталі. При цьому остаточні властивості поверхні є результатом впливу на деталь у процесі її виготовлення й особливо на фінішних операціях.

Зростаючі вимоги до поверхонь викликають потребу вдосконалювати існуючі технологічні способи фінішної обробки й створювати нові її способи.

Забезпечення високої якості поверхні в точних твердосплавних деталях - складне технічне завдання. Поряд з низькою шорсткістю, обмеженої частками мікрометрів, специфічною вимогою є відсутність дефектів поверхні у вигляді сколів, мікротріщин.

Застосовуване в даний час в якості фінішної обробки поверхонь обертання із криволінійною твірною переважно ручне полірування не відповідає вимогам сучасного виробництва, тому що для нього характерні мала продуктивність, більша трудомісткість, залежність продуктивності і якості обробки від суб'єктивних якостей виконавця, неможливість застосування стабільно підтримуваних і керованих режимів.

Механізація процесів фінішної обробки фасонних поверхонь обертання вимагає безперервного пошуку нових технологічних рішень, що розширюють можливості сучасних методів, підвищують продуктивність праці й культуру виробництва та усувають одноманітні, монотонні фізично трудомісткі операції.

Ціль роботи - модернізація токарно-гвинторізного верстата 16К20, для реалізації процесу магнітно-абразивного полірування (МАП) деталей типу «Пуансон прошивний» із твердого сплаву ВК6 в умовах одиничного й дрібносерійного виробництва, а також обґрунтування використання методу магнітно-абразивного полірування деталей типу «Пуансон прошивний» у порівнянні з іншими видами фінішних операцій.

Основними задачами роботи є:

- аналіз різних методів фінішної обробки деталей типу «Пуансон прошивний»;

- дослідження процесу магнітно-абразивного полірування, вибір феромагнітно-абразивного порошку;

- перевірочний розрахунок потужності привода головного руху токарно-гвинторізного верстата 16К20;

- проектування електромагнітного індуктора для МАП.

На відміну від пристрою-прототипу для МАП, з'являється можливість обробки деталей різних діаметрів (в даному випадку діапазон діаметрів: 8 - 22 мм ).Також модернізований токарно-гвинторізний верстат 16К20 може бути рекомендований для реалізації процесу МАП деталей типу тіл обертання як із прямолінійною, так і зі складнопрофільною твірною в умовах одиничного й дрібносерійного виробництва.

Зміст Метод МАП завдяки проведеним фундаментальним і прикладним дослідженням одержав широкий розвиток у різних галузях промисловості. Перші публікації про дослідження й застосування абразивної обробки з використанням магнітного поля з'явилися в 60-х роках і належать радянським ученим Ю.М. Баронові [1, 8], В.А. Шальнову і В.Н. Верезубу. Також дослідженням процесу МАП присвячені роботи Э.Г. Коновалова, Л.К. Мініна, Ф.Ю. Сакулевича [6], Н.С. Хомича, Н.Я. Скворчевського [4, 7], П.И. Ящерицина та ін.. Великий внесок у цю роботу внесли Калінінградський технічний інститут рибної промисловості й господарства, Уфімський авіаційний інститут, Московський інститут легкої промисловості й ряд інших підприємств і науково-дослідних організацій.

Широкі дослідницькі роботи й впровадження МАП на виробництві виконані в Республіці Білорусь (науково-виробниче підприємство «Полімаг» [2]). Відомі роботи в області магнітно-абразивної обробки у ФРН, США, Південній Кореї, Японії й у ряді інших промислово розвинених країнах світу.

У цей час створено кілька моделей верстатів для МАП зовнішніх поверхонь обертання.

Для умов одиничного й дрібносерійного виробництва розроблені універсальні пристрої для МАП, які встановлюються на базових верстатах (фрезерних, шліфувальних і т.д.) [3]. Загальний вид горизонтально-фрезерного верстата, модернізованого для здійснення процесу МАП, наведений на рисунку 1.1.

Для серійного і масового виробництва розроблені спеціальні високопродуктивні верстати-напівавтомати або автомати [4]. Найбільш відомими зразками даного встаткування, що випускаються на території колишнього СРСР, є верстати моделей МАС-3 (призначений для полірування плунжерів і осей гідроапаратів); ФАС-1, ФАС-2 (призначені для обробки валиків), МАРС (призначений для полірування стрижневих деталей); Цам-2, Цам-3 (призначені для полірування широкої номенклатури деталей типу валиків, втулок, пуансонів, дрібномодульних черв'яків). Загальний вид верстата моделі МАС-3 зображений на рисунку 1.2.

Аналіз методів фінішної обробки деталей типу тіл обертання зі складнопрофільною твірною будемо вести на прикладі деталі «Пуансон прошивний», виготовленої із твердого сплаву ВК6.

Пуансон прошивний є тілом обертання з фасонною поверхнею і застосовується для прошивання отворів у фільєрах, призначених для протягування дроту. Матеріалом фільєри й пуансона прошивного є твердий сплав ВК6 ГОСТ 3882-74, міцність на згин якого дорівнює 1550 Мпа; твердість - HRA 88,5.

Шорсткість поверхні отвору не повинна перевищувати значення Ra 0,63 мкм.

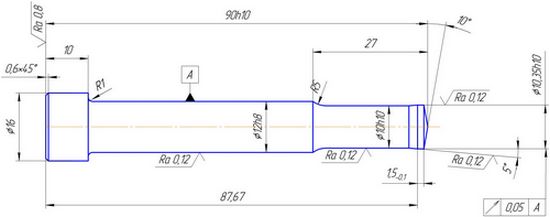

Ескіз деталі «Пуансон прошивний» наведений на рисунку 2.1.

Вимоги по точності і якості деталі наступні: найбільш точним діаметральним розміром є діаметр 12h8; найбільш якісна поверхня за рівнем шорсткості повинна бути не більше Ra 0,12 мкм.

Заготовку для оброблюваної деталі одержують методом порошкової металургії. Технологічний процес обробки заготовки включає операції шліфування і подальшої фінішної обробки для досягнення кінцевого значення шорсткості сформованої поверхні Ra 0,12 мкм. В якості фінішної обробки можуть бути використані наступні способи: тонке алмазне шліфування; полірування бескінечними алмазними стрічками; cуперфінішування; доведення; МАП [5].

Аналіз особливостей названих вище способів фінішної обробки показав, що найбільш перспективним є спосіб МАП.

Характеристика методу МАП і його переваги, у порівнянні з іншими методами фінішної обробки будуть наведені нижче.

В даний час впроваджено магнітно-абразивні верстати для зачищення, доведення й полірування різних за формою і матеріалами деталей. Поряд із традиційними виробами з конструкційних, вуглецевих і легованих сталей освоюється магнітно-абразивна обробка важкооброблюваних і жароміцних матеріалів і сплавів, у тому числі титану, кераміки, зносостійких покриттів. Досить повно відпрацьовані склади феромагнитно-абразивных порошків і мастильно-охолоджуючих технологічних засобів (МОТЗ).

Сутність МАП полягає в наступному: у робочу зону, у якій наводиться постійне магнітне поле, отримане від постійного електромагніта або шляхом випрямлення змінного струму, поміщають оброблювану деталь і порошок, що володіє магнітними й абразивними властивостями. Деталі повідомляється рух обертання. Енергія магнітного поля тут виступає в ролі зв'язки, що не тільки утримує зерна порошку в робочій зоні, але й примушує їх здійснювати процес різання. Порошок, що заповнює робочу зону, переміщується магнітним полем відносно поверхні деталі й рівномірно притискається до неї. При повідомленні деталі руху обертання в робочій зоні відбуваються зрізання заданого припуску на обробку і генерація поверхні без викривлення вихідної її форми [6].

Особливостями методу МАП є [7]:

- безперервний контакт абразиву з поверхнею виробу, що знижує циклічні навантаження на систему верстат - пристосування - інструмент - деталь (ВПІД) і сприяє поліпшенню точності геометричних розмірів і форми оброблюваної поверхні;

- відсутність твердого кріплення абразивного зерна у зв'язці, що сприяє нівелюванню дії різального інструменту щодо складної фігури оброблюваної поверхні й усуває ймовірність появи в зоні різання критичних тисків і температур, що збільшує стійкість зерна й підвищує фізико-механічні показники якості поверхневого шару матеріалу виробу;

- можливість керування жорсткістю абразивного інструмента в осьовому й поздовжньому напрямках і за рахунок цього регулювання знімання металу з формотворної поверхні виробу й сполучення чорнової, чистової й фінішної обробки без зміни технологічних баз і переустановки деталі;

- відсутність тертя зв'язки о поверхню виробу, що істотно знижує сталу температуру абразивної обробки;

- можливість різання завжди найбільш гострою кромкою абразивного зерна (при цьому відпадає необхідність періодичного перезаточення абразивного інструмента);

- проникнення стружки диспергованого металу між абразивними зернами, що усуває ймовірність засалювання абразивного інструмента й виключає процес приробки (припинення різання), що забезпечує знімання матеріалу протягом усього періоду обробки й що дозволяє шліфувати м'які і нетермооброблені матеріали (мідь, алюміній, титан, нетермооброблена сталь і т.д.);

- можливість зміцнення поверхневого шару матеріалу виробу, дроблення елементів кристалічних решіток з утворенням дрібнодисперсних фаз і зниження залишкових напружень, що розтягують;

- збереження геометричних розмірів у межах допуску, залишеного для операції шліфування;

- збереження отриманої на операції точіння або шліфування кругом точності форми фасонної поверхні або її деяке поліпшення; підвищення (у порівнянні з обробкою кругом, бруском, стрічкою) контактної міцності та зносостійкості деталей в 2-3 рази;

- збільшення відносної опорної довжини профілю поверхні до 75 - 85%.

Перевагами абразивної обробки деталей у магнітному полі є:

- повна механізація шліфувально-полірувальних операцій складнопрофільних виробів типу тіл обертання, що дозволяє підвищити продуктивність праці в 3-5 разів у порівнянні з існуючими методами поштучної абразивної обробки;

- застосування дешевого магнітно-абразивного порошку, що знижує в 2-3 рази витрати на абразивний інструмент;

- відсутність необхідності періодичного перезаточення і фасонного виправлення абразивного інструмента;

- незалежність якості виробу від кваліфікації робітника, що дозволяє забезпечити значну економію засобів у споживача верстатів;

- відсутність твердого кріплення абразиву у зв'язці, що дозволяє механізувати фінішні операції при обробці міді, алюмінію, золота, срібла й інших м'яких матеріалів. Застосування методу, наприклад при поліруванні асферических лінз зі скла, дозволяє збільшити продуктивність в 5-6 разів. Простота виготовлення встаткування забезпечує конкурентоспроможність об'єкта на ринку збуту [7].

Варто відзначити, що найпоширенішою областю застосування МАП є зниження шорсткості оброблюваних поверхонь із одночасним підвищенням якісних характеристик поверхневого шару [8].

При магнітно-абразивному поліруванні зовнішніх циліндричних поверхонь найбільш широке практичне застосування одержала схема, зображена на рисунку 2.2 [9].

Відповідно до цієї схеми, заготовку закріплюють у центрах або консольно в патроні, розташовуючи її між полюсами (позначені N і S) електромагнітного індуктору. Зазори між полюсами й оброблюваною поверхнею заповнюють магнітно-абразивним порошком. При цьому утворюється своєрідний абразивний інструмент, що копіює форму оброблюваної поверхні. Жорсткістю цього інструмента можна управляти, змінюючи напруженість магнітного поля в робочих зазорах. Магнітне поле втримує порошок у зазорах і притискає його до оброблюваної поверхні. Необхідні для полірування рухи різання - обертання й осцилляцию уздовж осі – надають заготовці за допомогою звичайних електромеханічних приводів.

Для полірування пуансона прошивного із твердого сплаву ВК6 будемо використовувати дану схему полірування.

Широкі технологічні можливості магнітно-абразивного полірування й поступове збільшення частки його участі у виробництві різних виробів викликало необхідність розробки спеціальних магнітно-абразивних матеріалів, технології їхнього виготовлення й організації виробництва. У цей час створені магнітно-абразивні матеріали, здатні забезпечити полірування практично всіх конструкційних і спеціальних матеріалів.

Магнітно-абразивні порошки є своєрідним інструментальним матеріалом, що сполучає у собі високі ріжучі і магнітні властивості. Вимоги, які висуваються до таких матеріалів, випливають із умов роботи порошків у процесі полірування. Успішна робота більшості схем магнітно-абразивного полірування залежить від того, чи зможуть сили магнітного поля втримувати порошок у робочій зоні (зазорах), наскільки великі будуть сили, що діють на кожне зерно порошку й наскільки високу щільність магнітного потоку вдасться створити в робочій зоні (зазорі). Сили різання в цьому процесі є похідними магнітних сил, що діють на кожне зерно й на порцію порошку в цілому. Магнітні сили визначаються магнітною проникністю порошкового середовища, магнітною індукцією і її градієнтами в межах робочої зони й на її границях. Необхідну магнітну індукцію можна створити, забезпечивши достатню магнітно-динамічну силу (МДС) джерела магнітного поля. Але якщо магнітний опір робочої зони (зазору) буде невеликим, то це ж значення індукції можна буде створити більш простими засобами, при менших розмірах індуктора й з меншими енерговитратами. Звідси випливають перші вимоги до магнітних властивостей порошків: вони повинні мати індукцію насичення, що перевищує значення робочого діапазону індукцій при поліруванні (0,8—1,4 Тл); магнітна проникність для порошкового матеріалу в цьому ж діапазоні індукцій повинна бути можливо більш високою.

Для забезпечення високої інтенсивності видалення припуску при поліруванні порошок повинен мати хороші ріжучі властивості. Дослідники абразивних процесів [10] установили, що впровадження абразивного зерна в оброблюваний матеріал і утворення стружки можливі, якщо твердість абразивного зерна перевищує твердість оброблюваного матеріалу більш ніж в 2,5 рази.

З метою зниження відходу й переділу при виробництві магнітно-абразивних порошків у загальному випадку доцільно застосовувати фракцію 315 - 100 мкм [1].

Незалежно від обраної для випробувань схеми МАП і режиму полірування в основу критеріїв порівняння повинні бути покладені основні закономірності процесу МАП, зв'язані зі зняттям оброблюваного матеріалу й ступенем шорсткості Rz залежно від тривалості полірування.

Оскільки завданням МАП є одержання заданого параметра шорсткості, то порівняння порошків повинне робитися в першу чергу по їхній поліруючій здатності — здатності за найменший час забезпечувати найменшу шорсткість поверхні. Кількісною оцінкою поліруючої здатності порошку може бути час досягнення на конкретному матеріалі заданого параметра шорсткості (Rz або Ra) при вихідному її рівні.

Для досягнення заданого значення Rz необхідно видалити певний припуск. У цьому сенсі між поліруючою і ріжучою здатністю порошку є певний взаємозв'язок. Однак ці характеристики не адекватні, оцінка ріжучої здатності дозволяє розкрити інші експлуатаційні властивості порівнюваних порошків. Порошок з високими ріжучими властивостями може продуктивно видаляти більші припуски, але залишати і глибокі сліди різання на поверхні заготовки.

Різне відношення до вибору порошків може визначатися конкретними вимогами до операції полірування. В одному випадку при поліруванні точних виробів необхідно одержати заданий параметр шорсткості, але не зіпсувати при цьому вже наявну точність розмірів і форми оброблюваної поверхні. Це можливо при видаленні мінімально необхідного припуску й невисокий ріжучої здатності порошку. В іншому випадку умова збереження точності не ставиться, а вихідна поверхня має грубу шорсткість і від порошку потрібна висока ріжуча здатність для видалення великого припуску.

Також варто звернути увагу на те, що для МАП твердих сплавів рекомендується використовувати порошки, у яких роль абразивної складової виконують надтверді матеріали.

У підсумку, відповідно до рекомендацій, наведених в [11], керуючись областю застосування порошку, для магнітно-абразивного полірування твердого сплаву ВК6 вибираємо магнітно-абразивний порошок МАП-АСМ 28/20 Ni (Si 9,50% - 12,92%; Fe 78,10% - 85,74%; Ti 1,44% - 2,51%; Al 1,00% - 2,50%; Mn 0,25% - 0,51%; C 1,0% - 1,9%; S 0,012% - 0,047%; P 0,20% - 0,37%; Cr 0,28% - 0,40%; Ni 0,09% - 0,15%; Cu 0,045% - 0,060%; Ca 0,20% - 0,35%; Mg 0,1% - 0,12%).

Важливо спроектувати такі вузли, які будучи встановленими на верстатах, що випускаються серійно, і призначені для виконання інших операцій, дозволили б на них при мінімальних витратах реалізовувати фінішні операції. Прикладом рішення сформульованого завдання є модернізація токарно-гвинторізного верстата 16К20 для здійснення процесу МАП.

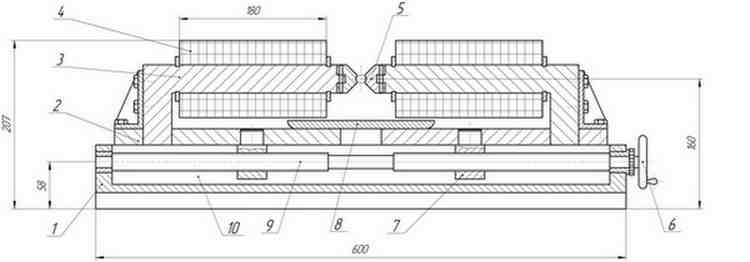

Проведена модернізація верстата 16К20 полягає у встановленні на поперечних напрямних базового верстату пристрою для МАП - електромагнітного індуктора, що і був спроектований. Схема електромагнітного індуктора наведена на рисунку 2.3.

Електромагнітний індуктор, складається з корпуса 1, кареток 2 з Г-образними магнітопроводами 3, намагнічуючих котушок 4 і змінних полюсних наконечників 5. Усередині корпуса 1 розміщений гвинт 9 з ділянками правої та лівої різьби і два замикаючі магнітопроводи 10, які розташовані уздовж по обидві сторони від гвинта. Матеріал корпуса повинен бути немагнітним, а також повинен мати хорошу зносостійкість. Каретки 2 за допомогою гвинта 9 і гайок 7 синхронно переміщаються до осі заготовки або від неї для переналадки з одного оброблюваного діаметра на інший і для встановлення робочих зазорів з точністю 0,05 мм. Для відліку необхідних переміщень передбачений лімб 6. Каретки 2 виготовлені з немагнітного матеріалу для зменшення магнітних потоків витоку між горизонтальними ділянками магнітопроводів 3 і 10. Піддон 8 зроблений з немагнітного матеріалу й служить для збору порошку, а також для збору й відводу МОТЗ. Для подачі МОТЗ у робочу зону використовують систему охолодження базового верстата.

ЗмістУ ході виконання даної роботи було обґрунтовано застосування методу магнітно-абразивного полірування як фінішної операції при обробці фасонних деталей типу «Пуансон прошивний». Також була проведена модернізація токарно-гвинторізного верстата 16К20 для здійснення процесу МАП.

Аналізуючи можливості модернізованого верстата, можна виділити основні його переваги:

- обробка деталей типу тіл обертання із прямолінійною та складнопрофільною твірною шляхом застосування відповідних полюсних наконечників або зміни відстані між ними;

- обробка деталей різних діаметрів (у даному випадку діапазон діаметрів: 8-22 мм);

- обробка деталей типу тіл обертання як з металевих, так і з неметалевих матеріалів (кераміка й т.д.);

- економічна доцільність модернізації верстата, наявного на підприємстві, у порівнянні із придбанням нового спеціалізованого обладнання

Важливе зауваження

При написанні даннного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2010 р. Повний текст роботи і матеріали по темі можуть бути одержані у автора або його наукового керівника після вказанної дати.

|

|