| ДонНТУ | | | Портал магістрів | РУС | | | УКР | | | ENG | | | FRA |

|

||

| Факультет: | Інженерної механіки та машинобудування | |

| Спеціальність: | Технологія машинобудування | |

| Тема випускної роботи: | Технологічне забезпечення підвищення якості поверхонь обертання при фінішній обробці | |

| Науковий керівник: | доцент Коваленко Валерій Ілліч | |

| Біографія | | | Резюме | | | Реферат |

Реферат |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Мета роботиПідвищення стабільності технологічного процесу на основі аналізу факторів, що впливають на точність оброблених поверхонь. В умовах великосерійного виробництва заводу «Компресор», який входить до групи «NORD» проводяться експериментальні дослідження сполучень: вал-корпус і поршень-корпус. Обидва ці сполучення використовуються в компресорі холодильника і є найбільш відповідальним вузлом. На рис. 1 представлена робота основного вузла компресора. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок 1. Анімація роботи основного вузла компресора (розмір анімації 79 КБ; число кадрів 12; число повторів 5) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пошук і аналіз чинників, що впливають на точність оброблених поверхонь, проводиться на операціях фінішної обробки сполучуваних деталей. Можна виділити деякі чинники, що найбільше впливають на аналізований технологічний процес:

Об'єкт дослідження — операції фінішної обробки сполучень вал-корпус і поршень-корпус. Предмет дослідження — вибірки з вимірами валу, поршня і двох сполучених отворів у корпусі. Методи досліджень — експеримент грунтується на статистичному аналізі даних, отриманих при вимірюванні. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Актуальність темиПри вивченні точності технологічних процесів і визначенні закономірностей виробничих похибок при виготовленні деталей застосовуються аналітичний та статистичний методи аналізу. Аналітичний метод заснований на встановленні функціональної залежності між значеннями кожної первинної похибки і остаточної точністю готового виробу. Насправді визначаючі моделі не відображають у всій повноті технологічні процеси, тому що неможливо аналітично визначити всю сукупність факторів та їх вплив на точність вихідних параметрів процесу. Тому даний метод застосовується лише для оцінки впливу окремих факторів на точність виготовлення одиничних деталей. Більш широке застосування при оцінці точності технологічних процесів отримав статистичний метод. Цей метод базується на теорії ймовірності та математичної статистики. Статистичний метод базується на одержанні й обробці великої кількості спостережень, що забезпечують необхідний об'єм інформації. Статистичний метод застосовують для дослідження точності технологічних процесів в серійному і масовому виробництвах з використанням кривих розподілу, кореляційного та дисперсного аналізу, точносних діаграм. Статистичний метод відрізняється не тільки своєю невисокою вартістю і трудомісткістю, але й тим, що він дозволяє відшукати умови оптимального функціонування досліджуваного процесу. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Наукова новизнаУ перспективі буде запропонована методика оцінки точності технологічного процесу на основі дисперсійного і кореляційного аналізу. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Практична цінністьОтримання експериментальних даних, що характеризують роботу сполучень вал-корпус і поршень-корпус з точки зору їх точності, і виявлення факторів, що впливають на стабільність технологічного процесу, поява бракованих деталей; методика усунення браку. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Огляд дослідженьУ світовому масштабі найбільш вагомий внесок у розвиток статистичних методів планування експерименту внесли: Рональд Фішер, який вперше показав доцільність одночасного варіювання всіма факторами в противагу широко поширеному однофакторного експерименту; а також Бокс і Уїлсон, які запропонували метод крутого сходження. У масштабі Донецького національного технічного університету схожою роботою займалися магістри кафедри «Технологія машинобудування» Кудрявцев О.О. на тему «Дослідження обробки роликів прокатного стану на верстаті з ЧПК» и Лобко А.О. на тему «Технологічне забезпечення підвищення якості деталей гідравлічного циліндра». |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

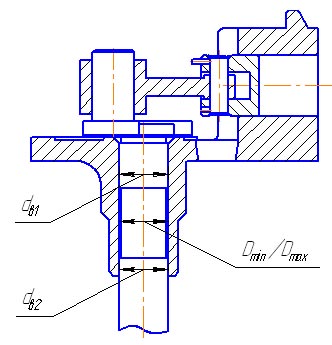

Короткий виклад власних результатівНа даному етапі проводиться дослідження сполучення вал-корпус. На рис. 2 зображена схема кривошипно-шатунного механізму. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

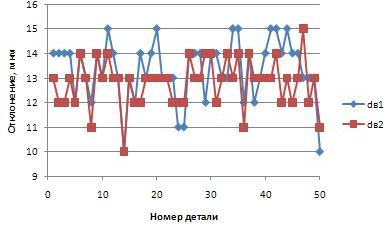

Рисунок 2. Схема кривошипно-шатунного механізму Де dв1 - діаметр короткої ділянки валу, dв2 - діаметр довгої ділянки валу, Dmin - мінімальний діаметр отвору, Dmax - максимальний діаметр отвору. Вихідними даними є вимірювання відхилень розмірів dв1, dв2, Dmin, Dmax за трьома вибірках. Кожна вибірка складається з 50 вимірювань. Вибірки вибиралися з періодичністю один тиждень. Результати, отримані при вимірюванні вибірок, представлені в табл. 1. Діаграми розподілу розмірів по першій вибірці для параметрів dв1, dв2 представлені на рис. 3.

Рисунок 3. Діаграма розподілу розмірів dв1 і dв2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблиця 1. Результати вимірювань відхилень сполучуваних деталей, мкм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для того, щоб спростити розрахунок визначався середній діаметр отвору Dср по всіх значеннях у вибірках:

Надійна і продуктивна робота компресора забезпечується оптимальними зазорами у всіх рухомих з'єднаннях. Тому для кожної вибірки визначалися зазори J1 і J2 як різниця розмірів середнього діаметра отвору і діаметрів відповідних поверхонь валу:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Діаграма розподілу розмірів J1 і J2 по першій вибірці представлена на рис. 4.

Рисунок 4. Діаграма розподілу розмірів J1 і J2 Для перевірки однорідності двох дисперсій на практиці найчастіше використовують критерій Фішера (F-критерій), який полягає в тому, що береться відношення більшої дисперсії (S12) до меншої (S22) [1]:

Розрахункове значення критерію порівнюється з критичним табличним, визначеним для прийнятого рівня значущості та відповідних S12 і S22 ступенів свободи f1 і f2. Якщо розрахункове значення F більше табличного Fα, то дисперсії неоднорідні та необхідно порівнювати інші дисперсії. Якщо розрахункове значення F менше табличного Fα, то дисперсії однорідні; у цьому випадку необхідно користуватися середньозваженими значенням дисперсії:

Характеристики вибірок (обсяг вибірки n, число ступенів свободи f, середнє арифметичне

Таблиця 2. Статистичні характеристики вибірок

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВисновокНадалі планується провести дисперсійний та кореляційний аналізи сполучень вал-корпус і поршень-корпус з великою кількістю вибірок. Інтервал між вибірками буде складати мінімум один тиждень, а це означає, що змінюються властивості матеріалу оброблюваних заготовок і стан обробного інструменту. І потім можна буде встановити вплив тих чи інших факторів на характеристики технологічного процесу. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Важливе зауваження! |

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2010. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати. |

| В початок |

| Біографія | | | Резюме | | | Реферат |