| ДонНТУ | | | Портал магистров | РУС | | | УКР | | | ENG | | | FRA |

|

||

| Факультет: | Инженерной механики и машиностроения | |

| Специальность: | Технология машиностроения | |

| Тема выпускной работы: | Технологическое обеспечение повышения качества поверхностей вращения при финишной обработке | |

| Научный руководитель: | доцент Коваленко Валерий Ильич | |

| Биография | | | Резюме | | | Реферат | | | Библиотека | | | Ссылки | | | Отчет о поиске | | | Индивидуальное задание |

Реферат |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Цель работыПовышение стабильности технологического процесса на основе анализа факторов, влияющих на точность обработанных поверхностей. В условиях крупносерийного производства завода «Компрессор», который входит в группу «NORD» производятся экспериментальные исследования сопряжений: вал-корпус и поршень-корпус. Оба эти сопряжения используются в компрессоре холодильника и являются наиболее ответственным узлом. На рис. 1 представлена работа основного узла компрессора. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок 1. Анимация работы основного узла компрессора (размер анимации 79 КБ; число кадров 12; число повторов 5) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Поиск и анализ факторов, влияющих на точность обработанных поверхностей, производится на операциях финишной обработки сопрягаемых деталей. Можно выделить некоторые факторы, оказывающие наибольшее влияние на анализируемый технологический процесс:

Объект исследования — операции финишной обработки сопряжений вал-корпус и поршень-корпус. Предмет исследования — выборки с замерами вала, поршня и двух сопрягаемых отверстий в корпусе. Методы исследований — эксперимент основывается на статистическом анализе данных, полученных при измерении. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Актуальность темыПри изучении точности технологических процессов и определении закономерностей производственных погрешностей при изготовлении деталей применяются аналитический и статистический методы анализа. Аналитический метод основан на установлении функциональной зависимости между значениями каждой первичной погрешности и окончательной точностью готового изделия. В действительности определяющие модели не отражают во всей полноте технологические процессы, потому что невозможно аналитически определить всю совокупность факторов и их влияние на точность выходных параметров процесса. Поэтому данный метод применим только для оценки влияния отдельных факторов на точность изготовления единичных деталей. Более широкое применение при оценке точности технологических процессов получил статистический метод. Этот метод базируется на теории вероятности и математической статистике. Статистический метод основан на получении и обработке большого количества наблюдений, обеспечивающих необходимый объем информации. Статистический метод применяют для исследования точности технологических процессов в серийном и массовом производствах с использованием кривых распределения, корреляционного и дисперсного анализа, точностных диаграмм. Статистический метод отличается не только своей невысокой стоимостью и трудоемкостью, но и тем, что он позволяет отыскать условия оптимального функционирования исследуемого процесса. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Научная новизнаВ перспективе будет предложена методика оценки точности технологического процесса на основе дисперсионного и корреляционного анализа. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Практическая ценностьПолучение экспериментальных данных, характеризующих работу сопряжений вал-корпус и поршень-корпус с точки зрения их точности, и выявление факторов, влияющих на стабильность технологического процесса, появление бракованных деталей; методика устранения брака. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Обзор исследованийВ мировом масштабе наиболее весомый вклад в развитие статистических методов планирования эксперимента внесли: Рональд Фишер, который впервые показал целесообразность одновременного варьирования всеми факторами в противовес широко распространенному однофакторному эксперименту; а также Бокс и Уилсон, которые предложили метод крутого восхождения. В масштабе Донецкого национального технического университета похожей работой занимались магистры кафедры «Технология машиностроения» Кудрявцев А.А. на тему «Исследование обработки роликов прокатного стана на станке с ЧПУ» и Лобко А.А. на тему «Технологическое обеспечение повышения качества деталей гидравлического цилиндра». |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

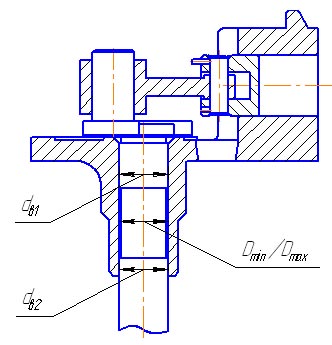

Краткое изложение собственных результатовНа данном этапе производится исследование сопряжения вал-корпус. На рис. 2 изображена схема кривошипно-шатунного механизма. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

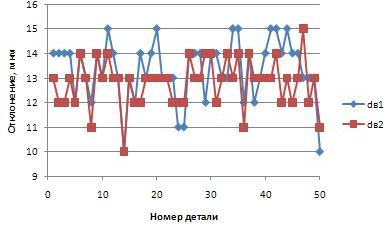

Рисунок 2. Схема кривошипно-шатунного механизма Где dв1 - диаметр короткого участка вала, dв2 - диаметр длинного участка вала, Dmin - минимальный диаметр отверстия, Dmax - максимальный диаметр отверстия. Исходными данными являются измерения отклонений размеров dв1, dв2, Dmin, Dmax по трем выборкам. Каждая выборка состоит из 50 измерений. Выборки выбирались с периодичностью одна неделя. Результаты, полученные при измерении выборок, представлены в табл. 1. Диаграммы распределения размеров по первой выборке для параметров dв1, dв2 представлены на рис. 3.

Рисунок 3. Диаграмма распределения размеров dв1 и dв2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1. Результаты измерений отклонений сопрягаемых деталей, мкм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для того чтобы упростить расчет определялся средний диаметр отверстия Dср по всем значениям в выборках:

Надежная и производительная работа компрессора обеспечивается оптимальными зазорами во всех подвижных соединениях. Поэтому для каждой выборки определялись зазоры J1 и J2 как разность размеров среднего диаметра отверстия и диаметров соответствующих поверхностей вала:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Диаграмма распределения зазоров J1 и J2 по первой выборке представлена на рис. 4.

Рисунок 4. Диаграмма распределения зазоров J1 и J2 Для проверки однородности двух дисперсий на практике чаще всего используют критерий Фишера (F-критерий), который заключается в том, что берется отношение большей дисперсии (S12) к меньшей (S22) [1]:

Расчётное значение критерия сравнивается с критическим табличным, определяемым для принятого уровня значимости и соответствующих S12 и S22 степеней свободы f1 и f2. Если расчётное значение F больше табличного Fα, то дисперсии неоднородны и необходимо сравнивать другие дисперсии. Если расчётное значение F меньше табличного Fα, то дисперсии однородны; в этом случае необходимо пользоваться средневзвешенным значением дисперсии:

Характеристики выборок (объём выборки n, число степеней свободы f, среднее арифметическое

Таблица 2. Статистические характеристики выборок

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ЗаключениеВ дальнейшем планируется провести дисперсионный и корреляционный анализы сопряжений вал-корпус и поршень-корпус с большим количеством выборок. Интервал между выборками будет составлять минимум одну неделю, а это означает, что меняются свойства материала обрабатываемых заготовок и состояние обрабатывающего инструмента. И затем можно будет установить влияние тех или иных факторов на характеристики технологического процесса. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Важное замечание! |

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2010 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты. |

| В начало |

| Биография | | | Резюме | | | Реферат | | | Библиотека | | | Ссылки | | | Отчет о поиске | | | Индивидуальное задание |