ВВЕДЕНИЕ

В современных условиях для интенсификации производственных процессов в различных отраслях промышленности широко используются ударные механизмы. Наибольшее применение они получают в качестве исполнительных органов горных машин, особенно в буровой технике. Создание и внедрение пневматических бурильных машин ударного действия позволяет с определенной степенью эффективности осуществлять процесс бурения в породах с коэффициентом крепости f=8-20 по шкале профессора М. Протодьяконова. Однако эти машины имеют ряд существенных недостатков. Главные из них – низкий КПД и высокая стоимость потребляемой пневмоэнергии. Общий КПД пневматических бурильных машин – определяемый как отношение мощности, передаваемой забою шпура или скважины, к потребляемой мощности компрессорной установки – для шахтных условий остается на весьма низком уровне.

Бурильные машины, оснащенные гидравлическими механизмами вращения и удара, имеют в несколько раз больший КПД, чем пневматические, и работают от электросети. Кроме того, широкое применение гидравлических машин позволяет избежать затрат на строительство мощных компрессорных установок и сложных, большой протяженности, пневмосетей, дает большой народнохозяйственный эффект. Существенно и то, что металлоемкость гидравлических машин, как правило, на 15-30% ниже, чем пневматических. Итак, научно-исследовательские и опытно-конструкторские работы, направленные на создание и внедрение в горное производство гидравлических машин ударного действия, имеют важное значение.

1 АКТУАЛЬНОСТЬ ТЕМЫ

В связи с нехваткой электроэнергии и значительными трудностями, которые испытывают шахты и рудники, вопросы создания энергосберегающих технологий и машин становятся особенно актуальными.

Сравнительный анализ энергетических затрат при применении пневматической и гидравлической энергии показывает, что использование гидравлической энергии является более целесообразным.

Основными потребителями электроэнергии на шахтах и рудниках являются компрессорные установки. Они потребляют 50-60% общешахтного расхода электроэнергии. Даже незначительное снижение потребления сжатого воздуха дает весьма ощутимую экономию электроэнергии. Среди главных потребителей пневмоэнергии можно назвать отбойные молотки. К тому же значительное количество пневмоэнергии теряется в сети.

Таким образом, применение гидравлических ударных устройств на шахтах и рудниках вместо пневматических уменьшит расход электроэнергии и обеспечит дополнительный экономический эффект.

При выборе механического способа разрушения полезного ископаемого следует руководствоваться следующими основополагающими принципами:

- энергия контактного дробления и трения режущего инструмента о полезное ископаемое (породу) несоизмеримо велика (96-98 % энергетического баланса) по сравнению с энергией образования магистральных трещин;

- оптимальный процесс разрушения характеризуется минимальным отношением объема дробимого материала (включая ядро дробления) к объему материала, добываемого за один скол (или на единицу пути резания);

- горную массу целесообразно разрушать стружками достаточно больших сечений при сравнительно малых скоростях резания.

Вышеприведенные исследования показывают, что применение способов, основанных на разрушении горной массы ударом, является более эффективным по сравнению с неударными способами разрушения, например, со способами, основанными на резании и истирании.

2 НАУЧНОЕ И ПРАКТИЧЕСКОЕ ЗНАЧЕНИЕ

Научное значение работы заключается в установлении закономерностей рабочего процесса гидромолота, обоснование и выбор диапазона рациональных параметров для обеспечения максимального КПД устройства

Практическое значение работы заключается в разработке имитационного алгоритма рабочего процесса гидромолота и программы для ПК; установление возможности использования устройства подачи гидромолота для проходческо-очистного комбайна «УРАЛ-10А».

3 ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ

Целью магистерской работы является установление закономерностей рабочего процесса машин гидроударного действия высокой мощности, оптимизация параметров и выбор на этой основе наиболее соответствующей принципиальной схемы для построения гидромолота.Для достижения поставленной цели необходимо решить следующие основные задачи:

- рассмотреть и выполнить сравнительный анализ существующих машин ударного действия высокой мощности;

- проанализировать различные структурные схемы гидроударных устройств и выбрать схему, которая может быть использована для гидромолота;

- провести анализ рабочего процесса гидромолота, для чего определить основные параметры, выполнить анализ основных типов принципиальных схем, положенных в основу конструкций гидромолотов, выбрать наиболее соответствующую для построения гидромолота, а также составить математическую и имитационную модели;

- оптимизировать параметры устройства;

- проанализировать гидравлическую схему проходческого комбайна для использования устройства подачи гидромолота.

4 ОБЗОР СУЩЕСТВУЮЩИХ МОДЕЛЕЙ ГИДРОМОЛОТА

4.1 Обзор существующих моделей гидромолота, разработанных в мире

Гидроударный инструмент (гидромолот) - сменное оборудование гидравлических экскаваторов, погрузчика или трактора - предназначен для вскрытия асфальтобетонных покрытий, разрушения бетонных и железобетонных конструкций, рыхления скальных и мерзлых грунтов, уплотнения рыхлого грунта (при использовании сменного рабочего органа - трамбовки) и др.

Гидромолот устанавливают на экскаватор вместо снятой рукояти или ковша и подключают к гидравлической системе. Он незаменим при вскрытии подземных сооружений - тепловых магистралей, газопроводов, трубопроводов, телефонных и силовых кабелей и т. п., гидромолот широко используется в коммунальном хозяйстве, промышленном и гражданском строительстве, строительстве дорог, взлетно-посадочных полос аэродромов, для разрушения отслуживших срок сооружений, а также безвзрывной проходки горных выработок.

Использование гидромолотов, например, в коммунальном хозяйстве позволяет полностью отказаться от применения так называемого "горячего" способа вскрытия мерзлого грунта. Отпадает необходимость теплоотогрева земли, при этом значительно сокращается продолжительность и снижаются материальные затраты на земляные работы в зимнее время, что особенно важно при ликвидации аварий на подземных коммуникациях. Кроме того, улучшается экологическая ситуация.

Исполнительный механизм гидромолота может изготавливаться с использованием гидропневмоаккумулятора или гидравлических аккумуляторов типа "жидкая пружина". Как и все машины виброударного действия, гидромолоты характеризуются частотой ударов и энергией единичного удара. Энергетический диапазон современных гидромолотов 0,5...20 кДж, частота ударов 10...40 Гц. Эффективное разрушение материалов разной прочности требует определенной комбинации указанных характеристик. Для разрушения более прочных материалов нужна большая энергия единичного удара.

В конструкции современных гидромолотов с этой целью используют автоматические устройства выбора режима нагружения по энергии и частоте удара. В некоторых моделях молотов применена автоматическая система ударного нагружения, оперативно реагирующая на изменение сопротивления.

Гидромолот приводится в работу при определенном значении смещения инструмента, характеризующего его правильную установку на объекте обработки.

В приводе большинства гидромолотов зарубежного производства, а также отечественных серии "Импульс" (И-200 и И-300М) применены гидропневматические аккумуляторы (мембранные и поршневые), в которых в качестве упругого элемента используется сжатый азот.

Конструкция нового поколения гидромолотов Д-600, Д-550 серии "Дельта" (в стадии разработки находятся Д-250, Д-150) основана на использовании эффекта "жидкой пружины", который не имеет широкого применения в мировой практике производства гидромолотов. Исполнительный механизм гидромолота серии "Дельта" способен рекуперировать возвратный, или откатный, импульс рабочего бойка, возникающий после удара, и в результате энергия упругих колебаний жидкости в гидросистеме молота затрачивается на полезную работу возвратно-поступательного движения рабочего инструмента. Рабочий элемент (боек) молота одновременно служит поршнем для накопления энергии гидросистемы при возвратном движении после совершения удара. Утилизация импульса обратного хода рабочего бойка в полезную энергию "жидкой пружины", совершающей возвратно-поступательное движение, позволяет исключить из гидравлической системы ударного инструмента пневматические камеры.

Это техническое решение существенно упростило конструкцию и повысило надежность эксплуатации опытных образцов гидромолотов, а применение гидроаккумулятора с жидкостной пружиной упрощает эксплуатацию - не нужен контроль зарядки аккумулятора. Обтекаемая форма гидромолотов серии "Дельта" позволяет погружать их на глубину большую, чем рабочая часть инструмента.

ОАО "Тверьтехоснастка" предлагает четыре модели гидромолотов: НМ-120, НМ-230, НМ-330 и НМ-440. Первые две предназначены для навески на одноковшовые экскаваторы-погрузчики. Модели НМ-330 и НМ-440 агрегатируют с одноковшовыми экскаваторами на колесном и гусеничном ходу третьей и четвертой размерной группы. Гидромолот НМ-120 можно устанавливать на экскаваторы-погрузчики. Его применяют для разрушения бетонных и железо-бетонных конструкций, асфальтобетонных покрытий и др. Гидромолот НМ-120 заменяет зарубежные аналоги на всех видах работ и имеет следующие особенности: увеличенный ресурс; возможность выполнять горизонтальные и вертикальные работы с обеспечением устойчивости базовой машины на максимальном вылете рабочего оборудования, а также более точные работы при сохранении высокой эффективной мощности гидромолота; исключение вредного воздействия виброскорости и виброускорения на металлоконструкцию базовой машины; снижение утомляемости оператора благодаря пониженному уровню шума и вибраций; минимальные требования к напорно-расходным характеристикам базовой машины; автономная зарядка пневмоаккумулятора воздухом.

У аналогичного по конструкции гидромолота НМ-230 те же достоинства, а производительность выше. Навесной гидромолот повышенной мощности НМ-330 с минимальным воздействием на гидравлическую систему и металлоконструкцию базовой машины разработан специально для экскаваторов типов ЭО-3323А, ЕК-14 и их аналогов. Он заменяет зарубежные аналоги на всех видах работ и наряду с достоинствами моделей НМ-120 и НМ-230 имеет следующие особенности: обеспечение кругового сектора работы базовой машины, высокую эффективность при рыхлении мерзлых грунтов, минимальные требования к напорно-расходным характеристикам базовой машины. Гидромолот НМ-440 рассчитан на выполнение больших объемов работ на прочных материалах, его навешивают на экскаваторы типов ЭО-4225, ЭО-4121 (г. Ковров), ЕК-18, ЕТ-25 (г. Тверь).

ОАО "ТВЭКС" для экскаваторов собственного производства выпускает гидромолот МГ-300. Гидромолоты МГ-300 и МГ-300.20, пришедшие на смену хорошо зарекомендовавшей себя серии СП-71A, предназначены для оборудования гидравлических экскаваторов массой не менее 12 т (ЭО-3323А, ЕК-12, ЕК-14, ЕК-18, ЕТ-14, ЕТ-16, ЕТ-18, ЕТ-25 и их модификаций). Они изготовлены в исполнении для умеренного климата и работоспособны в диапазоне температур окружающей среды -40...+40 °С. Гидромолоты имеют несколько видов сменного инструмента: клин для рыхления мерзлого грунта, взламывания дорожных покрытий, бетонных сооружений; пика (зубило) для дробления негабаритов твердых и горных пород; трамбовка для рыхлого грунта. Основные отличия молота МГ-300 от ранее выпускаемых моделей - повышенные надежность и частота ударов.

Гидромолоты серии Delta появились в результате долгих исследований при работе в самых сложных условиях и усовершенствований в течение многих лет. Оборудование нового поколения Delta совместимо со всеми видами современных экскаваторов.

Кроме названных предприятий гидромолоты для навесных экскаваторов второй размерной группы типов ЭО-2621 и ЭО-2626 выпускают красноярский ФГУП "СибНИИСтройдормаш" (ГПМ-150), ФГУП "Невьянский машиностроительный завод" (МГ-300 и СП-71А) и ООО "Златоустовский экскаваторный завод "Златэкс", ранее известное как завод "Булат" (Гидромолот ГПМ-200).

С недавнего времени в число производителей гидромолотов вошла компания "Традиция-К" - один из крупнейших продавцов строительного оборудования на рынке России, которая торгует этими агрегатами уже 10 лет. Сейчас фирма выпускает три модели гидромолотов - Дельта-5, СМГ-200 и СМГ-300. Модель СМГ-200 уникальна тем, что среди гидромолотов занимает переходное положение между легкой и средней категориями. Безусловно, удачный компромисс: СМГ-200 можно монтировать на экскаваторы с диапазоном рабочей массы 4...14 т. Гидромолот СМГ-300 разработан на базе гидромолотов СП-71, СП-71А, МГ-300 с учетом их эксплуатации строительными организациями. Его технические характеристики оптимизированы с целью повышения надежности, снижения вредного воздействия на гидросистему и металлоконструкцию экскаватора, улучшения условий работы и снижения утомляемости машиниста, а также вредного воздействия на окружающую среду, что позволяет выполнять работы в городских условиях вблизи и внутри зданий и сооружений.

В строительстве многие технологические операции связаны с разрушением прочных природных и искусственных материалов. Анализ современной практики показал, что указанные операции эффективно выполняются при использовании взрывчатых веществ и машин ударного действия – механических, пневматических, электрических, паро-воздушных и гидравлических молотов. В строительстве стремительно рас-ширяется область применения гидравлических молотов в связи с развитием и повы-шением мощности гидропривода строительно-дорожных машин, в частности фронтальных погрузчиков (рисунок 1, а). Современные гидромолоты (рисунок 1, б), выпускаемые различными производителями, имеют во многом аналогичные конструкции и по основным показателям (энергии и частоте ударов) превышают показатели лучших пневматических машин, при этом имеют меньше массу и не выбрасывают в атмосферу масляную аэрозоль.

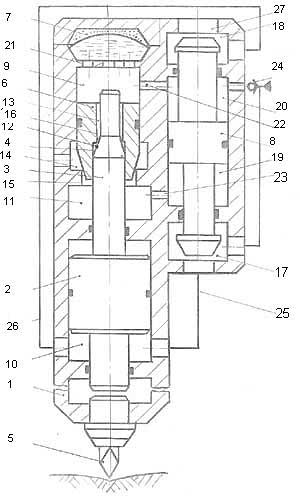

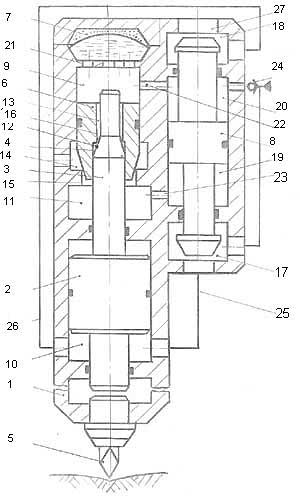

На чертеже 4.1.1 представлена Cтруктура Гидромолота

.jpg)

Рисунок 4.1.1 – Cтруктура Гидромолота

Современные гидромолоты зарубежного производства, предназначенные для разрушения, нельзя использовать для забивки железобетонных свай, так как у них предударная скорость бойка достигает значений 8…9 м/с. А для железобетонных свай существует ограничение, равное 6 м/с ( при больших скоростях бойка свая не погружается в грунт, а разрушается). Такие гидромолоты находят применение только для забивки в грунт металлических стоек и столбиков, например, стоек ограждений автомобильных дорог. Кроме того существует ограничение по массе забиваемых в грунт элементов. Если масса забиваемого элемента более чем в 2…3 раза превышает массу бойка молота, то процесс погружения становится не эффективным. В случае использования таких молотов для забивки столбиков на корпусе должны быть предусмотрены захваты, которые обеспечивают перемещение молота по специальным направляющим вдоль оси забиваемого элемента. Кроме того для уравновешивания реактивной силы, действующей на корпус молота, должен быть предусмотрен специальный пригруз. Для забивки железобетонных свай, применяемых в жилищном и промышленном строительстве, применяются гидромолоты специального назначения с относительно малой предударной скоростью бойка и большой массой. К числу таких молотов относятся используемые в России гидромолоты финской фирмы Junttan

На чертеже 4.1.2 представлена принципиальная схема гидромолота финской фирмы Junttan

.jpg)

Рисунок 4.1.2 – Принципиальная схема гидромолота финской фирмы Junttan

4.2 Обзор существующих моделей гидромолота, разработанных в Украине

Всесоюзный научно-исследовательский и проектно-конструкторский институт добычи угля гидравлическим способом.

Гидроударный молот двойного действия.

Молот состоит из корпуса с пояском, ступенчатого поршня-бойка (D1>D2), двухпояскового золотника ступенчатой формы (d1>d2), рабочего инструмента. В поршне-бойке имеется отверстие для соединения нижней полости с зоной разряжения (атмосферой) и с верхней полостью при переключениях золотника соответственно в верхнее или нижнее положение. Кроме того, в стенке поршня-бойка имеется отверстие для попеременного гидравлического соединения полости золотника с верхней полостью (зоной питания) и зоной разрежения.

Гидроударный молот работает следующим образом.

Верхняя полость через отверстия сообщена с нижней полостью. Жидкость от насоса из полости через отверстия поступает в полость. Поршень-боек под действием некомпенсированных нагрузок давления жидкости и начинает подниматься. При этом отверстие перекрывается пояском и объем жидкости в полости оказывается замкнутым. Это предотвращает перемещение золотника вверх от действия некомпенсированных нагрузок давления жидкости. Как только отверстие выходит из-под пояска , полость соединяется с зоной разрежения. Золотник перемещается вверх до упора, соединяя при этом через отверстия полость с зоной разрежения. Поршень-боек, продолжая двигаться вверх, тормозится до полной остановки усилием от давления жидкости на верхнюю кольцевую поверхность выступа поршня, а затем под действием гидроударного импульса разгоняется вниз и наносит удар по инструменту. К началу удара отверстие входит в полость над поршнем и гидравлически соединяет внутреннюю полость поршня с зоной питания.

Золотник под действием разности усилий на поверхности большего пояска перемещается вниз до упора и соединяет снова полости. Поршень-боек начинает подниматься. Далее цикл работы гидроударного молота повторяется.

Гидроударный молот двойного действия для горных работ, включающий корпус и ступенчатый поршень-боек с встроенным в него двухпоясковым золотником, отличающийся тем, что, с целью упрощения конструкции и повышения надежности работы, в стенке поршня-бойка над верхним торцом золотника выполнено отверстие, гидравлически попеременно связывающее внутреннюю полость поршня с зонами питания и разрежения.

Днепропетровский инженерно-строительный институт

Гидромолот, включающий рабочий инструмент, ударный механизм с размешенным в цилиндре поршнем, связанный через распределительный механизм с резервуаром рабочей жидкости сливным трубопроводом и с насосом напорным трубопроводом, имеющим аккумулятор, отличающийся тем, что, с целью повышения эффективности работы гидромолота путем использования энергии гидравлического удара, распределительный механизм состоит из напорного клапана, который установлен в напорном трубопроводе между механизмом и аккумулятором, и кинематически связанного с напорным клапаном сливного клапана, который установлен в сливном трубопроводе, при этом сливной трубопровод сообщен с напорным трубопроводом, диаметр которого выполнен равным диаметру цилиндра ударного механизма.

Изобретение относится к горной промышленности и может быть использовано в устройствах ударного действия для разрушения горных пород и искусственных материалов.

Гидромолот работает следующим образом.

Инструмент упирают в разрушаемый объект. Насос разгоняет рабочую жидкость, которая ударяет о поршень. Удар через поршень передается инструменту, который разрушает объект. Через отверстие, соединяющее трубопроводы, жидкость перемещается к резервуару, открывая своим напором клапан. Последний поворачивается до упора и с помощью, например, шарнирного параллелограмма закрывает клапан. Давление в трубопроводе со стороны поршня падает, и поршень с инструментом под действием пружины возвращается в исходное положение до упора. Отработавшая жидкость из резервуара всасывается насосом и, пока закрыт клапан, подается в аккумулятор, сжимая в нем воздух. При переходе жидкости из трубопровода 6 со стороны поршня и из трубопровода под действием разрежения в резервуар напор на клапан уменьшается и он закрывается пружиной. При этом одновременно открывается клапан. Рабочая жидкость из аккумулятора устремляется в трубопровод и совершает гидравлический удар о поршень. Далее заряжается аккумулятор и цикл продолжается.

5 ВЫБОР ПРИНЦИПИАЛЬНОЙ СХЕМЫ ГИДРОМОЛОТА

Гидромолот может быть разработан на основе одной из трех структурных схем: схема с управляемой камерой прямого хода, схема с управляемой камерой обратного хода, схема с двумя управляемыми камерами. Предварительный анализ вышеприведенных структурных схем позволил установить, перспективной является схема с управляемой камерой обратного хода, так как разгон бойка осуществляется потоком жидкости, давление которой превышает подводимое (рmax>р0), что обеспечивает интенсивный разгон бойка, повышение предударной скорости и энергии единичного удара. Однако, для реализации схемы гидроударник должен быть оснащен рабочим ГПА и обратным клапаном. Принимая во внимание недостатки и достоинства схемы, для последующего анализа принимаем устройство на основе структурной схемы с управляемыми камерами обратного хода.

Принципиальная схема гидроударного устройства представлена на рис. 5.1. Гидравлическое устройство ударного действия работает следующим образом.

Через обратный клапан 24 жидкость поступает в надпоршневую камеру 20 и через канал 22 – в камеру прямого хода 9, а затем через канал 21 – в гидравлическую полость гидропневмоаккумулятора 7.

В момент соударения с инструментом 5 поршень-боек 2 останавливается. В надпоршневой 20 и в подпоршневой 19 камерах устанавливается одинаковое давление, так как эти камеры соединены между собой каналом 22, камерой прямого хода 9, дросселем 13 (кольцевая щель), приемной камерой 12, следящей камерой 11 и каналом 23. из-за разности поршневых площадей клапана 8 распределителя возникает сила, перебрасывающая этот клапан в крайнее верхнее положение и рабочая жидкость из магистрали через напорную камеру 17, канал 25 поступает в камеру обратного хода 10. Поршень-боек 2 начинает совершать обратный ход, в течение которого хвостовик поршня-бойка 2 вытесняет жидкость из следящей камеры 11 через дроссель 13 в камеру прямого хода 9. При этом давление в следящей 11 и в приемной 12 камерах выше, чем давление в камере прямого хода 9 на величину потерь давления в дросселе 13. соответственно, давление в подпоршневой камере 19 выше давления в надпоршневой камере 20, что надежно удерживает клапан 8 распределителя в верхнем положении. Поршень-клапан 6 в этот период находится в крайнем нижнем положении и прижат к седлу 15, так как его поршневая площадь со стороны камеры прямого хода 9 больше, чем со стороны следящей камеры 11.

В конце обратного хода цилиндрическая поверхность 3 хвостовика поршня-бойка 2 входит в приемную камеру 12. При дальнейшем перемещении поршня-бойка 2 коническая поверхность 4 его хвостовика контактирует с торцевой фаской (седлом) цилиндрической поверхностью 16 поршня-клапана 6, перекрывая дроссельное отверстие 13. Поршневая площадь поршня-бойка 2 со стороны камеры обратного хода 10 больше, чем сумма поршневых площадей хвостовика поршня-бойка 2 и поршня-клапана 6 со стороны камеры прямого хода 9, и поршень-боек 2 начинает перемещать вверх поршень-клапан 6. В результате этого открывается доступ жидкости из следящей камеры 11 в сбросную камеру 14 и далее в атмосферу. Так как дроссельное отверстие 13 надежно закрыто клапаном, образованным конической поверхностью 4 хвостовика поршня-бойка 2 и поршнем-клапаном 6, то в следящей камере 11 и подпоршневой камере 19 резко снижается давление до атмосферного. Клапан 8 под действием давления жидкости со стороны надпоршневой камеры 20 перебрасывается в нижнее положение, перекрывая доступ рабочей жидкости в камеру обратного хода 10 и открывая сброс из этой камеры в атмосферу через канал 26, сливную камеру 18 и отверстие 27 в седле клапана 8.

Под действием давления жидкости со стороны камеры прямого хода 9 поршень-клапан 6 и поршень-боек 2 останавливаются и начинают перемещаться вниз (начало прямого хода). Их совместное движение продолжается до тех пор, пока поршень-клапан 6 не войдет в контакт с седлом 15 корпуса 1. При этом сброс жидкости из следящей камеры 11 в атмосферу прекращается. Под действием давления жидкости со стороны камеры прямого хода 9 поршень-боек 2 продолжает движение самостоятельно. Хвостовик 3 поршня-бойка 2 перемещается в приемной камере 12, не допуская перетока жидкости из камеры прямого хода 9 в следящую камеру 11, что предотвращает повышение давления в следящей камере 11. Поршень-боек 2 продолжает ускоренное движение, и к моменту выхода цилиндрической поверхности 3 из приемной камеры 12 он приобретает определенную скорость. Начиная с этого момента, появляется доступ жидкости из камеры прямого хода 9 через дроссель 13 и приемную камеру 12 в следящую камеру 11. Гидравлические потери давления между камерой прямого хода 9 и следящей камерой 11 (пропорциональные квадрату скорости жидкости в дросселе 13, зависящие от скорости движения поршня-бойка 2, его площади поршневой поверхности в следящей камере 11 и площади дросселя 13) являются значительными. Следовательно, давление жидкости в следящей камере 11, с учетом потерь на дросселирование, будет существенно ниже давления в камере прямого хода 9. Такое же давление устанавливается и в подпоршневой камере 19, соединенной каналом 23 со следящей камерой 11, что обеспечивает надежное удержание клапана 8 в нижнем положении.

Таким образом, наличие в поршень-клапане 6 дополнительной приемной камеры 12 обеспечивает к моменту начала перетока жидкости через дроссель 13 разгон поршня-бойка 2 до значительной скорости, вследствие чего увеличивается перепад давления между следящей камерой 11 и камерой прямого хода 9, что обеспечивает устойчивость работы гидрораспределительных элементов и увеличивает надежность работы гидравлического ударного устройства в целом. Поршень-боек 2 совершает прямой ход под действием давления жидкости со стороны гидропневмоаккумулятора 7 до тех пор, пока не нанесет удар по инструменту 5. После нанесения удара поршень-боек 2 останавливается. Так как расход жидкости через дроссель 13 исчезает, то давление в следящей камере 11 становится равным давлению в камере прямого хода 9 и, следовательно, выравнивается давление в надпоршневой 20 и подпоршневой 19 камерах, соединенных с указанными выше камерами соответственно каналами 22 и 23. Под действием силы, возникающей из-за разности площадей поршневых поверхностей клапана 8 последний перемещается в крайнее верхнее положение и цикл повторяется.

Рисунок 5.1 – Принципиальная схема гидроударного устройства с управляемой камерой обратного хода

6 МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ГИДРОМОЛОТА

Гидравлический ударный механизм, работающий в системе объемного гидропривода представляет собой сложную гидродинамическую систему, которая характеризуется большим числом (более 20) факторов. Для всестороннего исследования ее функционирования, выбора основных конструктивных и рабочих параметров, для выявления рациональных режимов, необходимо проведение большого числа экспериментов. Причем проведение каждого опыта будет сопряжено с изготовлением отдельных узлов и деталей устройства. Наиболее эффективным путем решения является математическое. В связи с этим ставится задача математического описания рабочего процесса принципиальной схемы гидромолота, с целью разработки имитационного алгоритма и программы. Данный подход позволит исследовать большой объем вариантов и произвести выбор оптимальных параметров системы без проведения трудоемких экспериментов.

При разработке математической модели были приняты следующие допущения:

- - во входном сечении напорной магистрали предполагается постоянный расход рабочей жидкости;

- - массы подвижных элементов (поршня-бойка и поршня-клапана) предполагаются сосредоточенными;

- - волновые процессы в соединительных каналах не учитываются, гидравлические сопротивления каналов считаются сосредоточенными у соответствующих камер;

- - изменения значений давления и объема воздуха в ГПА подчиняется адиабатному закону;

- - утечки жидкости в системе отсутствуют;

- - волновые процессы, происходящие в рабочем инструменте и бойке не учитываются.

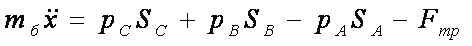

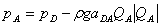

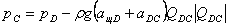

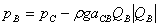

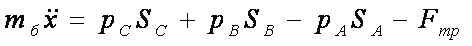

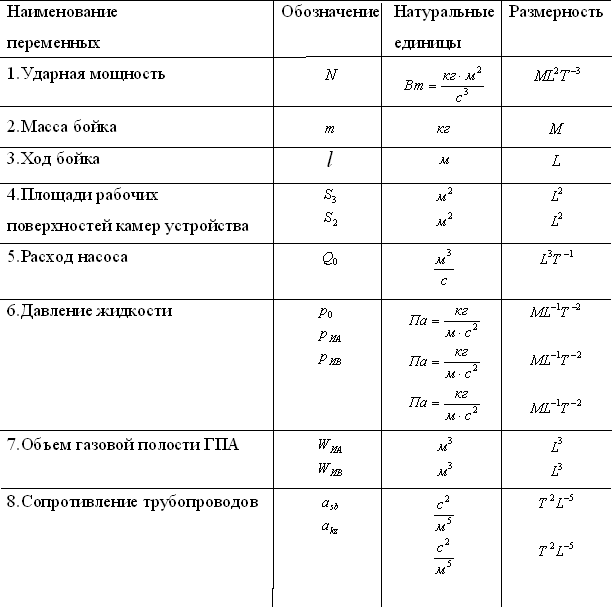

Основным является узел ударника, поршень-боек которого совершает возвратно-поступательное движение под действием сил давления на его рабочие поверхности. Уравнение движения бойка имеет вид:

где  — масса поршня-бойка; — масса поршня-бойка;  - координата положения поршня-бойка; - координата положения поршня-бойка;  - давления жидкости в соответствующих рабочих камерах; - давления жидкости в соответствующих рабочих камерах;  - площади рабочих поверхностей поршня-бойка в соответствующих камерах; - площади рабочих поверхностей поршня-бойка в соответствующих камерах;  - сила трения, создаваемая

резиновыми уплотнениями (кольцами) поршня-бойка - сила трения, создаваемая

резиновыми уплотнениями (кольцами) поршня-бойка

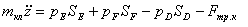

Подвижным элементом узла распределителя является поршень-клапан, уравнение движения которого имеет вид:

где  — масса поршня-клапана; — масса поршня-клапана;  - координата поршня; - координата поршня;  - давления жидкости в соответствующих рабочих камерах; - давления жидкости в соответствующих рабочих камерах;  - площади рабочих поверхностей; - площади рабочих поверхностей;  - сила трения. - сила трения.

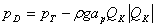

Давления в рабочих камерах рассчитываются по формулам:

Таким образом, для определения состояния системы необходимо решение дифференциальных уравнений движения поршня-бойка и клапана с учетом функциональных коэффициентов, задаваемых алгебраическими и интегральными зависимостями. Полученная система уравнений не может быть решена аналитически из-за существенной нелинейности граничных условий, поэтому решение осуществляется численно путем имитационного моделирования рабочего процесса.

В качестве имитационного моделирования рабочего процесса гидромолота будет использоваться программа "Гидромолот-М" в среде MathLab, которая предназначена для решения систем дифференциальных уравнений и вывода информации в виде графиков различных зависимостей.

7 ОПРЕДЕЛЕНИЕ КРИТЕРИЕВ ПОДОБИЯ

Нахождение безразмерных критериев подобия позволяет установить взаимосвязь между факторами, влияющими на рабочий процесс гидромолота, с целью последующей оптимизации рабочего процесса.

Рисунок 7.1 – Схема кибернетической системы или "черный ящик"

(анимация: объем - 298 Кбайт; размер - 400х264; состоит из 17 кадров; задержка между кадрами - 0,2 с; задержка между последним и первым кадрами - 2 с; количество циклов повторения - 10)

При рассмотрении такой кибернетической системы различают: - входы – управляемые факторы m, l, S (представляет площади рабочих поверхностей камер гидромолота), Q, p (представляет давление насоса, давления в рабочем и сетевом гидропневмоаккумуляторе), W (объем газовой полости рабочего и сетевого гидропневмоаккумуляторе), a (гидравлические сопротивления у соответствующих камер), соответствующие воздействиям на систему, - выход – параметр (критерий) оптимизации N .

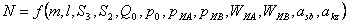

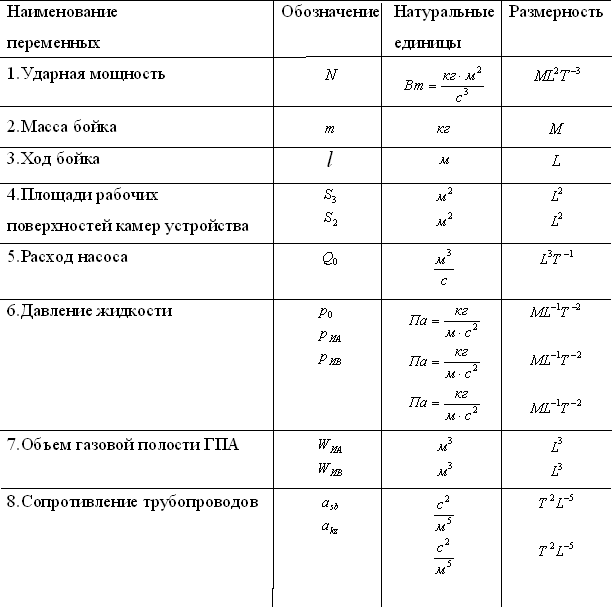

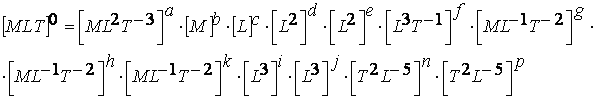

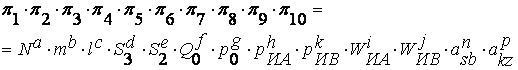

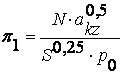

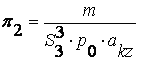

Установлена следующая зависимость выходного параметра N от входных параметров:

Таблица 7.1 – Переменные и их размерности

Количество фундаментальных физических переменных, которые характеризуют процесс, равно m=13.

Количество единиц размерностей, которое необходимо для выражения размерностей переменных, равно k=3.

Разность m - k=10.

Рабочий процесс гидромолота можно описать десятью безразмерными комбинациями:

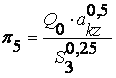

Находим аналитическое выражение 10 критериев подобия:

(1) (1)

Так как уравнение 1 справедливо для переменных величин, то такое же уравнение можно записать через размерности

(2) (2)

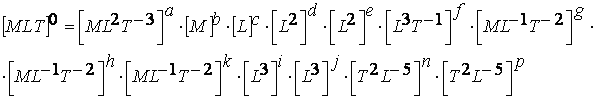

После выполненных преобразований получаем, что в качестве критериев подобия могут быть приняты следующие безразмерные комплексы:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

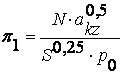

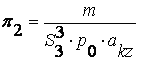

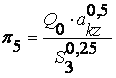

Первый критерий подобия является безразмерной ударной мощностью.Второй критерий подобия представляет собой безразмерную массу бойка. Критерий подобия №3 - безразмерный ход бойка, связывает ход бойка и рабочую поверхность камеры прямого хода. Важным для работы устройства является критерий подобия №4, представляющий собой отношение рабочих поверхностей камер обратного и прямого ходов соответственно. Увеличение отношения  приводит к росту диаметральных размеров бойка и устройства в целом. Отношение приводит к росту диаметральных размеров бойка и устройства в целом. Отношение  должно быть оптимальным. Пятый критерий подобия представляет собой безразмерный расход питающего насоса. Критерии подобия №6 и №7 позволяют оценить по отношению к настроечному давлению насоса р0 значения исходных давлений в рабочем и сетевом гидропневмоаккумуляторах соответственно. Критерии подобия №8 и №9 - безразмерные значения объема газовых полостей соответственно рабочего и сетевого аккумуляторов. Критерий подобия №10 характеризует отношение гидравлических сопротивлений аsb и akz влияют на рабочий процесс попеременно. должно быть оптимальным. Пятый критерий подобия представляет собой безразмерный расход питающего насоса. Критерии подобия №6 и №7 позволяют оценить по отношению к настроечному давлению насоса р0 значения исходных давлений в рабочем и сетевом гидропневмоаккумуляторах соответственно. Критерии подобия №8 и №9 - безразмерные значения объема газовых полостей соответственно рабочего и сетевого аккумуляторов. Критерий подобия №10 характеризует отношение гидравлических сопротивлений аsb и akz влияют на рабочий процесс попеременно.

В дальнейшем будет выбираться 4 наиболее значимых критерия подобия и составляться матрица планирования имитационного эксперимента.

ЗАКЛЮЧЕНИЕ

Опыт создания гидравлических молотов подтверждает их явные преимущества перед пневматическими:

- Обеспечение высоких энергочастотных показателей;

- Возможность работы в качестве навесного оборудования, например, вместо ковша экскаватора, трактора, бульдозера и т.п.;

- Возможность обеспечения работы в системе гидропривода основной машины (экскаватора, трактора, бульдозера);

- Повышение к.п.д.;

- Снижение эксплуатационных затрат;

- Уменьшение шума и запылённости.

В настоящее время широко известны молоты, использующие в качестве рабочей жидкости минеральные масла. Есть данные о возможности работы некоторых видов подобного оборудования на водомасляной эмульсии.

Считается актуальной задача разработки комплексного средства разрушения полезного ископаемого, включающего механическое ударное воздействие на забой. В связи с этим весьма важным видится вопрос о создании гидравлического молота, способного работать на технической воде. Доступность этой рабочей жидкости в условиях шахты, карьера и рудника делает такого типа гидромолоты привлекательными для использования при добыче полезного ископаемого, для проведения подготовительных и вспомогательных работ.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Дмитриевич Ю.В. Как же работает гидромолот? [Электронный ресурс] // Рамирент, «Традиция-К». / Режим доступа к статье: http://www.ramirent.ua/rus/press/publications/23-02-2009/38/

2. Дмитревич Ю.В. Отечественные и зарубежные производители сваебойных гидромолотов [Электронный ресурс] // Традиция - К. / Режим доступа к статье: http://gidromolot.tradicia-k.ru/articles/?art_id=62

3. Гидроударный молот двойного действия [Текст]: пат. 554395 СССР: МКЛ2 Е 21В 1/06, Е 21В 5/00 / Гладких М.Ф., Бузовский А.И., Глухов А.Ф., Сидоров А.Ф.; заявитель и патентообладатель Всесоюзный научно-исследовательский и проектно-конструкторский институт добычи угля гидравлическим способом. - №1466554/03; заявл. 13.08.70; опубл. 15.04.77, Бюл..№14. - 2с.

4. Гидромолот [Текст]: пат. 1201501 СССР: Е 21 С 3/20 / Гене В.М., Осипчук В.И., Ионов Ю.К.; заявитель и патентообладатель Днепропетровский инженерно-строительный институт. -№3720002/22-03; заявл. 03.04.84; опубл. 30.12.85, Бюл..№48. - 2с.

5. Коваленко В.И. Разработка и обоснование рациональных параметров гидроударных устройств шахтных бурильных машин [Текст]: автореф. дис…канд. техн. наук. / НАН Украины.- Донецк: ДПИ, 1996.

6. Петров Н.Г., Павлов А.С. Волновые процессы в гидросистемах ударных механизмов бурильных машин. - М.: «Наука», 1982.

7. Павлов А.С., Лурье И.Ф. О выборе ударного механизма гидравлической бурильной машины. Изв. Вузов. Горн. Журн., 1978, №1, с.110-115.

8. Селивра С.А., Яценко А.Ф. Основы моделирования рабочего процесса гидравлических систем ударного действия // Наукові праці ДонНТУ / Сер. «Гірничо-електромеханічна», вип.35.– Донецьк: ДонНТУ, 2001.– С.154-158

9. Устименко Т.А., Кононенко А.П., Селивра С.А., Яценко А.Ф. Математическая модель рабочего процесса гидравлического ударного механизма // Наукові праці Донецького національного технічного університету / Серія «Гірничо-електромеханічна», випуск 16(142).- Донецьк: ДонНТУ, 2008.- С.258-264(фахове видання)

10. Занкевич Н. Гидромолоты Такеучи [Электронный ресурс] // Russian-car. / Режим доступа к статье: http://www.russian-car.ru/takeuchi-gidromolot-ru.htm

ВВЕРХ |

.jpg)

.jpg)

(1)

(1) (2)

(2) ;

;

;

;

;

;

;

; ;

;

;

;

;

; ;

;

;

;

.

.