| Фоменко Александр Игоревич |

|

Специальность: Автоматизированное управление технологическими процессами

Тема квалификационной работы магистра: Обоснование рационального способа уменьшения энергозатрат угольного предприятия на основе обоснования параметров и внедрение системы автоматического оперативно-диспетчерского управления |

Автореферат

квалификационной работы магистра

«Обоснование рационального способа уменьшения энергозатрат угольного предприятия на основе обоснования параметров и внедрение системы автоматического оперативно-диспетчерского управления»

Введение

Повышение эффективности использования энергетических ресурсов, в частности электроэнергии, является одним из факторов, способствующим стабильности и устойчивому развитию экономики во всех отраслях промышленности. Одной из наиболее энергоемких сфер промышленности является горная промышленность, характерной закономерностью которой является опережающий рост энергопотребления по отношению к темпам роста промышленной продукции.

Современное угольное предприятие представляет собой сложный технологический комплекс, обеспечивающий добычу, транспортирование и отгрузку угля потребителям. При этом для достижения максимальных показателей по производительности предприятия увеличивают мощности привода горной техники, что в свою очередь вызывает увеличение затрат на электроэнергию. Увеличение электропотребления горной промышленностью вызывается не только абсолютным ростом производства, но и качественными изменениями технологии, усложнением горно-геологических условий добычи угля, внедрением природоохранных мероприятий. На сегодняшний день, удорожание электроэнергии вынуждает различные предприятия, в том числе и шахты, более экономно и рационально использовать энергетические ресурсы. Для этого на шахтах внедряются различные автоматизированные системы контроля и учета электроэнергии (АСУ ТП «Электроснабжение»). Данные системы предназначены для контроля и учета электропотребления технологическими установками, а также для выдачи «советов» на отключение энергоемких установок с целью исключения перерасхода электроэнергии шахтой. Однако, согласно с Правилами безопасности в угольных шахтах, Правилами технической эксплуатации электроустановок, не все установки шахты можно отключать. Поэтому перерасход электроэнергии при внедрении указанных АСУ ТП существует. В работе предлагается наряду с использованием АСУ ТП «Электроснабжение» использовать систему оперативно-диспетчерского управления, которая в режиме реального времени обеспечивает при возникновении перерасхода электроэнергии перевод работы энергоемких технологических установок в энергосберегающий режим без нарушения хода технологических процессов.

Актуальность работы

Доля промышленного потребления электроэнергии угольными предприятиями Украины в отдельных регионах достигает 60-65%. На сегодняшний день из–за многократного удорожания электроэнергии ее доля в себестоимости продукции резко возросла и составляет 18-22%. Таким образом, для эффективной работы энергоемкого угольного предприятия наряду с повышением производительности технологических установок, требуется снижение расхода электроэнергии как отдельными установками так и предприятием в целом. Снижение расхода электроэнергии, в том числе и в период максимальной нагрузки на энергосистему, можно достичь либо отключением установок, либо изменением режима их работы. Однако, в соответствии с Правилами безопасности в угольных шахтах не все установки шахты можно отключать. Существующая АСУ ТП «Электроснабжение» только лишь фиксирует потребление электроэнергии установками и предприятием в целом. Поэтому разработка автоматизированной системы оперативно-диспетчерского управления, которая в режиме реального времени контролирует расход электроэнергии и в случае перерасхода обеспечивает перевод режима работы энергоемких технологических установок в энергосберегающий режим, является актуальной темой.

Цели и задачи

Цель работы – повышение эффективности работы угольного предприятия путем уменьшения энергозатрат в результате обоснования параметров контроля и способа энергосбережения при использовании системы автоматического оперативно-диспетчерского управления.

Научная задача заключается в установлении закономерностей энергосберегающих режимов технологических установок для определения параметров контроля, способов и алгоритмов изменения режимов их работы на основе чего разработка системы автоматического оперативно-диспетчерского управления шахтой.

Для достижения поставленной цели необходимо выполнить следующие задачи исследования:

- обоснование параметров и способов контроля нагрузки технологических установок шахты;

-

- разработка математических моделей режимов работы энергоемких технологических установок и исследование их на ЭВМ с целью разработки способов перевода работы установок в энергосберегающий режим;

- разработка технических средств автоматизации и структуры системы автоматического оперативно-диспетчерского управления, обеспечивающей уменьшение энергозатрат угольного предприятия.

Параметры и способы контроля нагрузки технологических установок шахты для системы автоматического оперативно-диспетчерского управления угольным предприятием

Нагрузка на электропривод технологических установок определяет расход электроэнергии данными установками. Существуют различные способы определения нагрузки на валу электродвигателя: измерение момента, измерение силы тока, измерение активной мощности, потребляемой электродвигателем. В данной работе для определения нагрузки на электропривод предлагается измерять активную мощность.

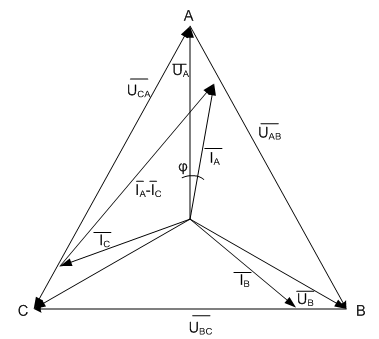

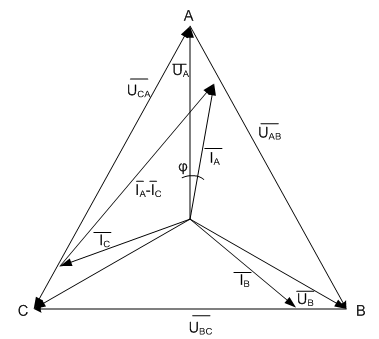

Для электропотребителей шахт, которые расположены на поверхности предприятия имеются различные датчики нагрузки и приборы расхода электроэнергии. Для подземных же электропотребителей в настоящее время не существует серийно выпускаемых технических средств контроля расхода электроэнергии. Проблема заключается в том, что число первичных датчиков в коммутационных устройствах электропривода потребителя недостаточно, чтобы реализовать стандартные схемы измерения активной мощности, потребляемой электроприемником, подключенным к трехфазной электрической сети шахты. Так, высоковольтные подземные электроустановки шахты, например, насосные установки главного водоотлива, подключаются к электрической сети посредством специальных комплектных распределительных устройств (КРУ), как правило, типа КРУВ-6, которые содержат два трансформатора тока IA и IC и один трансформатор напряжения UAC [1]. На рисунке 1 приведена векторная диаграмма токов и напряжений в контролируемой шахтной трехфазной сети с изолированной нейтралью.

Рисунок 1 – Векторная диаграмма токов и напряжений в контролируемой среде

Как видно из диаграммы, при умножении сигналов, соответствующих напряжению U AC и одному из векторов I A или I C при чисто активной нагрузке сети между этими векторами существует угол сдвига фаз φ. Анализ векторной диаграммы показывает, что при вычитании векторов токов I C и I A получается вектор I C-I A, который по модулю равен  , а угол сдвига фаз между этим вектором и вектором напряжения при чисто активной нагрузке равен нулю. Поэтому измерение мгновенного значения трехфазной активной мощности можно осуществить как P=3·P ф=3· UAC·(I C-I A). Причем, данный метод преобразования трехфазной мощности применим при несимметрии трехфазного напряжения до 2%. Математические модели режимов работы энергоемких технологических установок и результаты исследования их на ЭВМ. Способы перевода работы установок в энергосберегающий режим.

Наиболее энергоемкими установками на шахте являются главная водоотливная установка, магистральный ленточный конвейер, главная вентиляторная установка главного проветривания. Данные установки относятся к так называемым потребителям-регуляторам. Следовательно, для уменьшения перерасхода электропотребления шахты необходимо изменять режимы работы магистральных конвейерных линий, главных вентиляторных установок и главных водоотливных установок. При этом если для расчетов за электроэнергию используется двухставочный тариф, включающий плату за заявленный максимум, то особое внимание при решении проблемы уделяется ограничению электропотребления в часы наибольших электрических нагрузок в сетях энергоснабжающей организации. Применение зонного тарифа заставляет предприятия также снижать потребление электроэнергии в периоды суток, где ставка по ее оплате наибольшая. При этом необходимо отметить, что на шахтах, где ПР выполняют роль регуляторов нагрузок в часы максимумов энергосистемы, но не используются для выравнивания собственных графиков нагрузок в другие периоды суток, их неравномерность между максимумами вырастает и в ряде случаев требуется увеличивать пропускную способность отдельных элементов системы электроснабжения чтобы избежать их перегрузки, дополнительных потерь электроэнергии и снижения надежности электроснабжения [3]. Магистральный ленточный конвейер

Ленточный конвейерный транспорт шахты по своему технологическому назначению является транспортным объектом, обслуживающим очистные забои и, следовательно, вопрос о регулировании режимов работы конвейеров имеет реальный смысл только в сопоставлении с интенсивностью забойного грузопотока. Управление по критерию «минимальные удельные энергозатраты» может быть достигнуто за счет обеспечения в процессе работы конвейерной линии наиболее выгодное, по соображениям экономии электроэнергии, соотношение параметров – «уровень загрузки ленты – величина скорости ленты», не ограничивая при этом производительность забоя. Так как шахтные грузопотоки характеризуются большой неравномерностью и периодами отсутствия поступления груза, вызванными технологическими простоями добычных машин, то требуется регулирование скорости ленты [4]. В принципе возможно два способа регулирования режима работы конвейера: непрерывный и дискретный [2]. В данной работе предлагается использовать дискретное регулирование линейной скорости ленты, которое позволяет снизить потребление электроэнергии на 5-21% по сравнению с нерегулируемым приводом. При этом необходимо использовать регулятор скорости ленты конвейера, который обеспечивает при переключении работы конвейера с одной скорости на другую такое изменение частоты вращения приводного электродвигателя, при котором отсутствуют опасные динамические нагрузки на ленту, что повышает надежность конвейерной установки. В работе произведено моделирование САР в среде Micro-CAP для выбора автоматического регулятора скорости ленты конвейера и определения его параметров. В качестве выходного параметра принята скорость ленты, величина которой может быть измерена с достаточной точностью.

На рисунке 2 представлены переходные процессы САР скорости ленты при изменении режима работы конвейера с использованием различных законов регулирования.

Рисунок 2 – Переходный процесс САР скорости ленты при изменении режима работы конвейера с использованием различных законов регулирования

(Анимация: объем – 161 кБ; размер – 774х316; количество кадров – 11; задержка между кадрами – 100 мс; задержка между последним и первым кадрами – 1500 мс; количество циклов повторения – бесконечное)

Анализ переходных процессов позволил сделать выводы (см. рисунок 2):

- при использовании И-регулятора получены следующие параметры системы: перерегулирование σ = 7,7%; время переходного процесса tп.п = 0,8с, что не соответствует настройке регулятора на технический оптимум;

- при использовании ПИ-регулятора получены следующие параметры системы: перерегулирование σ = 8,5%; время переходного процесса tп.п = 0,62с, что также не соответствует настройке регулятора на технический оптимум;

- при использовании ПИД-регулятора получены следующие параметры системы: перерегулирование σ = 2,8%; время переходного процесса tп.п = 0,12с, что соответствует настройке регулятора на технический оптимум.

Следовательно, в данной САР необходимо использовать ПИД-регулятор.

Главная водоотливная установка

На угольном предприятии в режиме регулятора нагрузки энергосистемы целесообразно организовать работу насосных установок водоотлива, которые характеризуются свободным цикличным графиком работы во времени и большой энергоемкостью.

Согласно Правилам безопасности в угольных шахтах главные водоотливные установки должны откачать максимальный суточный приток воды за 20 часов. Главные водоотливные установки относятся к тем установкам, которые можно выключить без ущерба производству при наличии свободной емкости водосборника достаточного объема для приема воды с горных выработок на период отключения водоотлива. Применение известных способов регулирования насосов (дросселирование потока воды, впуск воздуха во всасывающий трубопровод, изменение частоты вращения насоса) для условий шахтного водоотлива с целью снижения расхода электроэнергии нецелесообразно, ввиду незначительной глубины регулирования и других факторов. Необходимо организовать работу насосной установки таким образом, чтобы откачка воды из водосборника осуществлялась во временных зонах с наименьшей стоимостью электроэнергии и не осуществлялась в период максимальной стоимости электроэнергии или в период максимальной нагрузки на энергосистему [6]. Смещение нагрузок водоотливных установок с периодов максимума нагрузки энергосистемы на другое время суток приводит к снижению нагрузок, участвующих в максимуме энергосистемы, и к экономии значительных сумм в уплате за электроэнергию для горных предприятий.

В зависимости от принципа создания условий, обеспечивающих внепиковое потребление энергии водоотливом, условно можно выделить следующие два метода автоматического управления: автоматического предпикового включения и автоматического управления при наличии избыточных гидравлических мощностей [5]. В данной работе для изменения режима работы главной водоотливной установки в период максимальной нагрузки на энергосистему был принят способ принудительного включения со ступенчатым регулированием подачи, так как он отличается высокой точностью и надежностью организации работы водоотлива и рекомендуется для управления мощными водоотливными установками.

Главная вентиляторная установка главного проветривания

Вентиляторные установки на горных предприятиях служат для проветривания горных выработок и поддержания в них комфортных и безопасных условий труда путем создания атмосферных условий, при которых состав, скорость перемещения и температура воздуха соответствовали бы требованиям ПБ [9]. Согласно Правилам безопасности в угольных шахтах главные вентиляторные установки не могут быть выключены, допускается только их регулирование.

В зависимости от типа вентилятора в принципе возможны два способа регулирования режима работы установки:

- регулирование поворота лопаток направляющего аппарата (центробежные вентиляторы) или поворота лопаток рабочего колеса (осевые вентиляторы);

- регулирование частоты вращения вентилятора путем изменения частоты вращения приводного электродвигателя.[7]

С точки зрения экономичности регулирования второй способ является более предпочтительным, однако требует значительных капитальных затрат.

Из опыта эксплуатации насосных и вентиляторных агрегатов известно, что средняя экономия электроэнергии при регулировании скорости двигателей этих агрегатов составляет 25-30% при снижении производительности на 10-15%. Поэтому в работе принято регулирование режима работы вентиляторной установки с помощью асинхронно-вентильного каскада (АВК).

Технические средства автоматизации и структура системы автоматического оперативно-диспетчерского управления угольным предприятием.

В настоящее время существуют различные системы автоматизированного оперативно-диспетчерского управления для угольных шахт. Одной из таких систем является система производства ООО «ИНГОРТЕХ» [10]. Система АСОДУ

обеспечивает:

- сбор в реальном масштабе времени данных о параметрах технологических процессов и состоянии оборудования;

- выполнение функций автоматического управления и регулирования технологического процесса объектов, обнаружения и отработки нештатных ситуаций;

- передачу данных от локальных систем автоматизации объектов шахты на верхний уровень для обработки и хранения;

- отображение текущих и архивных данных на АРМ горного диспетчера, главных специалистов и руководителей шахты;

- дистанционное управление объектами шахты с АРМ горного диспетчера;

- возможность вывода необходимой информации на печатающие устройства;

- оперативный доступ руководства компании к текущей и архивной информации;

- непрерывный круглосуточный режим работы системы.

Также известна унифицированная телекоммуникационная автоматизированная система диспетчерского контроля и управления УТАС [11], разработанная ГП «Петровский завод угольного машиностроения». Система УТАС обеспечивает выполнение следующих функций:

- местная и централизованная индикация текущих значений аналоговых показателей контролируемых объектов;

- местная и централизованная визуальная предупредительная сигнализация при достижении предаварийного состояния контролируемых объектов;

- местная и централизованная визуальная и звуковая аварийная сигнализация о достижении предельно допустимых уровней контролируемых параметров (показателей) или аварийного состояния контролируемых объектов;

- местная сигнализация о предельных положениях и позициях передвижных установок, деталей машин и механизмов;

- пуск (включение) объектов в работу по команде диспетчера (оператора), в т.ч. по установленным алгоритмам и их технологическую остановку;

- выдача управляющих команд на защитные отключения оборудования или осуществление блокировок цепей управления при достижении контролируемыми показателями предельно допустимых уровней;

- возможность осуществления централизованных управляющих воздействий (защитных отключений, блокировок) с целью недопущения развития аварийных ситуаций;

- передача, прием, отображение, регистрация и накопление поступающей информации от составных частей системы;

- отбор, первичная обработка и передача диспетчерской службе шахты технологической информации и информации о показателях безопасности контролируемых объектов;

- предоставление диспетчеру информации о состоянии контролируемого объекта с использованием четырех типов сигналов (нормальная работа, предаварийное состояние, аварийное состояние, режим проверки).

Преимуществом системы УТАС является то, что она осуществляет упреждающий контроль параметров окружающей среды и работы ГШО всех участков шахты и, на базе постоянно накапливаемых и обрабатываемых данных, принимает решения по управлению оборудованием, т. е. упреждает появление аварийных ситуаций.

Проанализировав функциональные возможности существующих систем автоматизированного оперативно-диспетчерского управления в работе сделан вывод о том, что данные системы не обеспечивают работу предприятия в энергосберегающем режиме.

Для оперативного управления электропотреблением промышленного предприятия, в том числе и угольной шахтой, необходима информация о текущем электропотреблении энергоемких технологических установок. Без такой информации также невозможно оценивать реальные резервы электросбережения и выбирать наиболее эффективные способы и меры повышения энергетической эффективности горной техники. Для технического контроля расхода электроэнергии в этом случае можно применять средства контроля пониженной точности, причем выбор датчиков не обязательно должен делаться из госреестра.

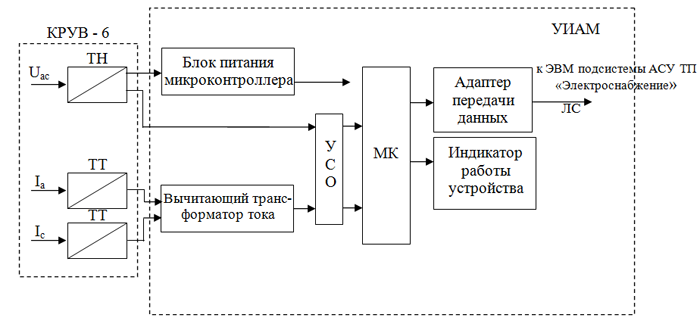

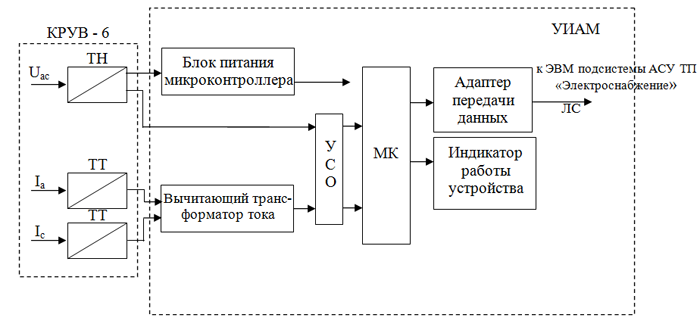

В работе разработано устройство измерения активной мощности УИАМ, которое осуществляет:

- линейное векторное преобразование сигналов измерительных трансформаторов напряжения UАС и трансформаторов тока IА и IС, встроенных в высоковольтное комплектное распределительное устройство КРУВ-6, в мгновенное значение трехфазной активной мощности;

- выдачу сигналов об активной мощности, потребляемой электродвигателем, коммутируемым высоковольтным распределительным устройством КРУВ – 6 и о расходе электрической энергии в АСУ ТП «Электроснабжение».

Структурная схема устройства измерения активной мощности УИАМ приведена на рисунке 3.

Рисунок 3 – Структурная схема устройства измерения активной мощности УИАМ

На рисунке 3 обозначено: ТН – трансформатор напряжения НОЛ.11-605; ТТ – трансформатор тока ТОЛК – 6-1; МК – микроконтроллер; УСО – блок согласования; ЛС – линия связи. Класс точности устройства УИАМ составил 1,5%, что достаточно для технического контроля расхода электроэнергии потребителем.

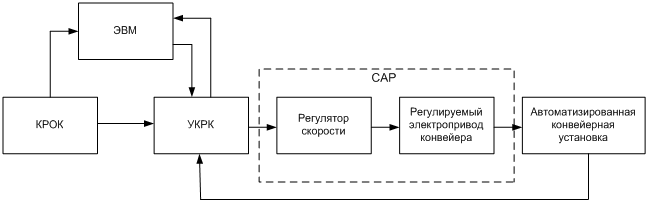

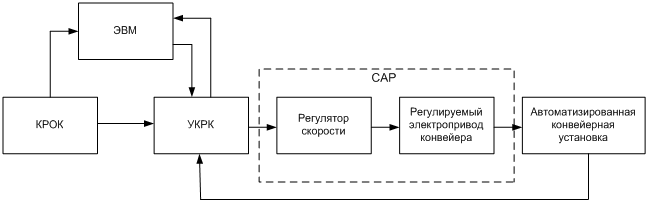

Для изменения режима работы ленточного конвейера в работе предложена подсистема автоматического регулирования электропотребления ленточным конвейером, входящая в состав системы автоматического оперативно-диспетчерского управления шахтой.

На рисунке 4 приведена структурная схема подсистемы автоматического регулирования электропотребления ленточным конвейером.

Рисунок 4 – Структурная схема подсистемы автоматического регулирования электропотребления ленточным конвейером

На рисунке 4 приняты следующие обозначения: ЭВМ – промышленный компьютер, который входит в состав АСУ ТП «Электроснабжения» и осуществляет централизованный контроль за расходом электроэнергии по энергоемким технологическим процессам и формирует необходимые «советы» на изменение режима работы установок, в том числе конвейерных, для уменьшения потребления электроэнергии, если это технологически возможно и не нарушает требования правил безопасности. Устройство КРОК – комплекс технических средств автоматического контроля работы очистного комбайна, который предназначен для определения режима работы добычного комбайна: включен или выключен, работает под нагрузкой или на холостом режиме, фиксирует местонахождение комбайна в лаве [9]. Устройство УКРК – микропроцессорное устройство корректировки режима работы конвейера, которое взаимодействует с ЭВМ, устройством КРОК и автоматизированной конвейерной установкой и формирует значения уставки на регулятор скорости ленты конвейера. Автоматизированная конвейерная установка это конвейерная установка, которая оснащена аппаратурой автоматизации. В настоящее время практически все ленточные конвейерные линии шахт автоматизированы, как правило, аппаратурой АУК.1М, которая обеспечивает централизованное управления процессами пуска-останова конвейеров и автоматическую защиту от развития аварии при возникновении аварийных ситуаций. По нашему мнению, для управления конвейерными установками необходимо применять компьютерно-интегрированные системы автоматизации, которые имеют возможность координации роботы конвейерного транспорта с помощью ЭВМ и допускают расширение при необходимости состава технических средств, в частности в нашем случае, использования автоматических регуляторов скорости ленты. Система САР – это принятая система регулирования частоты вращения приводного электродвигателя конвейера. Таким образом, при поступлении команды от ЭВМ о необходимости регулирования скорости ленты – переходе в энергосберегающий режим, устройство УКРК определяет загрузку ленты углем в соответствии с режимом работы комбайна и формирует необходимую, экономически выгодную, уставку по скорости в САР. Система автоматического регулирования переводит частоту вращения приводного электродвигателя на заданную скорость ленты без опасных динамических нагрузок на ленту.

В дальнейшем планируется разработка подсистемы управления главной водоотливной установкой, в том числе и в период максимальной нагрузки на энергосистему, разработка математических моделей режимов работы энергоемких технологических установок, моделирование различных режимов работы шахтных технологических установок.

Разработка средств учета электроэнергии и средств передачи информации о состоянии технологических установок шахты позволит построить систему с использованием современной элементной базы, что, в свою очередь, повысит быстродействие, точность и надежность системы автоматического оперативно-диспетчерского управления.

Список использованной литературы

- Ванеев Б.Н. Справочник энергетика угольной шахты. / Б.Н. Ванеев. – Донецк. Юго-Восток Ltd. – 2001 г. Т1 – 447 с.; Т2 – 440 с.

- Шахмейстер Л.Г. Динамика грузопотоков и регулирование скорости ленточных конвейеров. / Л.Г. Шахмейстер, В.Г. Дмитриев, А.К. Лобочева – М.: Машиностроение, 1972. – 160с.

- Півняк Г.Г. Системи ефективного енергозабезпечення вугільних шахт. / Півняк Г.Г., Шкрабець Ф.П., Заїка В.Т., Разумний Ю.Т. – Дн.: НГУ, 2004. – 206 с.

- Гливанский А.А. Эффективность регулирования скорости мощных ленточных конвейеров. Автоматизация и регулирование транспортных процессов на угольных предприятиях. Труды гос. проект.-констр. и науч.-исслед. ин-та по автоматизации в угольной пром-ти. / А.А. Гливанский. – М.: Недра, 1983. – с. 25 -29.

- Данильчук Г.И. Автоматизация электропотребления водоотливных установок. / Г.И. Данильчук, С.П. Шевчук, П.К. Василенко. – К.: Техника, 1981. – 102с.

- Шевчук С.П. Повышение эффективности водоотливных установок / С.П. Шевчук – К.: Техника, 1991. – 53с.

- Артеменко О.К. К вопросу снижения перерасхода электроэнергии на угольных шахтах / О.К. Артеменко, А.С. Оголобченко. Материалы VII Международной научно-технической конференции аспирантов и студентов "Автоматизация технологических объектов и процессов. Поиск молодых", 26-28 апреля 2007 г.

- Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. / В.А. Батицкий, В.И. Куроедов, А.А. Рыжков – М.: Недра 1991. – 303с.

- Дроздова Л.Г. Стационарные машины: учеб.пособие. / Л.Г. Дроздова – Владивосток: Изд-во ДВГТУ, 2007. – 157 с.

- Автоматизированные системы оперативно-диспетчерского управления [Электронный ресурс] / Компания Ингортех / – Режим доступа к статье: http://www.ingortech.ru/...

- Шульга Ю.И. Системы безопасности шахт, их возможности и перспективы [Электронный ресурс] / Ю.И. Шульга, В.Г. Здановский, Н.В. Кривцов, Н.В. Игнатович. / – Режим доступа к статье: http://www.nbuv.gov.ua/...

Примечание

При написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: 1 декабря 2010 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

Вверх

|

, а угол сдвига фаз между этим вектором и вектором напряжения при чисто активной нагрузке равен нулю. Поэтому измерение мгновенного значения трехфазной активной мощности можно осуществить как P=3·Pф=3·UAC·(IC-IA). Причем, данный метод преобразования трехфазной мощности применим при несимметрии трехфазного напряжения до 2%.

, а угол сдвига фаз между этим вектором и вектором напряжения при чисто активной нагрузке равен нулю. Поэтому измерение мгновенного значения трехфазной активной мощности можно осуществить как P=3·Pф=3·UAC·(IC-IA). Причем, данный метод преобразования трехфазной мощности применим при несимметрии трехфазного напряжения до 2%.