|

Гуцалюк Сергей ВладимировичСпециальность: автоматизированное управление технологическими процессами (АУП)Тема квалификационной работы магистра: Повышение эксплуатационной эффективности вынесенной системы подачи комбайна УКД-250 на основе обоснования рациональных параметров автоматизированного электроприводаНаучный руководитель: к.т.н, доцент кафедры ГЭА Дубинин Сергей Васильевич |

АВТОРЕФЕРАТ

квалификационной работы магистра

«Повышение эксплуатационной эффективности системы подачи комбайна УКД-250 на основе обоснования рациональных параметров автоматизированного электропривода»

СОДЕРЖАНИЕ

2. Связь работы с научными программами, планами

3.1 Цель работы

3.2 Идея работы

3.3 Основные задачи исследования

3.6 Методология и методы исследования

4. Предпологаемая научная новизна

5. Обзор разработок и исследований по теме

6. Описание полученных результатов работы

7. Практическое значение полученных результатов

8. Апробация результатов работы

В настоящее время серийно выпускается вынесенная система подачи (ВСП) для очистных комбайнов типа К103М, КА80, УКД-250 и др. на основе электромагнитной муфты скольжения (ЭМС). Они предназначены для работы в лавах длиной до 200 м. В связи с необходимостью увеличения производительности добычи угля на современных шахтах длина лавы может достигать 300 – 350 м. Однако ВСП на основе электромагнитной муфты скольжения характеризуется следующими недостатками:

- невозможность развития тягового усилия более 20 т;

- повышенный нагрев электропривода;

- требование получения заданного электромагнитного момента, соответствующего динамическим и статическим характеристикам, накладывает ограничение на выбор типа приводного электродвигателя (ЭД) системы подачи.

С 2008 г. Харьковским заводом «Свет шахтера» начато серийное производство электропривода на основе дифференциального редуктора и электромагнитного тормоза скольжения (ЭТС) [1]. Особенности конструкции такого привода (активная часть регулируемого ЭТС — неподвижна) позволяют реализовать водяное охлаждение и повысить развиваемое тяговое усилие до 60 т. Кроме того, наличие в составе привода повышающего редуктора дает возможность получать различные величины выходных моментов, что снимает ограничения выбора типа приводного ЭД. Однако несовершенство существующих аппаратов управления, которые не обеспечивают распределения нагрузок между тянущим и подтягивающим приводами, не реализуют защиту от заклинивания тяговой цепи, а также от утечек тока на землю и коротких замыканий, привело к тому, что в ряде научных работ была обоснована необходимость модернизации системы автоматического управления (САУ) вынесенной системы подачи для длинных лав (более 200 м) с целью исключения нерациональных режимов работы, которые снижают КПД и срок службы ВСП и комбайна в целом [2].

На сегодняшний день в Украине наблюдается тенденция закрытия предприятий угольной промышленности. Однако, несмотря на это, данная отрасль по-прежнему является ведущей среди отраслей тяжелой промышленности. Чтобы «выстоять» в сложившейся ситуации, руководство шахт, которые продолжают полноценно функционировать (имеется ввиду регулярная добыча угля согласно установленного плана), вынуждены ежедневно доказывать состоятельность предприятия. При этом, применяются различные методы как экстенсивного характера (повышение добычи угля за счет увеличения длительности рабочего дня или нормы суточной добычи), так и интенсивного (усовершенствование технологии ведения очистных работ, применение современного оборудования и новейших разработок в сфере автоматизации процесса).

Малая мощность угольных пластов (0,6 – 1,2 м), которые залегают на территории Донецкого бассейна, обуславливает необходимость применения современного выемочного оборудования, специально предназначенного для тонких пологих пластов. Поэтому, в 2001 г. Новокраматорским машиностроительным заводом начато серийное производство узкозахватного очистного комбайна (ОК) УКД200-250 с вынесенной системой подачи. Целью разработки было создание очистного комбайна нового технического уровня и повышенной надежности привода исполнительного органа взамен серийно выпускаемых КА80, К103М, 1К101УД в существующей для них области применения, а также для работы в диапазоне по вынимаемой мощности пласта комплексов 1МКДД, 1МКД90, 1МКД80, где другие очистные комбайны эффективно применяться не могут по фактору низкой эксплуатационной надежности. Начиная с 2008 г., в состав системы перемещения УКД200-250 входят автоматизированные электроприводы на основе ЭТС. Однако существующая система автоматического управления обладает существенными недостатками:

- отсутствие автоматического контроля рациональности распределения нагрузки между приводами подачи, что снижает КПД и качество стабилизации скорости;

- отсутствие современных средств сбора, передачи и обработки информации (в том числе и для АСУ ТП шахты);

Таким образом, исследование динамических и установившихся электромеханических процессов в двухприводной ВСП с целью разработки мероприятий, повышающих эффективность работы автоматической управления ВСП, является важной научной и технической задачей.

2 СВЯЗЬ РАБОТЫ С НАУЧНЫМИ ПРОГРАММАМИ, ПЛАНАМИ, ТЕМАМИ

Квалификационная работа магистра выполнена на протяжении 2009 – 2010 г.г. согласно с научными направлениями кафедры «Горная электротехника и автоматика им. Р.М. Лейбова» Донецкого национального технического университета.

Заключается в проведении исследований, направленных на повышение эксплуатационной эффективности двухприводной вынесенной системы подачи очистного комбайна УКД-250 на основе обоснования рациональных параметров тянущего и подтягивающего автоматизированных электроприводов подачи.

Идея работы заключается в исследовании динамических и установившихся процессов в электромеханической системе САУ – ВСП – комбайн с учетом взаимодействия тянущего и подтягивающего приводов с комбайном через цепной тяговый орган, и на основе полученных результатов осуществление разработки системы автоматического управления.

3.3 Основные задачи исследования

Для достижения поставленной цели необходимо решить следующие задачи:

- произвести обзор и проанализировать проведенные исследования, существующие технические решения и разработки в области автоматизации двухприводной вынесенной системы подачи очистных комбайнов;

- разработать математическую модель двухприводной ВСП с учетом факторов, которые оказывают влияние на нагруженность элементов двухприводной ВСП и комбайна;

- с применением численных методов и средств вычислительной техники провести моделирование процессов, протекающих в ВСП;

- на основе результатов математического моделирования установить основные закономерности возникновения нерациональных режимов работы;

- обосновать алгоритм функционирования системы управления, который позволит контролировать и защищать систему при возникновении нерациональных режимов;

- разработать новую САУ ВСП очистного комбайна УКД-250.

Предметом исследования являются динамические и установившиеся электромеханические процессы, протекающие в двухприводной ВСП.

Объектом исследования является автоматизированная двухприводная вынесенная система подачи узкозахватного очистного комбайна УКД-250.

3.6 Методология и методы исследования

При проведении исследования системы автоматического управления ВСП применены в основном методы формализованного представления, которые позволяют провести изучение функционирования системы во времени с целью создания нормальных условий работы САУ и четкого информационного обеспечения управления [3].

1) Аналитический метод (интегральное и дифференциальное исчисление). Данный метод, а именно — метод «Рунге-Кутта», применяется при решении систем дифференциальных уравнений, которые описывают математическую модель двухприводной ВСП.

2) Графический метод. Применяется для наглядного отображения протекающих в системе процессов — как переходных, так и установившихся. Анализ данных характеристик является основной для последующих решений о возможных путях устранения нерациональных режимов работы системы.

4 ПРЕДПОЛАГАЕМАЯ НАУЧНАЯ НОВИЗНА

Научная новизна заключается в обеспечении рационального распределения нагрузок между приводами ВСП путем разработки системы автоматического управления обоими электроприводами ВСП. В исследованиях процессов, протекающих в ВСП, необходимо учесть возмущающие воздействия, а также другие факторы, обуславливающие возникновение низкочастотных колебаний и автоколебаний в двухприводной системе. Для решений этой задачи необходимо разработать более адекватную математическую модель.

5 ОБЗОР РАЗРАБОТОК И ИССЛЕДОВАНИЙ ПО ТЕМЕ

Добыча угля лавовым способом получила широкое распространение во всем мире. При этом основными выемочными машинами, которые использются для добычи угля, являются узкозахватные комбайны со встроенной системой подачи на основе частотно-управляемого привода [4]. Показательной является тенденция развития добычных комбайнов от ведущей немецкой фирмы Eickhoff Bergbautechnik [5]. Вынесенная система подачи в этих комбайнах была реализована с использованием лебедки, т.е. комбайн перемещался при помощи прикрепленного к корпусу тягового каната. Однако постепенно Eickhoff Bergbautechnik отказалась от такой ВСП, полностью переведя свое производство вначале на выпуск вынесенной системы перемещения ОК с частотно-управляемым ЭП, а затем и встроенной. Следовательно, все разработки в области автоматизации систем перемещения ведутся в направлении усовершенствования данного привода. Но нужно отметить, что такие исследования осуществляются в основном зарубежом, где денежные средства регулярно выделяются для стимулирования развития угольной промышленности. В странах же СНГ ситуация сложнее по понятным причинам. Поэтому ставятся задачи разработки современного высокопроизводительного оборудования с учетом ограничений по стоимости (не каждая шахта в состоянии купить очистной комбайн с частотно-управляемым приводом). Именно поэтому на угольных предприятиях Украины и России нашли широкое применение комбайны с ВСП на основе электромагнитной муфты скольжения.

В рассматриваемом комбайне УКД-250 применяется вынесенная система подачи (рис. 5.1). Приводные двигатели соответственно вынесены на штрек (смонтированы на концевых участках конвейера). В качестве приводных элементов движителей применены звездочки. Общий цепной тяговый орган закреплен с помощью вертлюгов к корпусу машины и охватывает обе звездочки на концах конвейера. При работе передняя по ходу движения очистного комбайна подсистема перемещает рабочую ветвь цепи, а задняя — подтягивает холостую ветвь тягового органа.

Рисунок 5.1 — Схема процесса перемещения очистного комбайна вынесенной системой подачи

(анимация: объём — 137 КБ; размер — 700х226; количество кадров — 7; задержка между кадрами — 2000 мс; задержка между последним и первым кадрами — 6000 мс; количество циклов повторения — бесконечное)

На схеме обозначено: 1, 2 — приводная звездочка соответственно тянущего и подтягивающего приводов подачи; 3, 4 — приводные двигатели; 5, 6 — электромагнитные тормозы скольжения; 7, 8 — дифференциальные редукторы; 9, 10 — индуктивные датчики приближения (датчики скорости); 11, 12 — усилители на IGBT-транзисторах; АТ16 — микроконтроллер типа ATmelMega 16.

Наиболее перспективными являются вынесенные системы перемещения на основе электрических вариаторов скорости [6]. Работы по созданию рассматриваемых подсистем с электрическими регуляторами велись в следующих направлениях:

1. Использование регулируемых двигателей постоянного тока с независимым, последовательным или смешанным возбуждением в комплекте с преобразователями электроэнергии, размещенными при наличии габаритных возможностей в корпусе машин или установленными на штреке.

2. Применение управляемых электромагнитных муфт скольжения и электромагнитных тормозов скольжения в сочетании с дифференциальными механизмами. Задание требуемых рабочих режимов работы этих подсистем подачи осуществляется путем регулирования величины постоянного тока питания обмотки возбуждения муфты или тормоза.

3. Использование частотно-регулируемого электропривода на базе асинхронных электродвигателей с короткозамкнутым ротором в комплекте с преобразователями частоты и комплексами технических средств управления.

Опыт применения подсистем с регулируемым электроприводом постоянного тока показал их работоспособность и эффективность. Однако эти электродвигатели обладают рядом существенных недостатков. Hапример, по сравнению с асинхронными с короткозамкнутым ротором: при одинаковых характеристиках в 3 – 4 раза выше трудоемкость изготовления, больший расход меди; необходимость постоянного ухода за щеточно-коллекторным аппаратом в процессе эксплуатации; присущее щеточно-коллекторному аппарату искрение, что может провоцировать аварийные ситуации.

Электроприводы с частотными преобразователями дороги и сложны в изготовлении, имеют относительно большие габариты. Для раздельного регулирования электроприводами необходимо два частотных преобразователя. Они создают в питающей сети помехи в виде высших гармонических составляющих напряжения, что отрицательно сказывается на работе других составляющих объектов в этой сети.

Основными недостатками ЭМС и ЭТС по сравнению с частотно-регулируемым асинхронным электроприводом с КЗ ротором являются недостаточный КПД и высокая интенсивность нагрева при значительных скольжениях, соответствующих малым значениям скорости подачи. Тем не менее, данный подход отличается простотой технической реализации и относительной дешевизной. Муфта (тормоз) имеет небольшие габариты и вес, не имеет скользящих контактов создающих искрение, что облегчает ее искробезопасное исполнение. Приводы с ЭМС (ЭТС) обеспечивают возможность плавного регулирования тягового момента и глубокого регулирования скорости подачи комбайна.

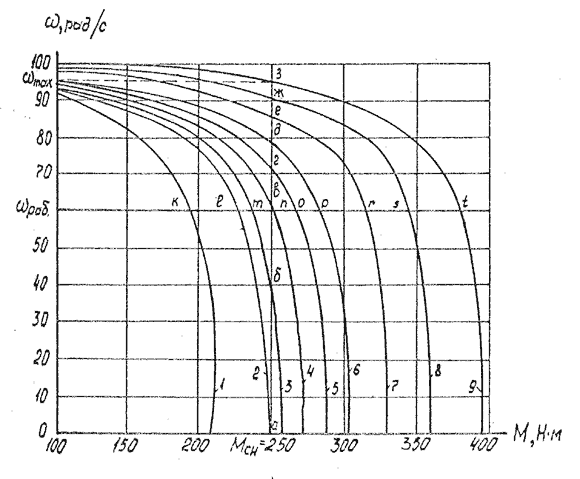

Механическая характеристика привода с ЭТС приведена на рисунке 5.2, которая состоит из жесткого и мягкого участков [7].

Рисунок 5.2 — Графики зависимости частоты вращения от момента сопротивления привода подачи при величинах тока возбуждения, А: 1 — 2; 2 — 2,4; 3 — 2,6; 4 — 2,8; 5 — 3; 6 — 3,2; 7 — 4; 8 — 5; 9 — 6.

По мере увеличения тока возбуждения, угловая скорость выходного вала будет изменяться по точкам a, б, в, г, д, е, ж, з, соответствующим различным механическим характеристикам. Если же необходимо поддерживать угловую скорость постоянной, например, на уровне 60 рад/с, то по мере увеличения момента сопротивления необходимо увеличивать ток возбуждения ЭТС, изменяя его характеристики в соответствии с рабочими точками k, l, m, n, o, p, r, s, t.

Для автоматизации ВСП применяется аппаратура автоматизации КД-А, которая была разработана в НПО «Автоматгормаш». Аппаратура предназначена для управления механизмами очистных комплексов КД-80, КД-90, КМ-103 и вынесенной системы подачи (ВСП) комбайнов по вспомогательным жилам силового кабеля комбайна или с использованием дополнительного кабеля, проложенного по лаве от комбайна на штрек; обеспечения заданных режимов работы (нагрузки и скорости подачи) комбайна с ВСП и защиты их электродвигателей [8].

В 2008 г. Харьковский машиностроительный завод «Свет шахтера» заменил регулятор нагрузки и скорости (РНС), входящего в состав КД-А, на регулятор электромагнитного тормоза (РЭТ), что позволило обеспечить работу в лавах длиной до 300 м при максимальном использовании возможностей комбайнов. Это, в свою очередь, позволило увеличить нагрузку на забой до 3000 т в сутки и более, взамен имеющейся ныне нагрузки до 1500 т в сутки.

Тем не менее, алгоритм управления, заложенный в РЭТ, остался подобен алгоритму РНС, который не исключает возникновения перегрузок в системе.

Исследования в области автоматизации ВСП проводились такими учеными как: Бойко Н.Г. (занимался вопросом неравномерности перемещения комбайна с гибким тяговым органам), Горбатов П.А., Косарев В.В., Кондрахин В.П. (проводил моделирование нагрузок в частотно-регулироемом приводе и тяговом органе системы перемещения комбайна УКД-250), Дубинин С.В. (проводил исследования ВСП на основе электромагнитной муфты скольжения) [10] и др.

В 2007 г. магистр ДонНТУ Санченко А.П. провел исследования по усовершенствованию существующей системы управления ВСП, реализуя автоматическое управление обоими приводами подачи, что позволило снизить нагруженность на приводы [9]. Также в работе обоснована необходимость применения в качестве датчиков скорости более совершенных — датчиков приближения.

Но при составлении модели ВСП в качестве вариатора скорости была принята электромагнитная муфта скольжения, которая, в отличие от электромагнитного тормоза скольжения, обладает недостатками, указанными выше. Кроме того, разработанное устройство не обеспечивало распределения нагрузок между приводами.

6 ОПИСАНИЕ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ РАБОТЫ

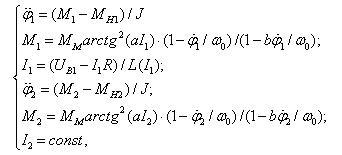

Для исследования процессов, протекающих в двухприводной ВСП, была составлена математическая модель тянущего и подтягивающего приводов подачи на основе ЭТС, которую можно описать следующей системой уравнений (6.1):

|

(6.1) |

где φ1 , φ2 — углы поворота выходных звезд тянущего и подтягивающего приводов, рад;

M1 , M2 — приведенные электромагнитные моменты ЭТС соответственно тянущего и подтягивающего приводов, H·м;

J — приведенный момент инерции ЭТС, кг·м2;

MH1 , MH2 — моменты нагрузки тянущего и подтягивающего приводов, H·м;

MM , a, b — конструктивные коэффициенты [7];

I1 , I2 — токи возбуждения соответствующих ЭТС, A;

ω0 — угловая синхронная скорость ЭТС, рад/c;

UB1 , UB1 — напряжения возбуждения соответствующих ЭТС, В;

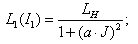

L1(I1) — нелинейная индуктивность обмотки ЭТС тянущего привода [10], Гн;

|

(6.2) |

LH — начальная индуктивность, Гн.

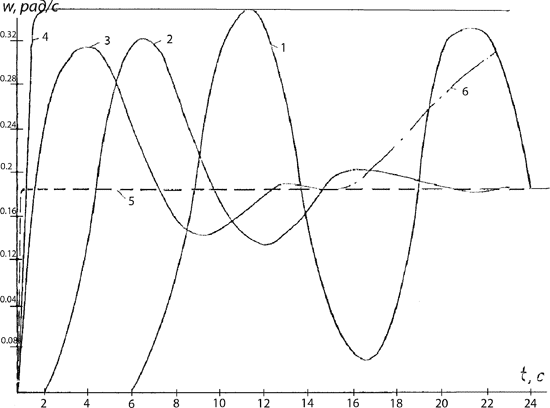

Результаты моделирования приведены на риc. 6.1. Видим, что при токе возбуждения ЭТС подтягивающего привода I2 = 2 A (кривая 1), пуск ВСП сопровождается возбуждением медленно затухающих колебаний скорости приводной звездочки. Возникновению таких колебаний способствует несинхронность и несинфазность вращения приводных звездочек ВСП. Так, после пуска приводов ВСП и достижении скорости вращения приводной звездочки тянущего привода номинального значения (кривая 5), скорость вращения звездочки подтягивающего привода равна нулю в течение 6 с. При этом отсутствует транспортировка нижней холостой ветви и происходит натяжение верхней холостой ветви с накоплением в ней упругого натяжения. Эта энергия после страгивания звезды подтягивающего привода расходуется на ее разгон с достижением угловой скорости почти двукратного значения скорости звезды тянущего привода, после чего происходит обмен энергией между элементами ВСП через тяговую цепь в течение всего переходного процесса. При увеличении тока до 0,8 А и 1,6 А (кривая 2 и 3) амплитуда и время затухания колебаний уменьшается за счет более синхронного вращения приводных звездочек при пуске ВСП. Однако дальнейшее увеличение тока возбуждения (более 2,4 А, кривая 4) приводит к увеличению вращающего момента подтягивающего привода до уровня, достаточного для обеспечения движения ВСП в целом. Это вызывает неконтролируемый разгон тянущего привода (кривая 6), то есть нарушается стабилизация скорости подачи комбайна. Подобные колебания возникают не только при запуске, но и при любом изменении скорости подачи комбайна, например, при изменении сигнала на входе регулятора нагрузки.

Рисунок 6.1 — Графики пуска ВСП, полученные при помощи математического моделирование

Таким образом, уменьшить взаимодействие подтягивающего привода подачи с тянущим или с приводом резания комбайна через холостые ветви цепного контура при отсутствии низкочастотных автоколебаний в подтягивающем приводе возможно обеспечением синхронного и синфазного вращения приводных звездочек тянущего и подтягивающего приводов. Синхронность можно реализовать поддержанием одинаковой их частоты вращения, а синфазность — путем поддержания разности углов поворота приводных звездочек на определенном уровне.

Однако несинхронность вращения приводных звездочек невозможно устранить подстройкой усилия ЭТС подтягивающего привода вручную. Следовательно, данная задача решается разработкой такого регулятора, который реализует автоматическое управление подтягивающим приводом системы подачи комбайна. Такой регулятор должен обеспечивать: движение комбайна со скоростью подачи, соответствующей номинальной нагрузке электропривода режущих органов в обоих возможных направлениях движения в соответствии с челноковой схемой выемки угля; алгоритмы управления обоими электромагнитными тормозами вынесенной системы подачи, поддерживающие рациональное распределение нагрузки между приводами.

7 ПРАКТИЧЕСКОЕ ЗНАЧЕНИЕ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

Результаты проведенных исследований, а также разработка системы управления вынесенной системой подачи очистного комбайна имеют следующий положительный эффект:

1) Разработка алгоритма рационального автоматического регулирования скорости вращения обоих приводов позволило исключить рывки при подаче комбайна, которые имели место при ручном регулировании вспомогательного привода. При этом повышается средняя скорость подачи, а значит и производительность комбайна.

2) Автоматическое управление ЭТС вспомогательного привода повысило качественные показатели ВСП в целом и освободило персонал от ручных операций управления вспомогательным приводом подачи. Кроме того, автоматическое регулирование подтягивающим приводом исключает случаи остановки лавы на время, необходимое для ручного переключения величины тока возбуждения тормоза вспомогательного привода.

3) Так как величина тягового усилия вспомогательного органа существенно влияет на амплитуду динамической нагруженности приводов подачи и на суммарную энергию, потребляемую приводами подачи из сети, то распределение нагрузки между приводами ведет к уменьшению энергопотребления. Кроме такого, это также приводит снижению трения тягового цепного органа об направляющие, то есть уменьшается износ цепи.

4) Снижение динамических нагрузок в приводах подачи способствует повышению надежности ВСП в целом.

8 АПРОБАЦИЯ РЕЗУЛЬТАТОВ РАБОТЫ

По результатам исследований были опубликованы следующие статьи:

1) «Снижение динамических нагрузок в вынесенной системе подачи очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения»

Авторы: Гуцалюк С.В., Дубинин С.В.

Источник: СЕВЕРГЕОЭКОТЕХ-2010. / Сборник научных работ XI международной молодежной научной конференциии в г. Ухта совместно с ДонНТУ (г. Донецк) 20 – 23 марта — Ухта, УГТУ, 2010. — 440 с.

2) «Исследование процесса формирования усилий в автоматизированной вынесенной системе подачи при заклинивании тяговой цепи»

Авторы: Гуцалюк С.В., Дубинин С.В.

Источник: Автоматизация технологических объектов и процессов. Поиск молодых. / Сборник научных работ X научно-технической конференции аспиратнов и студентов в г. Донецке 20 – 22 мая 2010 г., — Донецк, ДонНТУ, 2010. — 267 с.

Кроме того, была написана работа на тему «Исследование режимов работы вынесенной системы подачи автоматизированного шахтного очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения» для участия во Всеукраинском конкурсе на лучшую научную работу студентов по направлению «Горное дело», и которая была награждена грамотой II степени.

В работе проведены исследования и автоматизация двухприводной вынесенной системы подачи очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения.

После обзора проведенных исследований по теме, а также существующих технических решений принято решение исследования ВСП и дальнейшей ее автоматизации на основе электромагнитного тормоза скольжения взамен электромагнитной муфты скольжения. В качестве базовой аппаратуры автоматизации принята аппаратура КД-А, в состав которой входит регулятор нагрузки и скорости типа РНС. Проведя анализ способов управления подачей комбайна (полагаясь на экспериментальные данные [10] и результаты математического моделирования), сделан вывод, что наиболее эффективным, с точки зрения обеспечения распределения нагрузок на приводы и повышения КПД ВСП в целом, является способ автоматического управления обоими приводами системы подачи — тянущим и подтягивающим.

В дальнейшем в магистерской работе будут разработаны алгоритм, структурная схема и принципиальная электрическая схема регулятора нагрузки и скорости. Также планируется составление основных модули программы, реализующих алгоритм управления.

1. ОАО ХМЗ «Свет шахтера». Привод вынесенной системы подачи комбайна ВСПК [Электронный ресурс] / ОАО ХМЗ «Свет шахтера» — Режим доступа к статье: http://www.shaht.kharkov.ua/files/vspk.html

2. Поцепаев В.В. Исследование динамики и выбор рациональных параметров вынесенного привода подачи очистных комбайнов: Автореф. дисс. на соиск. уч. степ. канд. техн. наук. ИГД им. А.А. Скочинского./ Поцепаев В.В. — М., 1986. — 14 с.

3. И. Acтaшкинa. Методы исследования систем управления [Электронный ресурс] / И. Acтaшкинa, B. Mишин — Режим доступа к статье: http://www.inventech.ru/lib/analis/analis0017/

4. Лукачевич Ю. Разработка защиты от утечек тока в шахтах эл. сетях ЧССР и тиристорными преобразователями частоты: дисс. кандидата техн. наук: 05.09.03/ Лукачевич Юрай — Донецк, 1989. — 180 с.

5. CAN. CAN in Automation (CIA): Shearer loader mining vehicle [Электронный ресурс] / CAN. — Режим доступа к статье: http://www.can-cia.org/index.php?id=246&L=2

6. Горбатов П.А. Гірничі машини для підземного видобудування вугілля: Навч.посіб. для вузів / П.А. Горбатов, Г.В. Петрушкін, М.М. Лисенко, С.В. Павленко, В.В. Косарев; Під заг.ред. П.А. Горбатова. 2-ге вид.перероб. і доп. — Донецьк: Норд Комп'ютер, 2006. — 669 с.: іл.

7. Щетинин Т.А. Электромагнитные муфты скольжения. /Щетинин Т.А. — М.: Энергоатомиздат, 1985. — 272 c., ил.

8. Электрослесарю добычного и проходческого оборудования: Справочник /Под. общ. ред. В.А. Антипова; сост. Л.С. Гуревич. — 2-е изд., перераб. и доп. — Донецк: Донбасс, 1989. — 159 с.

9. Санченко А.П. Исследование переходных и установившихся процессов и разработка системы управления вынесенной системой подачи повышенной мощности: Автореф. магистерской работы. [Электронный ресурс] / Санченко А.П. / — Режим доступа к статье: http://masters.donntu.ru/2007/fema/sanchenko/diss/index.htm

10. Дубинин С.В. Снижение динамических нагрузок и повышение эффективности вынесенной системы подачи очистного комбайна: Автореф. дисс.. на соиск. уч. степ. канд. техн. наук. / Дубинин С.В. — Донецк, 1991 г. — 209 с.

При написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: 1 декабря 2010 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

[Автобиография] [Библиотека] [Ссылки] [Отчет о поиске] [Инд. задание]