Факультет: компьютерных информационных технологий и автоматики

Специальность: автоматизированное управление технологическими процессами

Тема выпускной работы: Автоматизация процесса обогащения углей на пневмовибрационном сепараторе

|

|

|

|

|

|||

|

Логинов Вадим Александрович Факультет: компьютерных информационных технологий и автоматики Специальность: автоматизированное управление технологическими процессами Тема выпускной работы: Автоматизация процесса обогащения углей на пневмовибрационном сепараторе |

|||||||

|

|

|

|

|

|

|

АВТОРЕФЕРАТквалификационной работы магистра

|

| Параметр | Воздействие на процесс | Способ регулирования |

|---|---|---|

| нагрузка питателя QП | непрерывная подача и правильный выбор количества исходного угля обеспечивают эффективную работу сепаратора | частотное управление приводом питателя |

| расход воздуха QВ | определяет качество продуктов обогащения. Обеспечивает необходимую степень разрыхленности постели | вручную |

| частота пульсаций воздушного потока fВ | способствует лучшему разрыхлению постели, ускоряет процесс разделения и сокращает на 25 % расход воздуха | частотное управление приводом пульсаторов |

| амплитуда колебаний короба Δ | изменяет степень разрыхленности постели | вручную |

| частота колебаний короба ω | изменяет степень разрыхленности постели | частотное управление приводом |

| угол продольного наклона деки α Д | изменяет толщину постели и скорость движения материала по деке сепаратора | вручную |

| угол поперечного наклона деки β Д | изменяет скорость разгрузки верхнего (угольного) слоя постели | вручную |

Основная задача автоматического регулирования пневмовибрационных сепараторов заключается в выборе режима работы, при котором обеспечивается наилучшее отделение посторонних примесей из угля при его минимальных потерях в отходах. Анализ табл.1 показывает, что управление процессом обогащения на сепараторе сводится к регулированию следующих основных параметров [2]:

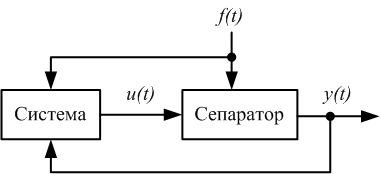

На рис.3 представлена структурная схема управления пневмовибрационным сепаратором:

Рисунок 3 – Структурная схема управления сепаратором

Изменяющийся гранулометрический состав угля и его плотность является возмущающим воздействием f(t). Управляющее воздействие u(t) представлено изменением расхода воздуха Q,B, частоты ω и амплитуды Δ колебаний короба. Вектор наблюдения y(t) представлен выходными сигналами измерительных преобразователей о зольности концентрата АК, промпродукта АП/П и отходов АОТХ , а также о степени разрыхленности постели.

Таким образом, управление сепаратором сводится к оперативному изменению значений параметров управляющего воздействия в зависимости от возмущающих факторов с целью получения продукта высокого качества.

Для нормального протекания процесса обогащения необходимо разрыхлить горную массу и привести её к состоянию псевдоожиженности. В настоящее время не существует устройств, позволяющих оценить степень разрыхленности постели материала пневмовибрационного сепаратора. При этом, именно степень разрыхленности является наиболее важным показателем, от которого зависит эффективность разделения горной массы в процессе обогащения.

В настоящее время существуют устройства, предназначенные для измерения разрыхленности постели отсадочных машин. Одно из таких устройств — устройство для автоматического измерения разрыхленности постели отсадочной машины, содержит поплавок с рычажной системой, индуктивный датчик разрыхленности и схему формирования сигнала измерения разрыхленности [4].

Известно также устройство, включающее погружаемые в постель щупы, выполненные в виде стержней, укрепленных в направляющих подшипниках [5]. Существует прибор, включающий измерительный элемент, установленный на валу электродвигателя. При погружении измерительного элемента в постель материала и включении электродвигателя за счет торможения вала двигателя зернами постели возникает крутящий момент, который преобразуется в деформацию упругой измерительной балки. Деформацию балки регистрируют тензометрические датчики [6].

Однако перечисленные устройства спроектированы для применения в условиях отсадочных машин, в отличие от которых при пневмовибрационном обогащении присутствует вибрационное поле, создаваемое колеблющейся декой сепаратора, что влияет на точность измерений.

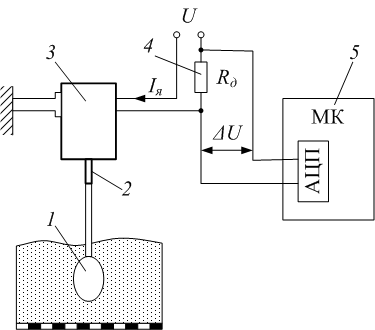

Разработанное устройство автоматического контроля степени разрыхленности постели приведено на рис.4. Устройство состоит из измерительного элемента 1, укрепленного на валу 2 двигателя 3 постоянного тока с независимым возбуждением, корпус которого закреплен неподвижно. В цепь электродвигателя последовательно включен постоянный резистор 4, падение напряжения на котором воспринимается аналогово–цифровым преобразователем (АЦП) микроконтроллера (МК) 5.

Рисунок 4 – Устройство для контроля разрыхленности постели пневмовибрационного сепаратора

При подаче напряжения питания U на обмотку якоря двигателя, последний начинает вращаться, испытывая момент сопротивления MC, зависящий от геометрических параметров измерительного элемента 1 и степени разрыхленности постели исследуемого материала ρ. Чем меньше разрыхлена постель твёрдого материала, тем больший момент сопротивления создается на валу 2 электродвигателя 3. С ростом момента сопротивления на валу снижается скорость вращения последнего, в связи с чем увеличивается ток IЯ, потребляемый двигателем из сети. При увеличении степени разрыхленности постели величина тока в цепи электродвигателя, соответственно, снижается. Соответственно току изменяется падение напряжения ΔU на включенном последовательно с якорной цепью резисторе. Это падение напряжения преобразуется АЦП микроконтроллера, который в соответствии с алгоритмом формирует соответствующий сигнал управления сепаратором.

В установившемся режиме работы напряжение UЯ, приложенное к якорю двигателя, уравновешивается электродвижущей силой (ЭДС) Е, наведенной в якоре, и падением напряжения в якорной цепи:

| UЯ = U = E + IЯ·(RЯ + RД ) = C·Φ·ωД + IЯ·(RЯ + RД ) , | (1) |

Изменение угловой скорости ωД на валу двигателя под действием сопротивления, создаваемого постелью материала, разрыхленного до определенной степени, приводит к изменению ЭДС E и, следовательно, величины тока IЯ.

Таким образом, по величине тока, потребляемого приводным электродвигателем устройства, можно оценивать степень разрыхленности постели сепаратора. Применение разработанного устройства позволяет формировать управляющее воздействие для обеспечения высокой производительности сепаратора и выхода качественного продукта обогащения.

Как было показано ранее, углеобогатительная установка на основе вибропневматической технологии достаточно эффективна. Но эффективность может быть повышена. Это возможно путём устранения её главного недостатка – ручного управления. Главная машина установки – вибропневматический сепаратор – подвержен значительному времени простоя по причине отсутствия исполнительных механизмов для изменения технологических параметров. Также отсутствует датчик разрыхленности постели материала и система управления процессом обогащения, что приводит к значительному влиянию человеческого фактора на эффективность разделения.

Система управления может быть построена как набор блоков, каждый из которых отвечает за измерение и изменение определенных параметров вибропневматического сепаратора (далее сепаратор). Все блоки взаимодействуют с центральным устройством, которое, согласно алгоритму, управляет процессом разделения и создает запросы и информационные сообщения оператору.

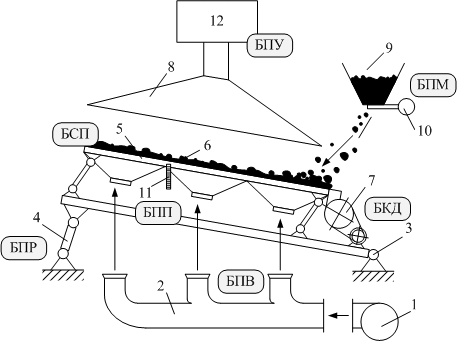

На рис.5 показана схема сепараторной установки с расположенными в ней блоками. Для управления используются следующие блоки:

Задачей БПУ является обеспечение оператора информацией о состоянии системы пылеулавливания (исправность вентилятора, давление в трубопроводе и пр.). БКД измеряет и изменяет режим качаний деки сепаратора. БПР и БПП измеряют и изменяют соответственно продольный и поперечный углы наклона деки. БПВ измеряет и изменяет параметры воздушного режима восходящего потока (расход и пульсации воздуха). БПМ управляет питателем. БСП информирует о состоянии постели материала (измеряет разрыхленность).

Рисунок 5 – Схема сепараторной установки

[1]:

1 – технологический вентилятор; 2 – воздуховод; 3 – опора; 4 – подъемный механизм; 5 – дека;

6 – постель; 7 – приводной механизм; 8 – зонт; 9 – бункер; 10 – питатель; 11 – подъемный механизм; 12 – очистка воздуха

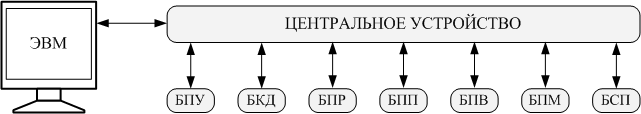

Центральное устройство (ЦУ) с каждым блоком взаимодействует по двухпроводной линии связи. Это позволит повысить надежность системы по сравнению с более экономичной топологией «общая шина». С компьютером ЦУ соединяется по интерфейсу RS–232 (рис.6). При этом у оператора должна быть возможность ручного управления процессом через ЦУ.

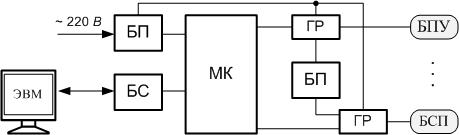

Рисунок 6 – Структурная схема системы управления

Применение ЭВМ позволит использовать сложную модель для эффективного управления процессом. Также возможен сбор и архивирование данных о работе установки и наглядное отображение текущего состояния процесса.

Центральное устройство представлено микроконтроллером МК, который питается от промышленной сети через преобразующий блок питания БП (рис.7). Для согласования уровней при обмене информацией с компьютером предназначен блок согласования БС. Каждый из блоков БПУ..БСП соединяется с МК через устройство гальванической развязки ГР. Второй блок питания предназначен для передачи по линии к блокам сигнала более высокого по уровню по сравнению с напряжением, которым оперирует МК.

Рисунок 7 – Укрупнённая структурная схема

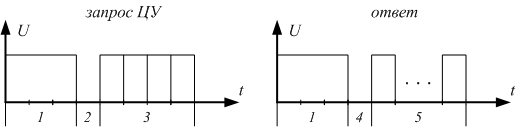

Каждый блок должен одинаковым образом взаимодействовать с МК. Это позволит упростить обмен информацией между МК и блоками, а также избежать связанными с этим ошибками. Формат сообщений обмена данными между ЦУ и блоками имеет следующий вид (рис.8):

Рисунок 8 – Вид сообщений:

1 – стартовый бит; 2 – запрос на изменение/измерение; 3 – команда; 4 – бит чётности; 5 – ответные данные

Создание подобной системы позволит добиться следующих результатов:

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение – 1 декабря 2010 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты