Факультет: комп´ютерних інформаційних технологій і автоматики

Спеціальність: автоматизоване управління технологічними процесами

Тема випускної роботи: Автоматизація процесу збагачення вугілля на пневмовібраційному сепараторі

|

|

|

|

|

|||

|

Логінов Вадим Олександрович Факультет: комп´ютерних інформаційних технологій і автоматики Спеціальність: автоматизоване управління технологічними процесами Тема випускної роботи: Автоматизація процесу збагачення вугілля на пневмовібраційному сепараторі |

|||||||

|

|

|

|

АВТОРЕФЕРАТкваліфікаційної роботи магістра

|

| Параметр | Вплив на процес | Спосіб регулювання |

|---|---|---|

| навантаження живильника QП | безперервна подача й правильний вибір кількості вихідного вугілля забезпечують ефективну роботу сепаратора | частотне керування приводом живильника |

| витрата повітря QВ | визначає якість продуктів збагачення. Забезпечує необхідний ступінь розпушеності постелі | вручну |

| частота пульсацій повітряного потоку fВ | сприяє кращому розпушенню постелі, прискорює процес поділу та скорочує на 25 % витрату повітря | частотне керування приводом пульсаторів |

| амплітуда коливань короба Δ | впливає на ступінь розпушеності постелі | вручну |

| частота коливань короба ω | впливає на ступінь розпушеності постелі | частотне керування приводом |

| кут поздовжнього нахилу деки α Д | впливає на товщину постелі й швидкість руху матеріалу по деці сепаратора | вручну |

| кут поперечного нахилу деки β Д | впливає на швидкість розвантаження верхнього (вугільного) шаруючи постелі | вручну |

Основне завдання автоматичного регулювання пневмовібраційних сепараторів полягає у виборі режиму роботи, при якому забезпечується найкраще відділення сторонніх домішок з вугілля при його мінімальних втратах у відходах. Аналіз табл.1 показує, що керування процесом збагачення на сепараторі зводиться до регулювання наступних основних параметрів [2]:

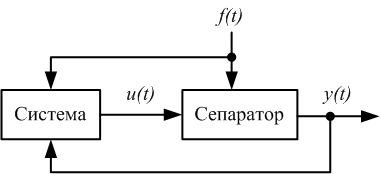

На рис.3 представлена структурна схема керування пневмовібраційним сепаратором:

Рисунок 3 – Структурна схема керування сепаратором

Змінний гранулометричний склад вугілля та його щільність є збурювальним впливом f(t). Керуючий вплив u(t) представлено зміною витрати повітря Q,B, частоти ω і амплітуди Δ коливань короба. Вектор спостереження y(t) представлений вихідними сигналами вимірювальних перетворювачів про зольність концентрату АК, промпродукту АП/П та відходів АОТХ , а також про ступінь розпушеності постелі

Таким чином, керування сепаратором зводиться до оперативної зміни значень параметрів керуючого впливу залежно від факторів, що обурюють, з метою одержання продукту високої якості

Для нормального протікання процесу збагачення необхідно розпушити гірську масу й привести її до стану псевдоожиженості. У цей час не існує пристроїв, що дозволяють оцінити ступінь розпушеності постелі матеріалу пневмовібраційного сепаратора. При цьому, саме ступінь розпушеності є найбільш важливим показником, від якого залежить ефективність поділу гірської маси в процесі збагачення

У цей час існують пристрої, призначені для виміру розпушеності постелі відсаджувальних машин. Один з таких пристроїв — пристрій для автоматичного виміру розпушеності постелі відсаджувальної машини, містить поплавець із важільною системою, індуктивний давач розпушеності та схему формування сигналу виміру розпушеності [4].

Відомий також пристрій, що містить щупи, які занурюються в постіль, виконані у вигляді стрижнів, укріплених у напрямних підшипниках [5]. Існує прилад, що включає вимірювальний елемент, установлений на валу електродвигуна. При зануренні вимірювального елемента в постіль матеріалу й включенні електродвигуна за рахунок гальмування вала двигуна зернами постелі виникає крутний момент, що перетвориться в деформацію пружної вимірювальної балки. Деформацію балки реєструють тензометричні давачі [6].

Однак перераховані пристрої спроектовані для застосування в умовах відсаджувальних машин, на відміну від яких при пневмовібраційному збагаченні присутнє вібраційне поле, яке створюється коливною декою сепаратора, а це впливає на точність вимірів

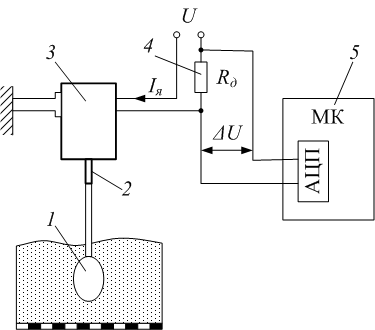

Розроблений пристрій автоматичного контролю ступеня розпушеності постелі наведено на рис.4. Пристрій складається з вимірювального елемента 1, укріпленого на валу 2 двигуна 3 постійного струму з незалежним збудженням, корпус якого закріплений нерухомо. У ланцюг електродвигуна послідовно включений постійний резистор 4, спадання напруги на якому сприймається аналогово-цифровим перетворювачем (АЦП) мікроконтролера (МК) 5.

Рисунок 4 – Пристрій для контролю розпушеності постелі пневмовібраційного сепаратора

При подачі напруги живлення U на обмотку якоря двигуна, останній починає обертатися, зазнаючи момент опору MC, що залежить від геометричних параметрів вимірювального елемента 1 та ступеня розпушеності постелі досліджуваного матеріалу ρ. Чим менше розпушена постіль твердого матеріалу, тим більший момент опору створюється на валу 2 електродвигуни 3. З ростом моменту опору на валу знижується швидкість обертання останнього, у зв'язку із чим збільшується струм IЯ, споживаний двигуном з мережі. При збільшенні ступеня розпушеності постелі величина струму в ланцюзі електродвигуна, відповідно, знижується. Відповідно струму змінюється спадання напруги ΔU на включеному послідовно з якірним ланцюгом резисторі. Це спадання напруги перетвориться АЦП мікроконтролера, що відповідно до алгоритму формує відповідний сигнал керування сепаратором

У сталому режимі роботи напруга UЯ, прикладена до якоря двигуна, урівноважується електрорушійною силою (ЕРС) Е, наведеної в якорі, та спаданням напруги в якірному ланцюзі:

| UЯ = U = E + IЯ·(RЯ + RД ) = C·Φ·ωД + IЯ·(RЯ + RД ) , | (1) |

Зміна кутової швидкості ωД на валу двигуна під дією опору, що створюється постіллю матеріалу, розпушеного до певного ступеня, приводить до зміни ЕРС E і, отже, величини струму IЯ.

Таким чином, по величині струму, споживаного приводним електродвигуном пристрою, можна оцінювати ступінь розпушеності постелі сепаратора. Застосування розробленого пристрою дозволяє формувати керуючий вплив для забезпечення високої продуктивності сепаратора й виходу якісного продукту збагачення

Як було показано раніше, вуглезбагачувальна установка на основі вібропневматичної технології досить ефективна. Але ефективність може бути підвищена. Це можливо шляхом усунення її головного недоліку – ручного керування. Головна машина установки – вібропневматичний сепаратор – підданий значному часу простою через відсутність виконавчих механізмів для зміни технологічних параметрів. Також відсутній датчик розпушеності постелі матеріалу та система керування процесом збагачення, що приводить до значного впливу людського фактору на ефективність поділу

Система керування може бути побудована як набір блоків, кожний з яких відповідає за вимір і зміну певних параметрів вібропневматичного сепаратора (далі сепаратор). Всі блоки взаємодіють із центральним пристроєм, що, відповідно до алгоритму, управляє процесом поділу і створює запити та інформаційні повідомлення операторові

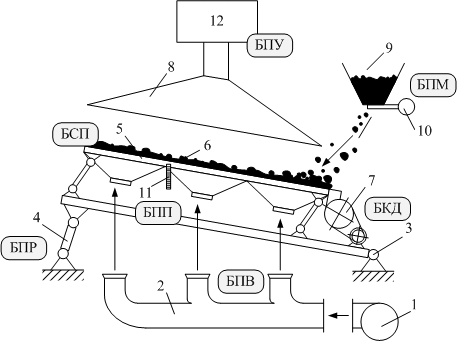

На рис.5 показана схема сепараторної установки з розташованими в ній блоками. Для керування використаються наступні блоки:

Завданням БПУ є забезпечення оператора інформацією про стан системи пиловловлення (справність вентилятора, тиск у трубопроводі та ін.). БКД вимірює та змінює режим хитань деки сепаратора. БПР і БПП вимірюють і змінюють відповідно поздовжній і поперечний кути нахилу деки. БПВ вимірює та змінює параметри повітряного режиму висхідного потоку (витрата і пульсації повітря). БПМ управляє живильником. БСП інформує про стан постелі матеріалу (вимірює розпушеність).

Рисунок 5 – Схема сепараторної установки

[1]:

1 – технологічний вентилятор; 2 – повітропровід; 3 – опора; 4 – піднімальний механізм; 5 – дека;

6 – постіль; 7 – привідний механізм; 8 – зонт; 9 – бункер; 10 – живильник; 11 – підіймальний механізм; 12 – очищення повітря

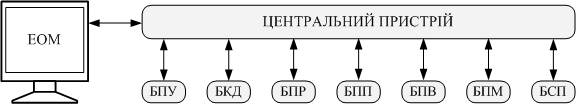

Центральний пристрій (ЦУ) з кожним блоком взаємодіє по лінії зв'язку. Це дозволить підвищити надійність системи в порівнянні з більш економічною топологією «загальна шина». З комп'ютером ЦУ з'єднується по інтерфейсу RS–232 (рис.6). При цьому в оператора повинна бути можливість ручного керування процесом через ЦУ.

Рисунок 6 – Структурна схема системи керування

Застосування ЕОМ дозволить використати складну модель для ефективного керування процесом. Також можливий збір та архівація даних про роботу установки та наочне відображення поточного стану процесу

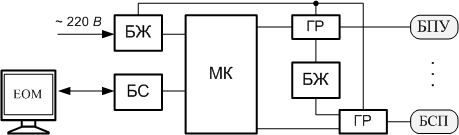

Центральний пристрій представлений мікроконтролером МК, що живиться від промислової мережі через перетворюючий блок живлення БП (рис.7). Для узгодження рівнів при обміні інформацією з комп'ютером призначений блок узгодження БС. Кожний із блоків БПУ..БСП з'єднується із МК через пристрій гальванічної розв'язки ГР. Другий блок живлення призначений для передачі по лінії до блоків сигналу більш високого за рівнем у порівнянні з напругою, якою оперує МК.

Рисунок 7 – Укрупнена структурна схема

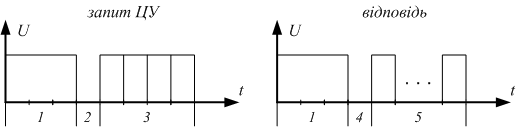

Кожен блок повинен однаковим чином взаємодіяти з МК. Це дозволить спростити обмін інформацією між МК і блоками, а також уникнути пов'язаними із цим помилками. Формат повідомлень обміну даними між ЦУ та блоками має такий вигляд (рис.8):

Рисунок 8 – Вид повідомлень:

1 – стартовий біт; 2 – запит на зміну/вимір; 3 – команда; 4 – біт парності; 5 – дані у відповідь

Створення подібної системи дозволить досягти наступних результатів:

При написанні даного автореферату магістерська робота ще не завершена Остаточне завершення – 1 грудня 2010 р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати