|

|

|

|

|

|

|

|

|

АВТОРЕФЕРАТкваліфікаційної роботи магістра«Підвищення ефективності функціонування метанових шахт на основі удосконалення технічного стану системи автоматизації провітрювання гірничих виробок»ВCТУПУ наш час практично на всіх вугільних шахтах України виділення метану вважається основним фактором, що стримує інтенсифікацію та безпеку видобування вугілля. Процес провітрювання є одним з основних технологічних процесів метанових вугільних шахт, що забезпечує нормалізацію рудникової атмосфери, безпеку проведення гірничих робіт, створення нормальних кліматичних умов праці шахтарів у підземних умовах. Підвищення ефективності провітрювання в принципі може здійснюватися двома напрямами. Перший напрям – це перехід до більш раціональних схем провітрювання, збільшення перетинів гірничих виробок і значень вентиляційних параметрів: витрати повітря у виробках і, як наслідок, підвищення швидкості руху повітря, депресії виробок і шахти в цілому. Підвищення швидкості руху повітря у виробках призводить до різкого збільшення запиленості атмосфери, ускладнює ефективну роботу людей, посилює процеси окислення та, зокрема, сприяє підвищенню пожежонебезпеки під час обробки пластів, схильних до самозаймання, сприяє збільшенню різного роду витоків повітря та пов’язаному з цим виносу додаткових шкідливостей із відпрацьованих зон. Крім того, необхідні значні капітальні витрати. Другий напрям – оперативний контроль і відповідне керування режимом провітрювання за допомогою комп’ютерно-інтегрованих систем автоматизованого управління. Ефективність у цьому випадку досягається за рахунок підвищення виносної спроможності кожного кубічного метра подаваного в виробку повітря, при цьому має місце пряме підвищення ефективності провітрювання гірничих виробок. Причому, на відміну від систем автоматичного газового захисту системи управління провітрюванням практично не зупиняють технологічні процеси виробництва метанової вугільної шахти. АКТУАЛЬНІСТЬ ТЕМИУ наш час на метанових шахтах скрізь застосовуються системи автоматичного газового захисту, які залежно від поточних значень концентрації метану у встановлених правилами безпеки місцях гірничих виробок формують керувальні впливи на відключення електроенергії та припинення виробництва. Для виключення перевищення значень концентрації метану понад допустимі норми потрібно управляти процесом провітрювання. Також управління необхідно для підвищення продуктивності видобувальних механізмів і створення сприятливих кліматичних умов робітників у шахті. Тому науково обґрунтована розробка системи автоматизації провітрювання гірничих виробок є актуальним питанням. МЕТА РОБОТИ Й ЗАВДАННЯ ДОСЛІДЖЕННЯМета роботи – розробка системи автоматизації провітрювання гірничих виробок, що підвищує ефективність функціонування гірничого підприємства за рахунок упровадження безпечності робіт й економічної експлуатації обладнання. Завдання дослідження Наукове завдання полягає у встановленні процесу провітрювання гірничих виробок метанових шахт, на основі чого отримання математичних залежностей для визначення параметрів контролю й регулювання, обґрунтування алгоритмів і структурної схеми системи автоматизації процесу провітрювання. Для досягнення поставленої мети необхідно виконати такі завдання дослідження:

1 ОГЛЯД РОЗРОБОК І ДОСЛІДЖЕНЬ

Провітрювання гірничих виробок шахти здійснюється шляхом створення повітряного потоку вентилятором головного провітрювання або групою вентиляторів. Щоб забезпечити рух повітря гірничими виробками в цьому напрямку і з необхідною інтенсивністю, треба створити певний перепад тиску повітря на шляху його руху. Як відомо, залежно від способу створення необхідного перепаду тиску повітря розрізняють нагнітальний, всмоктувальний і нагнітально-всмоктувальний (комбінований) способи провітрювання [4]. Залежно від розташування в межах шахтного поля вентиляційних стовбурів, які подають свіже й видаляють забруднене повітря, розрізняють дві основні схеми провітрювання – центральну та флангову [2]. У магістерській роботі проведено аналіз технологічних схем провітрювання крупних метанових шахт Донбасу та в результаті для розробки системи автоматизації провітрюванням гірничих виробок прийнято всмоктувальний спосіб провітрювання при фланговій схемі провітрювання. Суть способу провітрювання полягає в тому, що в одній частині виробок шахти всмоктувальним вентилятором (вентилятором головно провітрювання або групою вентиляторів) створюється надмірний тиск повітря, у результаті чого в іншій частині виробок повітря надходить до шахти. При фланговій схемі провітрювання повітреподавальний стовбур розташовано в центральній частині шахтного поля, а воздуховидавальні стовбури – на його флангах. Вимоги до системи автоматизації провітрюванням гірничих виробок метанових шахт такі:

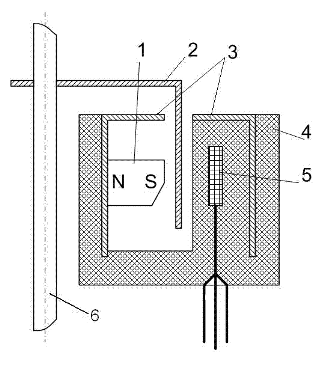

Процес провітрювання здійснюється головною вентиляторною установкою (ВГП) або групою установок ВГП, вентиляторами місцевого провітрювання (ВМП), калориферною установкою (у зимовий період). Також до системи провітрювання прийнято включати шахтну вентиляційну мережу гірничих виробок, якими рухається потік повітря. У результаті аналізу процес провітрювання як об’єкта автоматичного контролю, роботи автоматизованих технологічних установок системи провітрювання, нормативних документів і літературних джерел отримано такі результати. До параметрів ВГП, що характеризують процес провітрювання шахти належать продуктивність вентилятора й депресія. Для контролю зазначених параметрів використовуються спеціальні датчики типу ДМЕ-Р, якими обладнується вентиляторна установка при її автоматизації, наприклад, апаратурою УКАВ.М [10]. До параметру роботи калориферної установки, що характеризує процес провітрювання шахти, належить температура повітря, яке надходить до шахти. Відповідно до ПБ температура повітря повинна бути не менше +2°С у 5 м від місця сполучення каналу калорифера зі стовбуром, що подає повітря до шахти, з метою уникнення обмерзання підйомних посудин и канатів. Для контролю температури повітря використовується термодатчик типу ТДС-1, який входить до складу апаратури автоматизації калориферної установки АКУ 3.1 [3]. До параметру ВМП, що характеризує процес провітрювання, належить швидкість повітря в подавальному повітроводі тупикової виробки. Для контролю швидкості повітря використовується датчик швидкості повітря ДСВ, наприклад, який входить до складу апаратури автоматизації АКТВ [3]. При експлуатації метанових шахт для забезпечення безпечної життєдіяльності людей основними контрольованими параметрами є: концентрація метану у вентиляційних струменях і кількість повітря [2,9]. Для визначення концентрації метану використовуються стандартні датчики контролю, наприклад типу ДМВ аналізатора метану АТ3.1 системи автоматичного газового захисту (АГЗ). Датчики розташовуються в гірничих виробках відповідно до правил, наведених у Тимчасовому керівництві із впровадження й експлуатації системи АГЗ. Максимально допустимі значення концентрації метану в місці установки датчика визначаються вимогами правил безпеки у вугільних шахтах. Для визначення кількості повітря, що проходить гірничими виробками, необхідно знати швидкість його руху та площу гірничої виробки. Насьогодні не існує пристрою контролю повітря, що випускається промисловістю серійно. У цій роботі пропонується як пристрій вимірювання швидкості повітря - безконтактний числоімпульсний гальваномагнітний перетворювач. На рисунку 1 зображено конструктивну схему перетворювача, що має чутливий елемент у вигляді крильчатки, із закріпленим на осі 6 екраном 2 із прорізями (число прорізів N = 40), який під час обертання проходить крізь зазор у магнітопроводі 3, між постійним магнітом 1 і датчиком Холла 5. Кутова швидкість обертання перетворюється на сигнал, частота якого пропорційна швидкості повітряного потоку.  Рисунок 1 – Конструктивна схема безконтактного числоімпульсного гальваномагнітного перетворювача швидкості повітря Рівняння розмірності отримано з формули залежності кутової частоти й швидкості обертання (з урахуванням кількості імпульсів):   де V – швидкість повітря в підготовчому вибої, м/с; Dл – діаметр кола, утворюваного лопатями чутливого елемента, м; N = 40 – це число прорізів в екрані перетворювача. Під час обертання осі чутливого елемента закріплений на ній екран пройде крізь зазор магнітопроводу, внаслідок чого датчик Холла видасть сигнал низького рівня. Чим більше буде частота обертання осі, тим більше буде частота слідування імпульсів. На підставі розрахунків погрішностей пристрою побудовано градуювальну та робочі характеристики перетворювача, а також встановлено клас точності пристрою вимірювання, який складає ±1,5%.  Рисунок 2 – Градуювальна та робочі характеристики перетворюівача

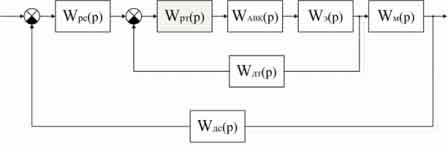

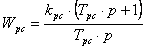

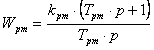

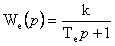

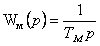

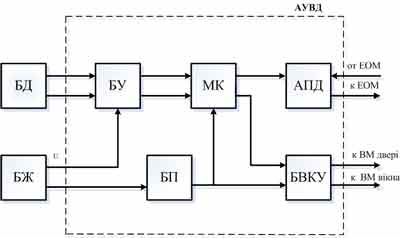

На цьому етапі роботи була складена математична модель системи автоматичного регулювання вентилятора головного провітрювання як складова частина математичної моделі процесу провітрювання. Головні вентиляторні установки (ВГП) працюють на мережу, що має низку специфічних особливостей: у процесі експлуатації вентиляторної установки відбувається зміна опору вентиляційної мережі і напору природної тяги (а в ряді випадків навіть і її напрями), можливе також підвищення необхідної витрати повітря на провітрювання шахти та зростання поверхневих присосів або витоків повітря через нещільності в надшахтній будівлі, лядах та інших місцях – все це тягне за собою відхилення режиму роботи вентиляторної установки від розрахункового. Тому ВГП повинні бути обладнані регульованими вентиляторами, що дозволяють у той чи інший спосіб змінювати режим роботи вентиляторної установки при зміні параметрів вентиляційної мережі для забезпечення подачі в шахту потрібної кількості повітря. Спосіб регулювання вентиляторної установки залежить від типу вентилятора – відцентровий або осьовий. У роботі розглянуто відцентровий вентилятор, як найбільш широко застосовуваний на вугільних шахтах Донбасу. Регулювання відцентрового вентилятора може здійснюватися за рахунок аеродинамічного регулювання (дроселюванням, поворотом закрилків лопаток робочого колеса, поворотом лопаток направляючого апарату) або шляхом регулювання швидкості обертання валу вентилятора [2]. В результаті аналізу можливих способів регулювання в роботі прийнято спосіб регулювання швидкості обертання валу вентилятора шляхом зміни частоти обертання привідного електродвигуна. З цією метою розрахований асинхронно-вентильний каскад для умов вентилятора ВГП шахти ім. С.М.Кірова. Важливим питанням при застосуванні САР є вибір виду регулятора швидкості. Вибір регулятора здійснено таким чином. Перш за все, зроблено припущення, що лінеаризована структурна схема асинхронно-вентильного каскаду повністю аналогічна структурній схемі електроприводу постійного струму при нерегульованому потоці збудження [4]. У зв'язку з цим система управління електроприводом ВГП може бути виконана у вигляді двоконтурної системі підпорядкованого регулювання з наявністю в кожному контурі регулятора і об'єкта регулювання. При цьому весь внутрішній контур струму є об'єктом регулювання по відношенню до зовнішнього контуру швидкості. Внутрішній контур підпорядкований задачі регулювання вихідної величини зовнішнього контуру. Структурну схему САР вентиляторної установки наведено на рисунку 3.  Рисунок 3 – Структурна схема системи автоматичного регулювання вентиляторної установки На рисунку 3 позначено: Wрс(р) і Wрт(р) – передавальні функції відповідно регулятора швидкості вентилятора та регулятора струму:   Wдт(р) і Wдс(р) – передавальні функції відповідно датчика струму та датчика швидкості:   Wе(р) і Wм(р) – передавальні функції відповідно електромагнітної та механічної складових двигуна;   WАВК(р) – передавальна функція АВК  Моделювання САР з різними видами регуляторів виконано на ЕОМ з використанням програми MicroCAP. У результаті моделювання отримано графіки перехідних процесів об'єкту регулювання при підпорядкованому законі регулювання за збурювальним впливом з ПІ-регулятором у зовнішньому контурі регулювання (див. рисунок 4).  Рисунок 4 – Графік перехідного процесу об'єкта при підпорядкованому законі регулювання зі збурювальним впливом з ПІ-регулятором у зовнішньому контурі регулювання За графіком перехідного процесу були визначені показники якості проектованої САР: коливальність і тривалість перехідного процесу. Аналіз отриманих результатів показав, що застосування ПІ-регулятора в зовнішньому контурі регулювання задовольняє вимоги технічного оптимуму, забезпечує високу швидкодію та усунення статичної помилки регулювання. Однак застосування вентиляторів головного провітрювання з регульованою частотою обертання вимагає значних капітальних внесків через високу ціну регульованого електропривода. Для конкретних умов гірничого підприємства необхідно виконувати техніко-економічне обґрунтування застосування таких ВГП. Крім того, оперативне регулювання вентиляторів ВГП заборонено правилами безпеки у вугільних шахтах. Автоматичне регулювання ВГП застосовується в основному при розвитку гірничих робіт на підприємстві і є важливим питанням при автоматизованому управлінні процесом провітрювання. Тому в роботі для оперативного управління процесом провітрювання запропоновано спосіб регулювання провітрювання шахти шляхом застосування спеціальних регуляторів повітря, які встановлюються в гірничих виробках. Як регулятор витрати в гірничій виробці прийнято шлюзові вентиляційні двері, конструктивну схему яких наведено на рисунку 5 [5].  Рисунок 5 – Шлюзові вентиляційні двері Вентиляційна двері складаються з двох стулок 1, тяг 2. Під впливом зусилля контрвантажу 3 стулки дверей стають на місце. Вентиляційні двері мають регулююче вентиляційне вікно 5 з електричним виконуючим механізмом 6, яке може відкриватися та закриватися при закритих вентиляційних дверях. Відчинення та зачинення вентиляційних дверей здійснюється за допомогою пневматичного виконавчого пристрою з електропневмоклапаном 4, тому що під час аварійної газової ситуації в шахті при реверсуванні повітряного потоку, за вимогами ПБ [1], відключається електроенергія на всіх ділянках шахти. До електропневмоклапана підводиться пневмопровід 8. Управління вентиляційними дверима здійснюється за допомогою спеціально розробленого в роботі мікропроцесорного пристрою керування. Структурна схема мікропроцесорного пристрою управління вентиляційними дверима АУВД представлено на рисунку 6.  Рисунок 6 – Структурна схема мікропроцесорного пристрою управління вентиляційними дверима На рисунку 6 прийнято такі позначення: БД – блок датчиків; ДЖ – джерело живлення; БУ – блок узгодження; БП – блок передачі даних; МК – мікроконтролер; АПД – адаптер передачі даних; БВКУ – блок виведення команд управління; АУВД – апаратура управління вентиляційними дверима. Блок датчиків являє собою датчик, контролюючий крайні положення (відчинення або зачинення) дверей та вікна, а також датчик метану необхідний для контролю вмісту метану за вентиляційними дверима при реверсуванні потоку повітря. Підключення датчиків до МК здійснюється за допомогою блоку узгодження, який здійснює гальванічну розв'язку лінії зв'язку пристрої з датчиками. МК сприймає вхідну інформацію, аналізує її і за командами від ЕОМ виробляє відповідні програмі керуючі дії на привід дверей або вікна. Блок БВКУ підсилює сигнал мікроконтролера до рівня, достатнього для керування приводом дверей або вікна. Адаптер АПД здійснює зв'язок апаратури АУВД з ЕОМ диспетчерського пункту через інтерфейс RS-485. Джерело живлення ДЖ спільно з блоком живлення БП забезпечує живлення всіх блоків схеми апаратури АУВД іскробезпечною напругою. Принципова електрична схема апаратури АУВД розроблена на базі мікроконтролера Atmega 16.

У результаті проведених досліджень розроблено трирівневу структура комп'ютерно-інтегрованої системи автоматизації процесу провітрювання гірничих виробок (САУП) [6]. На першому – нижньому рівні – розташовані датчики контролю значень поточних параметрів провітрювання і стану технологічних установок системи провітрювання. На другому – середньому рівні – розташована апаратура автоматизації окремих технологічних установок системи провітрювання, автоматичного газового захисту, засобів передачі інформації та зв'язку. Апаратура автоматизації здійснює управління установкою, забезпечує необхідний захист і блокування. На третьому – верхньому рівні – розташована мнемосхема системи провітрювання з елементами індикації й ЕОМ, де інформація від датчиків обробляється за певним алгоритмом, і формуються команди – поради диспетчеру з управління. Диспетчер здійснює управління системою провітрювання в аварійних ситуаціях і вводить керуючий вплив при нормальних режимах до апаратури автоматизації відповідних елементів системи провітрювання для їх реалізації. Відповідно до вимог ПБ автоматичне введення регулюючого впливу не застосовується. Структура комп'ютерно-інтегрованої системи автоматизації процесу провітрювання гірничих виробок представлена на рисунку 6.  Рисунок 7 – Структура системи автоматизації процесу провітрювання багатих на метан шахт Слід зазначити, що технологічні установки системи провітрювання територіально розосереджені на значній відстані від центрального диспетчерського пункту шахти, що вимагає спеціальної підсистеми збору інформації про контрольовані та керовані об'єкти в САУП. У роботі запропоновано організацію підсистеми збору інформації на базі промислових мереж з віддаленими локальними мікропроцесорними пристроями сполучення з об'єктом (див. рисунок 8) [7]. Локальні пристрої сполучення з об'єктом (БПІ) забезпечують реєстрацію та обробку даних, а також управління контактними або безконтактними перемикачами за вихідними сигналами контролера, вироблюваним заданою програмою роботи. Розроблено структурну схему мікропроцесорних пристроїв БПІ. Як спосіб передачі даних прийнято послідовний метод передачі даних з використанням інтерфейсу RS-485 [8].

Рисунок 8 – Структурна схема підсистеми збору інформації процесу провітрювання шахти (Анімація: обсяг – 32,7 КБ; розмір – 750x849; кількість кадрів – 5; затримка між кадрами – 1000 с; затримка між останнім і першим кадром – 3000 мс, циклів повторення – нескінченне) На малюнку 8 позначено: БПІ – локальний мікропроцесорний пристрій сполучення з об'єктом; МК – мікроконтролер; ІБЖ – іскробезпечний блок живлення; АЛЗ – адаптер лінії зв'язку; ДД – дискретні датчики; АД – аналогові датчики; СТ – стабілізатор; ЦДПШ – центральний диспетчерський пункт шахти ; ПЕОМ – промислова ЕОМ; БС – блок сполучення; ФНЧ – фільтр низьких частот; РТ – репітер (ретранслятор). Кожен пристрій БПІ розташовується на автоматизованій технологічній установці, зокрема, на головній вентиляційній установці, вентиляторах місцевого провітрювання, калориферній установці і регульованих вентиляційних дверях. Крім того, пристрій БПІ може бути встановлено в місцях, де за правилами безпеки необхідно вимірювати величину швидкості повітря і вміст метану в гірничих виробках. До кожного БПІ можливе підключення 8 датчиків (4 дискретних датчиків і 4 аналогових датчиків). Диспетчер повинен отримувати таку інформацію за технологічними установками: 1) за головною вентиляційною установкою – працює або не працює вентилятор, продуктивність і депресія вентилятора, режим роботи вентилятора (реверсивний або нереверсивний); 2) за калориферною установкою – температура повітря, що надходить в шахту та температура секцій калорифера; 3) за вентилятором місцевого провітрювання – працює чи не працює вентилятор, величина швидкості повітря, що надходить до вибою тупикового вироблення, зняття блокування на включенні групового апарату, наявності резервного живлення; 4) за вентиляційними дверима – положення дверей і вентиляційного вікна (відчинено чи зачинено). ВИСНОВКИУ результаті проведених досліджень на 01.06.2010 р. отримано такі результати: 1. Сформульовано вимоги до системи автоматизації провітрювання гірничих виробок багатих на метан шахт, які передбачають поряд з контролем аерогазової ситуації в шахті автоматизоване керування режимом провітрювання для забезпечення безпеки робіт та економічної експлуатації обладнання. 2. Встановлено параметри контролю стану рудничної атмосфери та процесу провітрювання шахти, при відхиленні поточних значень яких від необхідних правилами безпеки у вугільних шахтах значень потрібне формування керуючих впливів на елементи системи провітрювання для відновлення нормальної аерогазової ситуації в шахті. 3. Запропоновано здійснювати регулювання процесу провітрювання шахти шляхом автоматичного регулювання частоти обертання повітрерозподілювача гірничими виробками за допомогою автоматично керованих вентиляційних дверей. 4. Розроблено трирівневу структуру гірничих виробок з підсистемою збору інформації та пристроями автоматизації окремих технологічних установок системи провітрювання. Як апаратуру автоматизації прийнято як апаратуру АКУ 3.1, АКТВ, УКАВ.М, що випускається серійно, так і розроблено нові засоби – безконтактний чіслоімпульсний гальваномагнітний перетворювач швидкості повітря, мікропроцесорний пристрій управління вентиляційними дверима і САР електроприводу ВГП з ПІ-регулятором. Автоматичний газовий захист здійснюється комплексом КАГІ. Як спосіб передачі даних прийнято послідовний метод передачі даних з використанням інтерфейсу RS-485. Список використаної літератури

ПриміткаПри написанні даного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2010р. Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати. |

|

|

|

|

|

|

|