| |

|

|

|

|

|

|

|

|

|

|

|

АВТОРЕФЕРАТквалификационной работы магистра«Повышение эффективности функционирования метанообильных шахт на основе усовершенствования технического состояния системы автоматизации проветривания горных выработок»ВВЕДЕНИЕВ настоящее время практически на всех угольных шахтах Украины метановыделение считается основным фактором, сдерживающим интенсификацию и безопасность добычи угля. Процесс проветривания является одним из основных технологических процессов метанообильных угольных шахт, обеспечивающий нормализацию рудничной атмосферы, безопасность ведения горных работ, создание нормальных климатических условий труда шахтеров в подземных условиях. Повышение эффективности проветривания в принципе может осуществляться по двум направлениям. Первое направление – это переход к более рациональным схемам проветривания, увеличение сечений горных выработок и значений вентиляционных параметров: расхода воздуха в выработках и, как следствие, повышение скорости движения воздуха, депрессии выработок и шахты в целом. Повышение скорости движения воздуха в выработках приводит к резкому увеличению запыленности атмосферы, затрудняет эффективную работу людей, усиливает процессы окисления и, в частности, способствует повышению пожароопасности при отработке пластов, склонных к самовозгоранию, способствует увеличению различного рода утечек воздуха и связанному с этим выносу дополнительных вредностей из отработанных зон. Кроме того, требуются значительные капитальные затраты. Второе направление – оперативный контроль и соответствующее управление режимом проветривания с помощью компьютерно-интегрированных систем автоматизированного управления. Эффективность в данном случае достигается за счет повышения выносной способности каждого кубического метра подаваемого в выработку воздуха, при этом имеет место прямое повышение эффективности проветривания горных выработок. Причем, в отличии от систем автоматической газовой защиты системы управления проветриванием практически не останавливают технологические процессы производства метанообильной угольной шахты. АКТУАЛЬНОСТЬ ТЕМЫВ настоящее время на метанообильных шахтах повсеместно применяются системы автоматической газовой защиты, которые в зависимости от текущих значений концентрации метана в установленных правилами безопасности местах горных выработок формируют управляющие воздействия на отключение электроэнергии и прекращение производства. Для исключение превышения значений концентрации метана сверх допустимых норм требуется управлять процессом проветривания. Также управление необходимо для повышения производительности добычных механизмов и создание благоприятных климатических условий трудящихся в шахте. Поэтому научно обоснованная разработка системы автоматизации проветривания горных выработок является актуальным вопросом. ЦЕЛЬ РАБОТЫ И ЗАДАЧИ ИССЛЕДОВАНИЯЦель работы – разработка системы автоматизации проветривания горных выработок, повышающей эффективность функционирования горного предприятия за счет обеспечения безопасности работ и экономичной эксплуатации оборудования. Задачи исследования Научная задача заключается в установлении закономерностей процесса проветривания горных выработок метанообильных шахт на основе чего получение математических зависимостей для определения параметров контроля и регулирования, обоснование алгоритмов и структурной схемы системы автоматизации процесса проветривания. Для достижения поставленной цели необходимо выполнить следующие задачи исследования:

1 ОБЗОР РАЗРАБОТОК И ИССЛЕДОВАНИЙ

Проветривание горных выработок шахты осуществляется путем создания воздушного потока вентилятором главного проветривания или группой вентиляторов. Чтобы обеспечить движение воздуха по горным выработкам в данном направлении и с требуемой интенсивностью, необходимо создать определенный перепад давления воздуха на пути его движения. Как известно, в зависимости от способа создания необходимого перепада давления воздуха различают нагнетательный, всасывающий и нагнетательно-всасывающий (комбинированный) способы проветривания [4]. В зависимости от расположения в пределах шахтного поля вентиляционных стволов, подающих свежий и удаляющих загрязненный воздух, различают две основные схемы проветривания – центральную и фланговую [2]. В магистерской работе проведен анализ технологических схем проветривания крупных метанообильных шахт Донбасса и в результате для разработки системы автоматизации проветриванием горных выработок принят всасывающий способ проветривания при фланговой схеме проветривания. Суть способа проветривания заключается в том, что в одной части выработок шахты всасывающим вентилятором (вентилятором главного проветривания или группой вентиляторов) создается избыточное давление воздуха, в результате чего в другой части выработок воздух поступает в шахту. При фланговой схеме проветривания воздухоподающий ствол расположен в центральной части шахтного поля, а воздуховыдающие стволы – на его флангах. Требования к системе автоматизации проветриванием горных выработок метанообильных шахт следующие:

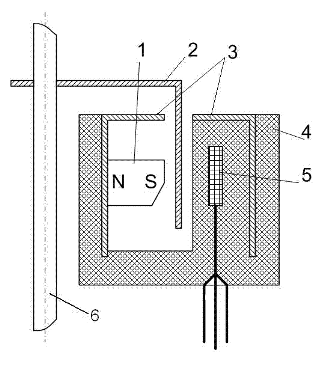

Процесс проветривания осуществляется главной вентиляторной установкой (ВГП) или группой установок ВГП, вентиляторами местного проветривания (ВМП), калориферной установкой (в зимний период). Также в систему проветривания принято включать шахтную вентиляционную сеть горных выработок, по которым движется поток воздуха. В результате анализа процесс проветривания как объекта автоматического контроля, работы автоматизированных технологических установок системы проветривания, нормативных документов и литературных источников получены следующие результаты. К параметрам ВГП, характеризующих процесс проветривания шахты относятся производительность вентилятора и депрессия. Для контроля указанных параметров используются специальные датчики типа ДМЭ-Р, которыми оборудуется вентиляторная установка при её автоматизации, например, аппаратурой УКАВ.М [10]. К параметру работы калориферной установки, характеризующим процесс проветривания шахты, относится температура воздуха, поступающего в шахту. В соответствии с ПБ [1] температура воздуха должна быть не менее +2°С в 5 м от места сопряжения канала калорифера со стволом, подающим воздух в шахту, для исключения обмерзания подъемных сосудов и канатов. Для контроля температуры воздуха используется термодатчик типа ТДС-1, который входит в состав аппаратуры автоматизации калориферной установки АКУ 3.1 [3]. К параметру ВМП, характеризующим процесс проветривания, относится скорость воздуха в подающем воздуховоде тупиковой выработки. Для контроля скорости воздуха используется датчик скорости воздуха ДСВ, например, который входит в состав аппаратуры автоматизации АКТВ [3]. При эксплуатации метанообильных шахт для обеспечения безопасной жизнедеятельности людей основными контролируемыми параметрами являются: концентрация метана в вентиляционных струях и количество воздуха, проходящего по горным выработкам [2,9]. Для определения концентрации метана используются стандартные датчики контроля, например типа ДМВ анализатора метана АТ3.1 системы автоматической газовой защиты (АГЗ). Датчики размещаются в горных выработках в соответствии с правилами, приведенными во Временном руководстве по внедрению и эксплуатации системы АГЗ. Предельно допустимые значения концентрации метана в месте установки датчика определяются требованиями правил безопасности в угольных шахтах. Для определения количества воздуха, проходящего по горным выработкам, необходимо знать скорость его движения и площадь горной выработки. На данный момент не существует серийно выпускаемого промышленностью устройства контроля воздуха. В данной работе предлагается как устройство измерения скорости воздуха – бесконтактный числоимпульсный гальваномагнитный преобразователь. На рисунке 1 изображена конструктивная схема преобразователя, имеющего чувствительный элемент в виде крыльчатки, с закрепленным на оси 6 экраном 2 с прорезями (число прорезей N = 40), который при вращении проходит через зазор в магнитопроводе 3, между постоянным магнитом 1 и датчиком Холла 5. Угловая скорость вращения преобразуется в сигнал, частота которого пропорциональна скорости воздушного потока.  Рисунок 1 – Конструктивная схема бесконтактного числоимпульсного гальваномагнитного преобразователя скорости воздуха Уравнение размерности получено из формулы зависимости угловой частоты и скорости вращения (с учетом количества импульсов):   где V – скорость воздуха в подготовительном забое, м/с; Dл – диаметр окружности, образуемой лопастями чувствительного элемента, м; N = 40 – это число прорезей в экране преобразователя При вращении оси чувствительного элемента, закрепленный на ней экран пройдет через зазор магнитопровода, вследствии чего датчик Холла выдаст сигнал низкого уровня. Чем больше будет частота вращения оси, тем больше будет частота следования импульсов. На основании расчетов погрешностей устройства построена градуировочная и рабочие характеристики преобразователя, а также установлен класс точности устройства измерения, который составил ±1,5%.  Рисунок 2 – Градуировочная и рабочие характеристики преобразователя

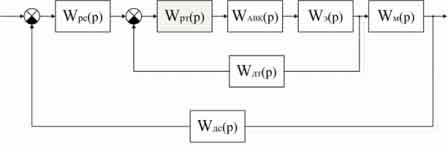

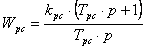

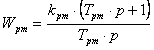

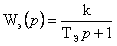

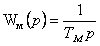

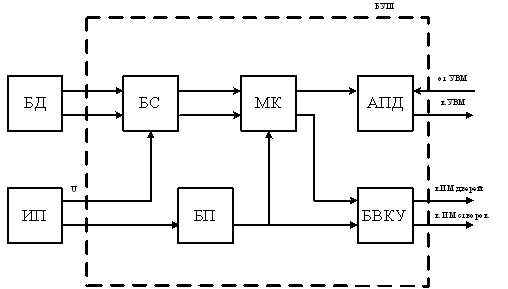

На данном этапе работы была составлена математическая модель системы автоматического регулирования вентилятора главного проветривания как составная часть математической модели процесса проветривания. Главные вентиляторные установки (ВГП) работают на сеть, обладающую рядом специфических особенностей: в процессе эксплуатации вентиляторной установки происходит изменение сопротивления вентиляционной сети и напора естественной тяги (а в ряде случаев даже и ее направления), возможно также повышение потребного расхода воздуха на проветривание шахты и возрастание поверхностных присосов или утечек воздуха через неплотности в надшахтном здании, лядах и других местах – все это влечет за собой отклонение режима работы вентиляторной установки от расчетного. Поэтому ВГП должны быть оборудованы регулируемыми вентиляторами, позволяющими тем или иным способом изменять режим работы вентиляторной установки при изменении параметров вентиляционной сети для обеспечения подачи в шахту потребного количества воздуха. Способ регулирования вентиляторной установки зависит от типа вентилятора – центробежный или осевой. В работе рассмотрен центробежный вентилятор, как наиболее широко применяемый на угольных шахтах Донбасса. Регулирования центробежного вентилятора может осуществляется за счет аэродинамического регулирования (дросселированием, поворотом закрылков лопаток рабочего колеса, поворотом лопаток направляющего аппарата) или путем регулирования скорости вращения вала вентилятора [2]. В результате анализа возможных способов регулирования в работе принят способ регулирования скорости вращения вала вентилятора путем изменения частоты вращения приводного электродвигателя. С этой целью рассчитан асинхронно-вентильный каскад для условий вентилятора ВГП шахты им. С.М. Кирова. Важным вопросом при применении САР является выбор вида регулятора скорости. Выбор регулятора осуществлен следующим образом. Прежде всего, сделано допущение, что линеаризованная структурная схема асинхронно-вентильного каскада полностью аналогична структурной схеме электропривода постоянного тока при нерегулируемом потоке возбуждения [4]. В связи с этим система управления электроприводом ВГП может быть выполнена в виде двухконтурной системе подчиненного регулирования с наличием в каждом контуре регулятора и объекта регулирования. При этом весь внутренний контур тока является объектом регулирования по отношению внешнего контура скорости. Внутренний контур подчинён задаче регулирования выходной величины внешнего контура. Структурная схема САР вентиляторной установки приведена на рисунке 3.  Рисунок 3 – Структурна схема системи автоматичного регулювання вентиляторної установки На рисунке 3 обозначено: Wрс(р) и Wрт(р) – передаточные функции соответственно регулятора скорости вентилятора и регулятора тока:   Wдт(р) и Wдс(р) – передаточные функции соответственно датчика тока и датчика скорости:   Wэ(р) и Wм(р) – передаточные функции соответственно электромагнитной и механической составляющих двигателя;   Wавк(р) – передаточная функция АВК  Моделирование САР с различными видами регуляторов выполнено на ЭВМ с использованием программы MicroCAP. В результате моделирования получены графики переходных процессов объекта регулирования при подчиненном законе регулирования по возмущающему воздействию с ПИ – регулятором во внешнем контуре регулирования (см. рисунок 4).  Рисунок 4 – График переходного процесса объекта при подчиненном законе регулирования с возмущающим воздействием с ПИ – регулятором во внешнем контуре регулирования По графику переходного процесса были определены показатели качества проектируемой САР: колебательность и длительность переходного процесса. Анализ полученных результатов показал, что применение ПИ – регулятора во внешнем контуре регулирования удовлетворяет требованиям технического оптимума, обеспечивает высокое быстродействие и устранение статической ошибки регулирования. Однако применение вентиляторов главного проветривания с регулируемой частотой вращения требует значительных капитальных вложений в виду дороговизны регулируемого электропривода. Для конкретных условий горного предприятия необходимо выполнять технико-экономическое обоснование применения таких ВГП. Кроме того, оперативное регулирование вентиляторов ВГП запрещено правилами безопасности в угольных шахтах. Автоматическое регулирование ВГП применяется в основном при развитии горных работ на предприятии и является важным вопросом при автоматизированном управлении процессом проветривания. Поэтому в работе для оперативного управления процессом проветривания предложен способ регулирования проветривания шахты путем применения специальных регуляторов воздуха, устанавливаемых в горных выработках. В качестве регулятора расхода в горной выработке приняты шлюзовые вентиляционные двери, конструктивная схема которых приведена на рисунке 5 [5].  Рисунок 5 – Шлюзовые вентиляционные двери Вентиляционная дверь состоит из двух створок 1, тяг 2. Под действием усилия контргруза 3 створки двери становятся на место. Вентиляционная дверь имеет регулирующее вентиляционное окно 5 с электрическим исполнительным механизмом 6, которое может открываться и закрываться при закрытых вентиляционных дверях. Открытие и закрытие вентиляционной двери осуществляется с помощью пневматического исполнительного устройства с электропневмоклапаном 4, т.к. при аварийной газовой ситуации в шахте при реверсировании воздушного потока, по требованиям ПБ [1], отключается электроэнергия на всех участках шахты. К электропневмоклапану подводится пневмопровод 8. Управление вентиляционной дверью осуществляется с помощью специально разработанного в работе микропроцессорного устройства управления. Структурная схема микропроцессорного устройства управления вентиляционной дверью АУВД представлена на рисунке 6.  Рисунок 6 – Структурная схема микропроцессорного устройства управления вентиляционной дверью На рисунке 6 приняты следующие обозначения: БД – блок датчиков; ИП – источник питания; БС – блок согласования; БП – блок передачи данных; МК – микроконтроллер; АПД – адаптер передачи данных; БВКУ – блок вывода команд управления; АУВД – аппаратура управления вентиляционной дверью. Блок датчиков представляет собой датчики, контролирующие крайние положения (открыто или закрыто) двери и окна, а также датчик метана необходимый для контроля содержания метана за вентиляционной дверью при реверсировании воздушного потока. Подключение датчиков к МК осуществляется посредством блока согласования, который осуществляет гальваническую развязку линии связи устройства с датчиками. МК воспринимает входную информацию, анализирует ее и по командам от ЭВМ вырабатывает соответствующее программе управляющее действие на привод двери или окна. Блок БВКУ усиливает сигнал микроконтроллера до уровня, достаточного для управления приводом двери или окна. Адаптер АПД осуществляет связь аппаратуры АУВД с ЭВМ диспетчерского пункта через интерфейс RS-485. Источник питания ИП совместно с блоком питания БП обеспечивает питание всех блоков схемы аппаратуры АУВД искробезопасным напряжением. Принципиальная электрическая схема аппаратуры АУВД разработана на базе микроконтроллера Atmega 16.

В результате проведенных исследований разработана трёх уровневая структура компьютерно-интегрированной системы автоматизации процесса проветривания горных выработок (САУП) [6]. На первом – нижнем уровне расположены датчики контроля значений текущих параметров проветривания и состояния технологических установок системы проветривания. На втором – среднем уровне расположена аппаратура автоматизации отдельных технологических установок системы проветривания, автоматической газовой защиты, средств передачи информации и связи. Аппаратура автоматизации осуществляет управление установкой, обеспечивает необходимые защиты и блокировки. На третьем – верхнем уровне расположена мнемосхема системы проветривания с элементами индикации и ЭВМ, где информация от датчиков обрабатывается по определенному алгоритму, и формируются команды – советы диспетчеру по управлению. Диспетчер осуществляет управление системой проветривания в аварийных ситуациях и вводит управляющее воздействие при нормальных режимах в аппаратуру автоматизации соответствующих элементов системы проветривания для их реализации. В соответствии с требованиями ПБ автоматический ввод регулирующего воздействия не применяется. структура компьютерно-интегрированной системы автоматизации процесса проветривания горных выработок представлена на рисунке 7.  Рисунок 7 – Структура системы автоматизации процесса проветривания метанообильных шахт Следует отметить, что технологические установки системы проветривания территориально рассредоточены на значительном расстоянии от центрального диспетчерского пункта шахты, что требует специальной подсистемы сбора информации о контролируемых и управляемых объектах в САУП. В работе предложена организация подсистемы сбора информации на базе промышленных сетей с удаленными локальными микропроцессорными устройствами сопряжения с объектом (см. рисунок 8) [7]. Локальные устройства сопряжения с объектом (БПИ) обеспечивают регистрацию и обработку данных, а также управление контактными или бесконтактными переключателями по выходным сигналам контроллера, вырабатываемым заданной программой работы. Разработана структурная схема микропроцессорных устройств БПИ. В качестве способа передачи данных принят последовательный метод передачи данных с использованием интерфейса RS-485 [8].

Рисунок 8 – Структурная схема подсистемы сбора информации процесса проветривания шахты (Анимация: объем – 33,3 КБ; размер – 750x849; количество кадров – 5; задержка между кадрами – 1000 мс; задержка между последним и первым кадром – 3000 мс, циклов повторения – бесконечное) На рисунке 7 обозначено: БПИ – локальное микропроцессорное устройство сопряжения с объектом; МК – микроконтроллер; ИБП – искробезопасный блок питания; АЛС – адаптер линии связи; ДД – дискретные датчики; АД – аналоговые датчики; СТ – стабилизатор; ЦДПШ – центральный диспетчерский пункт шахты; ПЭВМ – промышленная ЭВМ; БС – блок сопряжения; ФНЧ – фильтр низких частот; РТ – репитер (ретранслятор). Каждое устройство БПИ располагается на автоматизированной технологической установке, в частности, на главной вентиляционной установке, вентиляторах местного проветривания, калориферной установке и регулируемых вентиляционных дверях. Кроме того, устройство БПИ может быть установлено в местах, где по правилам безопасности необходимо измерять величину скорости воздуха и содержание метана в горных выработках. К каждому БПИ возможно подключение 8 датчиков (4 дискретных датчика и 4 аналоговых датчика). Диспетчер должен получать следующую информацию по технологическим установкам: 1) по главной вентиляционной установке – работает или не работает вентилятор, производительность и депрессия вентилятора, режим работы вентилятора (реверсивный или нереверсивный); 2) по калориферной установке – температура воздуха, поступающего в шахту и температура секций калорифера; 3) по вентилятору местного проветривания – работает или не работает вентилятор, величина скорости воздуха, поступающего в забой тупиковой выработки, снятии блокировки на включении группового аппарата, наличии резервного питания; 4) по вентиляционным дверям – положение двери и вентиляционного окна (открыто или закрыто). ВЫВОДЫВ результате проведенных исследований на 01.06.2010г. получены следующие результаты: 1. Сформулированы требования к системе автоматизации проветривания горных выработок метанообильных шахт, которые предусматривают наряду с контролем аэрогазовой ситуации в шахте автоматизированное управление режимом проветривания для обеспечения безопасности работ и экономичной эксплуатации оборудования. 2. Установлены параметры контроля состояния рудничной атмосферы и процесса проветривания шахты при отклонении текущих значений которых от требуемых правилами безопасности в угольных шахтах значений требуется формирование управляющих воздействий на элементы системы проветривания для восстановления нормальной аэрогазовой ситуации в шахте. 3. Предложено осуществлять регулирования процесса проветривания шахты путем автоматического регулирования частоты вращения вентилятора главного проветривания и оперативного воздухораспределения по горным выработкам с помощью автоматически управляемых вентиляционных дверей. 4. Разработана трёх уровневая структура компьютерно-интегрированной системы автоматизации процесса проветривания горных выработок с подсистемой сбора информации и устройствами автоматизации отдельных технологических установок системы проветривания. В качестве аппаратуры автоматизации принята как серийно выпускаемая аппаратура АКУ 3.1, АКТВ, УКАВ.М, так и разработаны новые средства – бесконтактный числоимпульсный гальваномагнитный преобразователя скорости воздуха, микропроцессорное устройство управления вентиляционной дверью и САР электропривода ВГП с ПИ – регулятором. Автоматическая газовая защита осуществляется комплексом КАГИ. В качестве способа передачи данных принят последовательный метод передачи данных с использованием интерфейса RS485. Список использованной литературы

ПримечаниеПри написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: 1 декабря 2010г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты. |

|

|

|

|

|

|

|

|

|

|

|

|