Объектами контроля и управления при оперативно-диспетчерском управлении процессом проветривания шахты являются следующие технологические установки: главная вентиляционная установка (ВГП), вентиляторы местного проветривания (ВМП), калориферные установки и вентиляционные двери с вентиляционным окном.

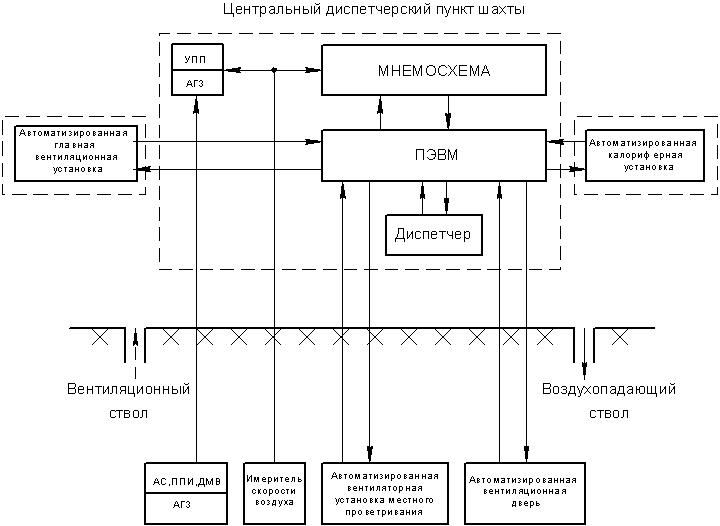

Структура технических средств автоматизации процесса проветривания шахты при оперативно-диспетчерском управлении приведена на рисунке 1.

Рисунок 1 - Структура технических средств автоматизации процесса проветривания шахты при оперативно-диспетчерском управлении

Предлагаемая структура технических средств автоматизации ориентирована на централизованную систему оперативно-диспетчерского управления [1]. Структура трёх уровневая. На первом – нижнем уровне расположены датчики контроля значений текущих параметров проветривания (основными контролируемыми параметрами являются: концентрация метана в вентиляционных струях и количество или скорость воздуха в горных выработках) и состояния технологических установок системы проветривания. На втором – среднем уровне расположена аппаратура автоматизации отдельных технологических установок системы проветривания, автоматической газовой защиты (АГЗ), средств передачи информации и связи. Аппаратура автоматизации осуществляет управление установкой, обеспечивает необходимые защиты и блокировки. На третьем – верхнем уровне расположена мнемосхема системы проветривания с элементами индикации и ЭВМ, где информация от датчиков обрабатывается по определенному алгоритму, и формируются команды – советы диспетчеру по управлению.

При нормальном режиме проветривания диспетчер осуществляет визуальный контроль работы технологических установок системы проветривания, значений их основных параметров. При необходимости диспетчер вводит управляющее воздействие в аппаратуру автоматизации для его реализации. При аварийных ситуациях в системе проветривания диспетчер осуществляет непосредственное управление системой проветривания в соответствии с требованиями правил безопасности в угольных шахтах.

Технологические установки системы проветривания территориально рассредоточены на значительном расстоянии от центрального диспетчерского пункта шахты, что требует специальной подсистемы сбора информации о контролируемых и управляемых объектах в автоматизированной оперативно-диспетчерской системе управления.

Основные требования к подсистеме сбора информации:

-

высокая производительность;

-

предсказуемость времени доставки информации;

-

помехоустойчивость;

-

доступность и простота организации физического канала передачи данных;

-

максимальный сервис для приложений верхнего уровня;

-

минимальная стоимость устройств аппаратной реализации, особенно на уровне контроллеров;

-

возможность получения «распределенного интеллекта», путем представления максимального доступа к каналу нескольким ведущим узлам;

-

управляемость и самовосстановление в случае возникновения нештатных ситуаций.

В настоящее время на шахтах в качестве средств передачи информации используется «устаревшая» аппаратура телемеханики, например, типа УТШ, ТСД, ТКУ-2 с каналами связи в виде свободных телефонных пар или используются низковольтные кабельные сети переменного тока, что не позволяет выполнить указанные требования.

Нами предлагается организация подсистемы сбора информации на базе промышленных сетей с удаленными локальными микропроцессорными устройствами сопряжения с объектом (БПИ) [2]. Все функциональные возможности подсистемы разделены на два уровня: первый уровень представлен локальными БПИ, работающими на шине микроконтроллера; второй уровень – пульт оператора – может быть представлен рабочей станцией или промышленным компьютером ПЭВМ. С точки зрения сетевой топологии пульт оператора (рабочая станция) является ведущей в сети, а микроконтроллеры устройств БПИ – ведомыми.

В данной структуре локальные устройства БПИ решают, как правило, следующие основные задачи:

-

регистрацию данных, при которой осуществляются опрос медленно и быстро меняющихся аналоговых сигналов с различной частотой, при этом контроллер управляет частотой опроса и числом входных переменных;

-

обработку данных, связанную с преобразованием данных в форму, удобную для представления оператору или для регистрации;

-

управление контактными или бесконтактными переключателями по выходным сигналам контроллера, вырабатываемым заданной программой работы.

Центральная ПЭВМ верхнего уровня, как правило, решает три основные задачи:

-

опрос, при котором периферийные микроконтроллеры опрашиваются с некоторой скоростью, чтобы получить подлежащие дальнейшей обработке или регистрации данные. Оператор с пульта может изменить последовательность и частоту опроса. От центральной ПЭВМ могут передаваться команды об изменении уставок для аппаратуры автоматизации технологических установок, аварийных ограничений или отключений, дистанционного включения и выключения исполнительных устройств;

-

обработку данных, полученных от периферийных микроконтроллеров;

-

взаимодействие с оператором, при котором оператор может выбрать для идентификации любой периферийный пункт, любую переменную, дистанционно менять параметры управляемых процессоров, выдавать на печать интересующие его данные и т. д.

В качестве способа передачи данных принят последовательный метод передачи данных. При этом высокая надежность подсистемы сбора информации обеспечивается и тем, что для подключения любого устройства к сетевому промышленному интерфейсу, например RS-485, требуется небольшое количество проводов и используются разъемы с небольшим количеством контактов. При таком количестве сигналов легко обеспечивается гальваническая развязка элементов системы. Ряд сетевых интерфейсов осуществляет коррекцию ошибок на аппаратном уровне, для передачи и приема используются дифференциальные приемопередатчики, которые подавляют синфазные помехи.

В соответствии с вышеизложенным, разработана структура подсистемы сбора информации при оперативно-диспетчерском управлении процессом проветривания шахты, на основе современной элементной базы электронных устройств обработки и передачи информации. Предлагаемая структурная схема подсистемы сбора информации приведена на рисунке 2.

Рисунок 2 – Структурная схема подсистемы сбора информации при оперативно-диспетчерском управлении процессом проветривания шахты

На схеме обозначено: БПИ – локальное микропроцессорное устройство сопряжения с объектом; МК – микроконтроллер; ИБП – искробезопасный блок питания; АЛС – адаптер линии связи; ДД – дискретные датчики; АД – аналоговые датчики; СТ – стабилизатор; ЦДПШ – центральный диспетчерский пункт шахты; ПЭВМ – промышленная ЭВМ; БС – блок сопряжения; ФНЧ – фильтр низких частот; РТ – репитер (ретранслятор).

Каждое устройство БПИ располагается на автоматизированной технологической установке, в частности, на главной вентиляционной установке, вентиляторах местного проветривания, калориферной установке и регулируемых вентиляционных дверях. Кроме того, устройство БПИ может быть установлено в местах, где по правилам безопасности необходимо измерять величину скорости воздуха и содержание метана в горных выработках. К каждому БПИ возможно подключение 8 датчиков (4 дискретных датчика и 4 аналоговых датчика). Для оперативно-диспетчерского управления процессом проветривания шахты диспетчер должен получать следующую информацию по технологическим установкам:

-

по главной вентиляционной установке – работает или не работает вентилятор, производительность и депрессия вентилятора, режим работы вентилятора (реверсивный или нереверсивный);

-

по калориферной установке – температура воздуха, поступающего в шахту и температура секций калорифера;

-

по вентилятору местного проветривания – работает или не работает вентилятор, величина скорости воздуха, поступающего в забой тупиковой выработки, снятии блокировки на включении группового аппарата, наличии резервного питания;

-

по вентиляционным дверям – положение двери и вентиляционного окна (открыто или закрыто).

В качестве датчиков контроля применяются различные датчики, в зависимости от принятой аппаратуры автоматизации технологической установки системы проветривания.

Сигналы от дискретных датчиков поступают в микроконтроллер через блок сопряжения, обеспечивающий гальваническую развязку цепей. Сигналы от аналоговых датчиков фильтруются фильтром низких частот. Адаптер линии связи преобразует уровни напряжения микроконтроллера (0...5В) в уровни напряжения интерфейса RS-485 (+15...-15В). Все блоки передачи информации подключены к единой линии связи, в которую подключена также ПЭВМ. ПЭВМ осуществляет циклическое опрашивание всех БПИ, посылая в линию связи адреса необходимых БПИ, и обменивается с ними данными. Интерфейс RS-485 обеспечивает длину линии связи 1,2км. В случае если этого недостаточно, то необходимо устанавливать репитер РТ и дополнительный искробезопасный блок питания, тем самым линия связи увеличивается еще на 1,2 км. Группа блоков передачи информации от ПЭВМ и репитер питается от ИБП, установленного в диспетчерском пункте.

Перечень ссылок

-

Шишов В.А. Современные технологии промышленной автоматизации. Саранск: Изд-во Мордов. ун-та, 2007. – 250 с.