Богуш Екатерина Игоревна

Факультет экологии и химической технологии

Кафедра руднотермических процессов и малоотходных технологий

Специальность «Экология и охрана окружающей среды»

Энергосберегающие технологии охлаждения металлургических агрегатов

Научный руководитель: д.т.н., проф., декан ФТФ Клягин Геннадий Сергеевич

РЕФЕРАТ

Содержание

Введение

1.Актуальность темы

2.Научная значимость работы

3.Практическая ценность результатов работы

4.Цель работы

5.Обзор исследований по теме в Украине

6.Обзор исследований по теме в мире

7.Основная часть

Выводы

Список литературы

Введение

Особенностью многих производств является отбор тепла, в широком интервале температур, от охлаждаемых продуктов и тепла, выделяемого в ряде технологических процессов. Для осуществления процесса охлаждения металлургического оборудования создаются специальные системы охлаждения.Охлаждение в большинстве случаев реализуется через оборотные циклы с градирнями, теплообменниками, вентиляторами и другим охлаждающим оборудованием. Различное назначение и наполнение оборотного цикла определяют различные требования к подпиточной очищенной воде. Дополнительно подпиточная вода может подвергаться реагентной обработке для снижения коррозионной и микробиологической активности оборотной воды.

Все больше получает распространение система испарительного охлаждения металлургических печей.

Данная система представляет собой комбинацию двух функционально независимых систем: традиционное испарительное охлаждение с естественной циркуляцией и принудительная циркуляция. Она требует специальной подготовки.

1 Актуальность темы

В наше время острой является проблема высоких энергетических затрат и нерациональное использование водных ресусов в промышленности. Таким образом, поиск метода энерго- и ресурсосбережения является актуальным.Частично данная проблема решается путем совершенствования системы охлаждения металлургических агрегатов.

2 Научная значимость работы

На основе анализа и выполненных экспериментов рекомендована схема и подготовка охлаждающего агента(пароводяная смесь), разработаны рекомендации по охлаждению металлургических агрегатов.3 Практическая ценность результатов работы

Экономия энергетических и водных ресурсов,а также удешевление методов подготовки охдаждающего агента.4 Цель работы

Совершенствование систем охлаждения металлургических агрегатов с целью энергосбережения.5 Обзор исследований по теме в Украине

За последние десятилетия на ряде крупных металлургических заводов – Новолипецком, Енакиевском, Макеевском, Криворожском, Челябинском – до 95% воды используется из систем оборотного водоснабжения. В целлюлозно-бумажной промышленности и нефтехимической из систем оборотного водоснабжения может быть использовано до 90% воды. Введение оборотного водоснабжения только на 83 крупных промышленных предприятиях Украины, по подсчетам экономистов, может дать экономию воды в количестве 3 кубокилометров в год — такого количества хватило бы для водоснабжения всего населения республики при расходе около 200 л воды в сутки на человека. На ряде предприятий широкое распространение получает повторное использование воды.УкрГНТЦ «Энергосталь», в отличие от зарубежных фирм, при проектировании холодильных плит с системой охлаждения химически очищенной водой (ХОВ), конструктивно выполняет их так, чтобы был обеспечен восходящий поток воды в холодильных плитах и коммуникациях системы охлаждения[5]. Это дает возможность системе охлаждения ХОВ, при аварийном отключении подачи электроэнергии и в случае не включения в работу резервных циркуляционных насосов с дизельным приводом, работать определенное время, в зависимости от количества наличия воды в расширительных баках, без остановки печи, в режиме испарительного охлаждения до включения в работу резервных циркуляционных насосов с дизельным приводом или резервных источников электропитания.

6 Обзор исследований по теме в мире

На металлургических предприятиях обычное водяное охлаждение успешно заменяется испарительным, при котором в качестве охлаждающей воды используется кипяток. Охлаждение осуществляется за счет образования пара. Коэффициент теплоотдачи при использовании кипящей воды значительно выше, чем при использовании холодной.На заводах фирмы А. Тиссен в Хамборне (Германия) печь с диаметром горна 9,4 м выполнена с испарительным охлаждением. Охлаждаемые элементы разделены на группы, каждая из которых присоединена к своему барабану-сепаратору.

Доменная печь № 5 ОАО «НТМК», аналогичная ДП № 6 введена в эксплуатацию в 2006 году с испарительным охлаждением холодильных плит заплечиков и шахты, включая два ряда медных плит конструкции и изготовления фирмы PAUL WURTH, с принудительной циркуляцией, что гарантирует полное исключение любых предпосылок образования пленочного кипения воды при пиковых нагрузках или сходе гарнисажа.

Фирма DANIELI CORUS применяет в шахте доменной печи горизонтальные медные холодильные плиты коробчатого типа (ДП № 3 ОАО «Северсталь», ДП № 2 ОАО «АМК»). Качественное охлаждение такой конструкции холодильных плит может быть обеспечено только системой охлаждения ХОВ в замкнутом контуре.

Фирма PAUL WURTH в своих проектах применяет в шахте вертикальные медные холодильные плиты, которые могут работать с испарительным охлаждением как на естественной так и на принудительной циркуляции, а также оснащаться системой охлаждения ХОВ в замкнутом контуре.

7 Основная часть

Метод использования тепла, отнимаемого от охлаждаемых элементов металлургических печей, под названием «испарительное охлаждение» (ИО) разработан в Советском Союзе в 1946 г. С. М, Андоньевым и Г. Е. Крушелем.Печи черной и цветной металлургии, процессы в которых протекают при высоких температурах, имеют ряд узлов и элементов, требующих постоянного охлаждения для обеспечения их длительной работы. До недавнего времени элементы металлургических печей охлаждали технической проточной водой, что вызывало потерю тепла и необходимость прокачки большого количества воды через охлаждаемые элементы[3]. Воду, в зависимости от ее качества и вследствие выпадения солей жесткости, нельзя нагревать выше 28 – 45°С, но и при более низком нагреве воды не исключается опасность прогаров охлаждаемых элементов печей вследствие отложения накипи.

Сущность системы испарительного охлаждения (ИО) металлургических печей состоит в использовании скрытой теплоты парообразования для отвода тепла от охлаждаемых элементов. Замена охлаждающей холодной воды кипящей позволяет значительно повысить коэффициент теплоотдачи, так как от охлаждаемой стенки он выше для кипящей воды, чем для некипящей. При испарении каждого литра воды от охлаждаемого элемента печи отнимается 0,5 Мкал (скрытая теплота парообразования при атмосферном давлении воды). Поскольку вода поступает в систему при температуре 50° С (при оборотной системе водоснабжения), в процессе нагрева ее до температуры кипения от нее отбирается еще 70 ккал/кг.

Расчеты показывают, что для отбора одинакового количества тепла от охлаждаемого элемента при ИО требуется воды в 60 – 100 раз меньше, чем при проточном охлаждении. Циркуляция в системе ИО может быть естественной, обеспечиваемой разностью плотностей воды в опускной трубе и пароводяной эмульсии в подъемной трубе, либо принудительной, обеспечиваемой циркуляционным насосом.

Непрерывная циркуляция воды в рабочем состоянии печи обеспечивается разностью плотностей. Надежность охлаждения элементов металлургических печей, определяется устойчивостью внешней циркуляции в пределах циркуляционного контура системы ИО, а также характером движения пароводяной смеси внутри элементов.

Работа систем ИО с принудительной циркуляцией. Системы ИО элементов металлургических печей с принудительной циркуляцией в цветной металлургии применяют главным образом там, где имеется сложная конфигурация трубчатых охлаждаемых элементов (змеевики кессонов для теплоотъема печей кипящего слоя и др.). Принудительную циркуляцию применяют также, если по условиям компоновки в цехе невозможно разместить барабан-сепаратор на требуемой для создания устойчивой естественной циркуляции высоте или когда необходимо обеспечить устойчивость циркуляционного расхода для агрегатов, работающих с переменным (цикличным) тепловым режимом, например для напыльников конвертеров.

Большинство действующих систем ИО печей цветной металлургии работает на естественной циркуляции, которая наиболее надежна и экономична.

Барабан-сепаратор располагается на высоте 30 – 50 м над агрегатом, который необходимо охлаждать. Это сосуд высокого давления (опрессовывается на давлении до 20 атм.), из которого вода поступает в контур охлаждения агрегата.

Вода поступает вниз в контур охлаждения, в котором происходит процесс парообразования за счет отбора тепла от печи. Перегретый пар возвращается в барабан-сепаратор, где происходит конденсация[2]. За счет подъема давления в системе до 4 – 6 атм. точка кипения воды поднимается до 140 градусов Цельсия. Эффективность работы системы достигается за счет высокой скорости циркуляции пароводяной смеси в системе охлаждения. Кроме того, при оптимальном режиме управления не требуется подпитка системы водой, так как соблюдается баланс между паром и жидкостью. [4]

Схема работы системы испарительного охлаждения представлена на рисунке 1.

Рисунок 1 – Схема работы системы испарительного охлаждения

(выполнено в GIF ANImator, объем - 12,2 Kb, 7 кадров, 6 повторений)

Основными задачами системы управления являются:

- регулирование и поддержание требуемого уровня воды в барабане;

- регулирование и поддержание требуемого давления пара;

- выход на оптимальный режим охлаждения при смене режимов работы печи (начало плавки, плавка, продувка в процессе работы, внештатные ситуации в процессе работы, окончание плавки);

- минимизация расхода питательной воды.

Контур охлаждения состоит из:

барабана-сепаратора; непосредственно контура охлаждения; отсечных клапанов:

а) клапан автоперелива (КАП);

б) клапан прямой подпитки (КПП);

в) задвижка по воде (ЗдВ);

г) задвижка на свечу (ЗдС);

д) задвижка по пару (ЗдП);

регулирующих клапанов:

а) по воде (КРВ);

б) по пару (КРП).

Для облегчения эксплуатации, уменьшения резерва технической воды и повышения надежности системы холодильники печи делят на несколько секций. Холодильники каждой секции подключаются к самостоятельному барабану-сепаратору. Таким образом, каждая секция представляет собой самостоятельную установку испарительного охлаждения.

- регулирование и поддержание требуемого уровня воды в барабане;

- регулирование и поддержание требуемого давления пара;

- выход на оптимальный режим охлаждения при смене режимов работы печи (начало плавки, плавка, продувка в процессе работы, внештатные ситуации в процессе работы, окончание плавки);

- минимизация расхода питательной воды.

Контур охлаждения состоит из:

барабана-сепаратора; непосредственно контура охлаждения; отсечных клапанов:

а) клапан автоперелива (КАП);

б) клапан прямой подпитки (КПП);

в) задвижка по воде (ЗдВ);

г) задвижка на свечу (ЗдС);

д) задвижка по пару (ЗдП);

регулирующих клапанов:

а) по воде (КРВ);

б) по пару (КРП).

Для облегчения эксплуатации, уменьшения резерва технической воды и повышения надежности системы холодильники печи делят на несколько секций. Холодильники каждой секции подключаются к самостоятельному барабану-сепаратору. Таким образом, каждая секция представляет собой самостоятельную установку испарительного охлаждения.

Существует несколько разновидностей однозонных схем:

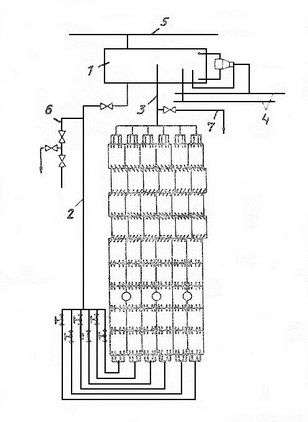

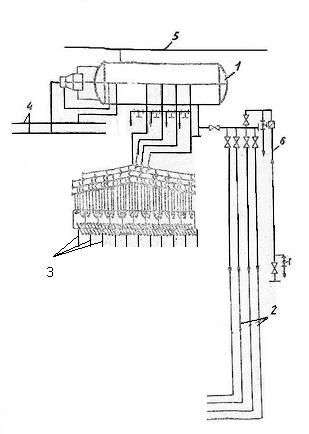

1. Однозонная схема с коллекторным объединением опускных и подъемных труб (рис.2). Такая схема применяется при удаленном расположении барабанов-сепараторов от холодильников печи.

Рисунок 2 – Однозонная схема испарительного охлаждения холодильников доменной печи с коллекторным объединением опускных и подъемных труб:

1 – барабан-сепаратор; 2 – опускной коллектор; 3 – подъемный коллектор; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – слив.

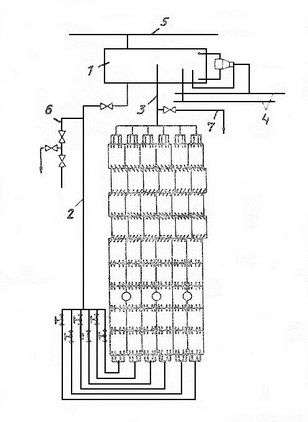

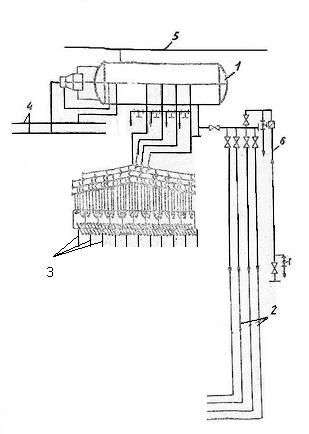

2. Однозонная схема с коллекторным объединением опускных труб с индивидуальными подъемными трубами (рис.3). Такая схема рекомендуется при близком расположении барабанов-сепараторов к холодильникам печи, когда протяженность подъемных труб невелика.

1 – барабан-сепаратор; 2 – опускной коллектор; 3 – подъемный коллектор; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – слив.

2. Однозонная схема с коллекторным объединением опускных труб с индивидуальными подъемными трубами (рис.3). Такая схема рекомендуется при близком расположении барабанов-сепараторов к холодильникам печи, когда протяженность подъемных труб невелика.

Рисунок 3 – Однозонная схема испарительного охлаждения холодильников доменной печи с коллекторным объединением опускных и индивидуальных подъемных труб:

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – индивидуальные подъемные трубы; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – сливные трубы.

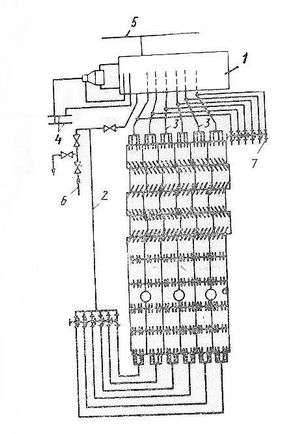

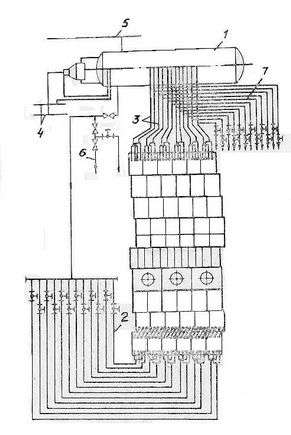

3. Однозонная схема с четырьмя опускными и четырьмя подъемными коллекторами (рис. 4).

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – индивидуальные подъемные трубы; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – сливные трубы.

3. Однозонная схема с четырьмя опускными и четырьмя подъемными коллекторами (рис. 4).

Рисунок 4 – Однозонная схема испарительного охлаждения холодильников доменной печи с четырьмя опускными и четырьмя подъемными коллекторами:

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – коллектор подъемных труб; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды.

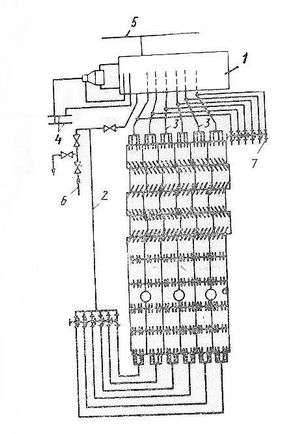

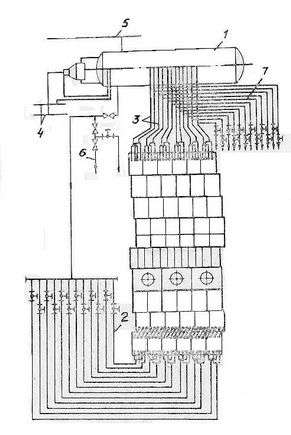

4. Однозонная схема с парным соединением охлаждающих труб (рис.5)

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – коллектор подъемных труб; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды.

4. Однозонная схема с парным соединением охлаждающих труб (рис.5)

Рисунок 5 – Однозонная схема испарительного охлаждения холодильников доменной печи с парным соединением охлаждаемых труб:

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – подъемные трубы; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – сливные трубопроводы.

Водный режим установок испарительного охлаждения печей характеризуется нормами качества питательной и испаряемой воды и пара, которые обеспечиваются системой водоподготовки, включая обработку и дегазацию питательной воды, а также регулирование состава испаряемой воды.

Нормы качества воды и пара необходимо устанавливать с учетом условий работы самой системы, питательных трубопроводов, а также использующего пар оборудования[7].Высокие тепловые напряжения охлаждаемых деталей вызывают необходимость питания систем испарительного охлаждения умягченной водой.

В особенно тяжелых условиях находятся охлаждаемые детали мартеновских печей.

Отложение накипи на охлаждаемых поверхностях деталей обусловливает опасное повышение температуры металла, вследствие чего снижается надежность эксплуатации металлургических печей.

Основным источником отложений накипи являются соли кальция и магния, находящиеся, в питательной воде в растворенном состоянии. Эти соли, а также попавшие вместе с питательной водой различные взвешенные вещества могут выделяться из раствора в виде прочной накипи или шлама.

Накипь и шлам образуются вследствие кристаллизации накипеобразователей из пересыщенных растворов.

Для этого в испаряемой воде должны одновременно содержаться катионы и анионы, дающие при взаимодействии трудно растворимые вещества, к которым относятся углекислые и кремнекислые соли кальция и магния, а также гидрат окиси магния и др.

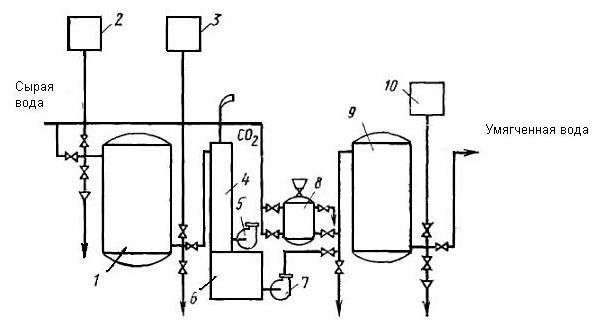

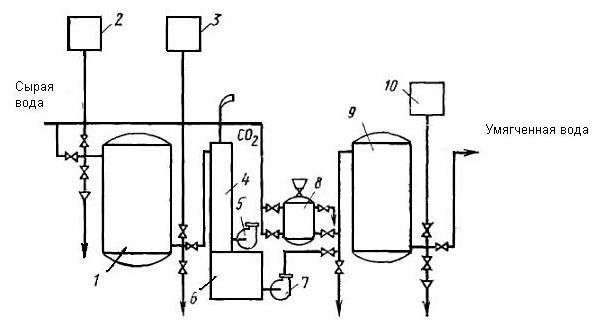

Рисунок 6 – Схема последовательного Н- и Na-катионирования

1 – Н-катионнтовый фильтр; 2 – бак для раствора кислоты; 3 – бак для взрыхления Н-катионита; 4 – удалитель углекислоты; 5 – вентилятор; 6 – бак умягченной воды; 7 – насос; 8 – солерастворитель; 9 – Na-катионитовый фильтр;10 – бак для взрыхления Na-катионита

Накипь может образоваться при повышении содержания солей в упариваемой воде до величины при которой они начинают выпадать из раствора в осадок; при понижении растворимости солей с повышением температуры воды и в результате физико-химических процессов, приводящих к образованию нерастворимых соединений.

Образование рыхлого шлама предпочтительнее, однако, при значительных скоплениях он может прикипеть, т. е. возникает процесс вторичного накипеобразования.

Для предупреждения накипеобразования необходимо создать условия, исключающие возможность выделения накипеобразователей в твердом виде. К таким условиям относится, прежде всего, глубокое умягчение питательной воды. Важно также поддерживать некоторый избыток ионов.[8]

При достаточно высокой концентрации этих ионов поступающие в систему ионы кальция образуют лишь карбонат кальция, т. е. вещество, выделяющееся в толще испаряемой воды в виде шлама.

Во избежание прикипания шлама к стенкам барабана-сепаратора и к охлаждаемым поверхностям и появления вторичной накипи шлам из системы отводят с помощью продувки.

Следует, однако, стремиться к минимальной концентрации шлама в испаряемой воде.

- используется тепло охлаждающей среды в виде пара;

- уменьшаются в три раза объем сооружений и мощность системы водоснабжения;

- для отвода тепла от охлаждаемых деталей используется скрытая теплота парообразования, отвод тепла осуществляется в результате образования и отвода пара. При этом 1 литр воды отводит около 600 Ккал тепла, вместо 10 – 20 Ккал при водяном охлаждении;

- за счет использования химически очищенной деаэрированной воды сокращается не менее, чем в 60 раз расход технической воды, исключается накипеобразование в охлаждаемых деталях, отпадает необходимость в периодической промывке холодильных плит, сокращаются текущие простои и ремонты металлургического агрегата;

- вода необходима на охлаждение деталей лишь нижнего строения металлургических печей, т. е требуется примерно 30% ее общего расхода при водяном охлаждении;

- за счет естественной циркуляции исключается зависимость системы испарительного охлаждения от источников электропитания;

- благодаря наличию определенного объема воды в барабане-сепараторе система может работать без подпитки определенное время, достаточное для устранения возможных неисправностей или перебоев в системе подачи питательной воды;

- возможно строительство менее мощных насосных станций технической воды, градирен, брызгальных бассейнов и трубопроводов меньших диаметров, т. к. для резервирования СИО техническая вода требуется в меньших количествах;

- возможна утилизация тепла в виде насыщенного пара;

- для восполнения потерь воды с паром подпитка системы испарительного охлаждения осуществляется автоматически.[1]

|Резюме

| Биография

| |Библиотека

| Ссылки

| Отчет о поиске

| Индивидуальный раздел

1 – барабан-сепаратор; 2 – коллектор опускных труб; 3 – подъемные трубы; 4 – трубопроводы питательной воды; 5 – паропровод; 6 – трубопровод технической воды; 7 – сливные трубопроводы.

Способы подготовки воды при испарительном охлаждении

Нормальный водный режим в установках испарительного охлаждения металлургических печей должен обеспечивать отсутствие отложений накипи на охлаждаемых поверхностях, а также предотвращение коррозии металла и удовлетворительную чистоту выдаваемого пара.Водный режим установок испарительного охлаждения печей характеризуется нормами качества питательной и испаряемой воды и пара, которые обеспечиваются системой водоподготовки, включая обработку и дегазацию питательной воды, а также регулирование состава испаряемой воды.

Нормы качества воды и пара необходимо устанавливать с учетом условий работы самой системы, питательных трубопроводов, а также использующего пар оборудования[7].Высокие тепловые напряжения охлаждаемых деталей вызывают необходимость питания систем испарительного охлаждения умягченной водой.

В особенно тяжелых условиях находятся охлаждаемые детали мартеновских печей.

Отложение накипи на охлаждаемых поверхностях деталей обусловливает опасное повышение температуры металла, вследствие чего снижается надежность эксплуатации металлургических печей.

Основным источником отложений накипи являются соли кальция и магния, находящиеся, в питательной воде в растворенном состоянии. Эти соли, а также попавшие вместе с питательной водой различные взвешенные вещества могут выделяться из раствора в виде прочной накипи или шлама.

Накипь и шлам образуются вследствие кристаллизации накипеобразователей из пересыщенных растворов.

Для этого в испаряемой воде должны одновременно содержаться катионы и анионы, дающие при взаимодействии трудно растворимые вещества, к которым относятся углекислые и кремнекислые соли кальция и магния, а также гидрат окиси магния и др.

1 – Н-катионнтовый фильтр; 2 – бак для раствора кислоты; 3 – бак для взрыхления Н-катионита; 4 – удалитель углекислоты; 5 – вентилятор; 6 – бак умягченной воды; 7 – насос; 8 – солерастворитель; 9 – Na-катионитовый фильтр;10 – бак для взрыхления Na-катионита

Накипь может образоваться при повышении содержания солей в упариваемой воде до величины при которой они начинают выпадать из раствора в осадок; при понижении растворимости солей с повышением температуры воды и в результате физико-химических процессов, приводящих к образованию нерастворимых соединений.

Образование рыхлого шлама предпочтительнее, однако, при значительных скоплениях он может прикипеть, т. е. возникает процесс вторичного накипеобразования.

Для предупреждения накипеобразования необходимо создать условия, исключающие возможность выделения накипеобразователей в твердом виде. К таким условиям относится, прежде всего, глубокое умягчение питательной воды. Важно также поддерживать некоторый избыток ионов.[8]

При достаточно высокой концентрации этих ионов поступающие в систему ионы кальция образуют лишь карбонат кальция, т. е. вещество, выделяющееся в толще испаряемой воды в виде шлама.

Во избежание прикипания шлама к стенкам барабана-сепаратора и к охлаждаемым поверхностям и появления вторичной накипи шлам из системы отводят с помощью продувки.

Следует, однако, стремиться к минимальной концентрации шлама в испаряемой воде.

Выводы

Преимущества рекомендуемой системы охлаждения. - обеспечивается надежность работы печи и сокращаются ее простои для ремонта охлаждаемых деталей;- используется тепло охлаждающей среды в виде пара;

- уменьшаются в три раза объем сооружений и мощность системы водоснабжения;

- для отвода тепла от охлаждаемых деталей используется скрытая теплота парообразования, отвод тепла осуществляется в результате образования и отвода пара. При этом 1 литр воды отводит около 600 Ккал тепла, вместо 10 – 20 Ккал при водяном охлаждении;

- за счет использования химически очищенной деаэрированной воды сокращается не менее, чем в 60 раз расход технической воды, исключается накипеобразование в охлаждаемых деталях, отпадает необходимость в периодической промывке холодильных плит, сокращаются текущие простои и ремонты металлургического агрегата;

- вода необходима на охлаждение деталей лишь нижнего строения металлургических печей, т. е требуется примерно 30% ее общего расхода при водяном охлаждении;

- за счет естественной циркуляции исключается зависимость системы испарительного охлаждения от источников электропитания;

- благодаря наличию определенного объема воды в барабане-сепараторе система может работать без подпитки определенное время, достаточное для устранения возможных неисправностей или перебоев в системе подачи питательной воды;

- возможно строительство менее мощных насосных станций технической воды, градирен, брызгальных бассейнов и трубопроводов меньших диаметров, т. к. для резервирования СИО техническая вода требуется в меньших количествах;

- возможна утилизация тепла в виде насыщенного пара;

- для восполнения потерь воды с паром подпитка системы испарительного охлаждения осуществляется автоматически.[1]

Список литературы

- Зайцев Ю.С., Филипьев О.В. Новые технологические решения в охлаждении шахт доменных печей - Х.: Основа, 1992, с.60 - 68.

- Белан Ф.И. Водоподготовка: Учебник для техникумов. – 3-е изд., перераб. – М.:Энергия, 1979, с. 190 - 194.

- Громогласов А., Копылов А., Пильщиков А. Водоподготовка: процессы и аппараты – М.: Энергоатомиздат, 1990г. 272с.

- Н. Абрамов Водоснабжение промышленных предприятий[Электронный ресурс] / - http://a-nomalia.narod.ru/spravochnik-15/152.htm

- Д.В. Павлов, С.О. Вараксин, В.А. Колесников Оборотное водоснабжение промышленных предприятий[Электронный ресурс] / http://www.galvanicrus.ru/files/oborotnoe_vodosnab.pdf

- Кострикин Ю.М. водоподготовка и водный режим энергообъектов низкого и среднего давления: Справочник. – М.,1990, с. 86 – 93

- Вихрев В.Ф., Шкроб М.С. - Водоподготовка. Учебник для вузов. - Изд. 2-е, перераб. и доп. М., "Энергия", 1973.

- Э. Гарбер, А.А. Гончарский, М.П. Шаравин.Технический прогресс систем охлаждения прокатных станов [Текст] - М. : Металлургия, 1991.