Богуш Катерина Ігорівна

Факультет екології і хімічної технолгії

Кафедра руднотермічних процесів і маловідхoдних технологій

Спеціальність: «Екологія та охорона навколишнього середовища»

Енергосберігаючі технології охолодження металургійних агрегатів

Руководитель: д.т.н., проф., декан ФТФ Клягін Генадій Сергійович

РЕФЕРАТ

Зміст

Введення1. Актуальність теми

2.Научне значення роботи

3. Практична цінність результатів роботи

4.Мета роботи

5.Огляд досліджень по темі в Україні

6.Огляд досліджень по темі в світі

7.Основна частина

Висновки

Список літератури

Введення

Особливістю багатьох виробництв є відбір тепла, в широкому інтервалі температур, від охолоджуваних продуктів і тепла, що виділяється у ряді технологічних процесів. Для здійснення процесу охолоджування металургійного устаткування створюються спеціальні системи охолоджування.Охолоджeння в більшості випадків реалізується через оборотні цикли з градірнямі, теплообмінниками, вентиляторами і іншим устаткуванням, що охолоджує.Різне призначення і наповнення оборотного циклу визначають різні вимоги до подпіточной очищеній воді. Додатково подпіточная вода може піддаватися реагентной обробці для зниження корозійної і мікробіологічної активності оборотної води.

Все більше набуває поширення система випарного охолоджування металургійних печей.

Дана система є комбінацією двох функціонально незалежних систем: традиційне випарне охолоджування з природною циркуляцією і примусова циркуляція. І вимагає спеціальної підготовки.

1 Актуальність теми

У наш час гострою є проблема високих енергетичних витрат і нераціональне використання водних ресусов в промисловості. Таким чином, пошук методу енерго- і ресурсозберігання є актуальним.Частково дана проблема вирішується шляхом вдосконалення системи охолоджування металургійних агрегатів.

2 Научне значення роботи

На основі аналізу і виконаних експериментів рекомендованна схема і підготовка агента(пароводянная суміш), що охолоджує, розроблені рекомендації по охолоджуванню металургійних агрегатів.3 Практична цінність результатів роботи

Економія енергетичних і водних ресурсів, а також здешевлення методів підготовки охдаждающего агента.4 Мета роботи

Вдосконалення систем охолоджування металургійних агрегатів з метою енергозбереження.5 Огляд досліджень по темі в Україні

За останні десятиліття на ряду крупних металургійних заводів – Новоліпецком, Єнакіївському, Макіївському, Криворізькому, Челябінськом – до 95% води використовується з систем оборотного водопостачання. У целюлозно-паперовій промисловості і нафтохімічною з систем оборотного водопостачання може бути використане до 90% води. Введення оборотного водопостачання лише на 83 крупних промислових підприємствах України, за підрахунками економістів, може дати економію води в кількості 3 кубокилометров в рік — такої кількості вистачило б для водопостачання всього населення республіки при витраті близько 200 л води в добу на людину. На ряду підприємств широкого поширення набуває повторне використання води.УКРГНТЦ «Енергосталь», на відміну від зарубіжних фірм, при проектуванні холодильних плит з системою охолоджування хімічно очищеною водою (ХОВ), конструктивно виконує їх так, щоб був забезпечений висхідний потік води в холодильних плитах і комунікаціях системи охолоджування[5]. Це дає можливість системі охолоджування ХОВ, при аварійному відключенні подачі електроенергії і в разі не включення в роботу резервних циркуляційних насосів з дизельним приводом, працювати певний час, залежно від кількості наявності води в розширювальних баках, без зупинка печі, в режимі випарного охолоджування до включення в роботу резервних циркуляційних насосів з дизельним приводом або резервних джерел електроживлення.

6 Огляд досліджень по темі в світі

На металургійних підприємствах звичайне водяне охолоджування успішно замінюється випарним, при якому як вода, що охолоджує, використовується окріп. Охолоджування здійснюється за рахунок утворення пари. Коефіцієнт тепловіддачі при використанні киплячої води значно вищий, ніж при використанні холодної.На заводах фірми А. Тіссен в Хамборне (Німеччина) пекти з діаметром горна 9,4 м-кодів виконана з випарним охолоджуванням. Охолоджувані елементи розділені на групи, кожна з яких приєднана до свого барабана-сепаратора.

Доменна піч № 5 ВАТ «НТМК», аналогічна ДП № 6 введена в експлуатацію в 2006 році з випарним охолоджуванням холодильних плит заплечиків і шахти, включаючи два ряди мідних плит конструкції і виготовлення фірми PAUL WURTH, з примусовою циркуляцією, що гарантує повне виключення будь-яких передумов утворення плівкового кипіння води при пікових навантаженнях або сході гарнісажа.

Фірма DANIELI CORUS застосовує в шахті доменної печі горизонтальні мідні холодильні плити коробчатого типа (ДП № 3 ВАТ «Северсталь», ДП № 2 ВАТ «АМК»). Якісне охолоджування такої конструкції холодильних плит може бути забезпечене лише системою охолоджування ХОВ в замкнутому контурі.

Фірма PAUL WURTH в своїх проектах застосовує в шахті вертикальні мідні холодильні плити, які можуть працювати з випарним охолоджуванням як на природній так і на примусовій циркуляції, а також оснащуватися системою охолоджування ХОВ в замкнутому контурі.

7 Основна частина

Метод використання тепла, отнімаємого від охолоджуваних елементів металургійних печей, під назвою «випарне охолоджування» (ВО) розроблений в Радянському Союзі в 1946 р. С. М, Андоньевим і Г. Е. Крушелем.Печі чорної і кольорової металургії, процеси в яких протікають при високих температурах, мають ряд вузлів і елементів, що вимагають постійного охолоджування для забезпечення їх тривалої роботи. До недавнього часу елементи металургійних печей охолоджували технічною проточною водою, що викликало втрату тепла і необхідність прокачування великої кількості води через охолоджувані елементи[3]. Воду залежно від її якості і унаслідок випадання солей жорсткості не можна нагрівати вище 28 – 45 °С, але і при нижчому нагріві води не виключається небезпека прогарів охолоджуваних елементів печей унаслідок відкладення накипу.

Суть системи випарного охолоджування (ВО) металургійних печей полягає у використанні прихованої теплоти паротворення для відведення тепла від охолоджуваних елементів. Заміна холодної води, що охолоджує, киплячою дозволяє значно підвищити коефіцієнт тепловіддачі, оскільки від охолоджуваної стінки він вище для киплячої води, чим для некиплячої. При випарі кожного літра води від охолоджуваного елементу печі віднімається 0,5 Мкал (прихована теплота паротворення при атмосферному тиску води).Оскільки вода поступає в систему при температурі 50° С (при оборотній системі водопостачання), в процесі нагріву її до температури кипіння від неї відбирається ще 70 ккал/кг.

Розрахунки показують, що для відбору однакової кількості тепла від охолоджуваного елементу при ВО потрібний води в 60 – 100 разів менше, ніж при проточному охолоджуванні[3]. Циркуляція в системі ВО може бути природною, забезпечуваною різницею щільності води в опускній трубі і пароводяній емульсії в підіймальній трубі, або примусовою, забезпечуваною циркуляційним насосом.

Безперервна циркуляція води в робочому стані печі забезпечується різницею щільності. Надійність охолоджування елементів металургійних печей, визначається стійкістю зовнішньої циркуляції в межах циркуляційного контура системи ВО, а також характером руху пароводяної суміші усередині елементів.

Робота систем ВО з примусовою циркуляцією. Системи ВО елементів металургійних печей з примусовою циркуляцією в кольоровій металургії застосовують головним чином там, де є складна конфігурація трубчастих охолоджуваних елементів (змійовики кесонів для теплоот'ема печей киплячого шару і ін.).Примусову циркуляцію застосовують також, якщо за умовами компоновки в цеху неможливо розмістити барабан-сепаратора на потрібній для створення стійкій природній циркуляції висоті або коли необхідно забезпечити стійкість циркуляційної витрати для агрегатів, що працюють із змінним (циклічним) тепловим режимом, наприклад для напильников конвертерів.

Більшість систем ВО печей кольорової металургії, що діють, працюють на природній циркуляції, яка найбільш надійна і економічна. [7]

Барабан – сепаратор розташовується на висоті 30 – 50 м-коду над агрегатом, який необхідно охолоджувати. Це судина високого тиску, з якого вода поступає в контур охолоджування агрегату (елементи конструкції печі, усередині яких циркулює вода, перегріта пара).

Вода поступає вниз в контур охолоджування, в якому відбувається процес паротворення за рахунок відбору тепла від печі. Перегріта пара повертається в барабан – сепаратор, де відбувається конденсація. За рахунок підйому тиску в системі до 4 – 6 атм[4]. точка кипіння води піднімається до 140 °С. Ефективність роботи системи досягається за рахунок високої швидкості циркуляції пароводяної суміші в системі охолоджування. Крім того, при оптимальному режимі управління не потрібне підживлення системи водою, оскільки дотримується баланс між парою і рідиною.

Схема роботи системи випарного охолоджування представлена на рисунку 1.

Рисунок 1 – Схема роботи системи випарного охолоджування

(виконано в GIF ANImator, обсяг – 12.2 Kb, 7 кадрів, 6 повторень)

Основними завданнями системи управління є:

- регулирование и поддержание требуемого уровня воды в барабане;

- регулювання і підтримка необхідного тиску пари;

- вихід на оптимальний режим охолоджування при зміні режимів роботи печі (початок плавки, плавка, продування в процесі роботи, позаштатні ситуації в процесі роботи, закінчення плавки);

- мінімізація витрати живильної води.

Контур охолоджування складається з:

барабана-сепаратора; безпосередньо контура охолоджування; відсічних клапанів:

а) клапан автопереливу (КАП);

б) клапан прямого підживлення (КПП);

в) засувка по воді (ЗДВ);

г) засувка на свічку (ЗДС);

д) засувка по парі (ЗДП);

регулюючих клапанів:

а) по воді (КРВ);

б) по парі (КРП).

Для полегшення експлуатації, зменшення резерву технічної води і підвищення надійності системи холодильники печі ділять на декілька секцій. Холодильники кожної секції підключаються до самостійного барабана-сепаратора. Таким чином, кожна секція є самостійною установкою випарного охолоджування.

- регулирование и поддержание требуемого уровня воды в барабане;

- регулювання і підтримка необхідного тиску пари;

- вихід на оптимальний режим охолоджування при зміні режимів роботи печі (початок плавки, плавка, продування в процесі роботи, позаштатні ситуації в процесі роботи, закінчення плавки);

- мінімізація витрати живильної води.

Контур охолоджування складається з:

барабана-сепаратора; безпосередньо контура охолоджування; відсічних клапанів:

а) клапан автопереливу (КАП);

б) клапан прямого підживлення (КПП);

в) засувка по воді (ЗДВ);

г) засувка на свічку (ЗДС);

д) засувка по парі (ЗДП);

регулюючих клапанів:

а) по воді (КРВ);

б) по парі (КРП).

Для полегшення експлуатації, зменшення резерву технічної води і підвищення надійності системи холодильники печі ділять на декілька секцій. Холодильники кожної секції підключаються до самостійного барабана-сепаратора. Таким чином, кожна секція є самостійною установкою випарного охолоджування.

Існує декілька різновидів одинзонних схем:

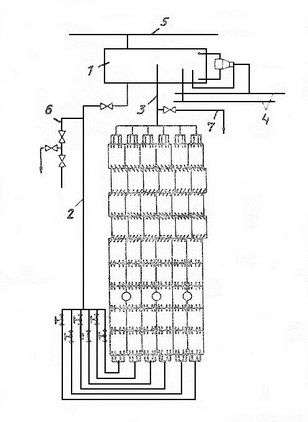

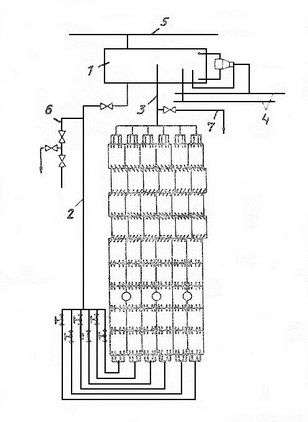

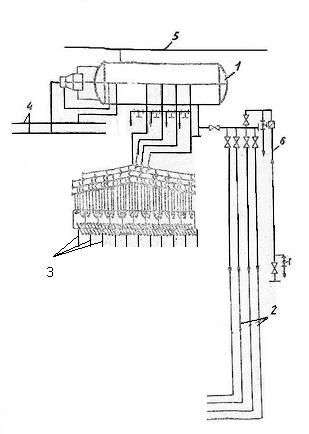

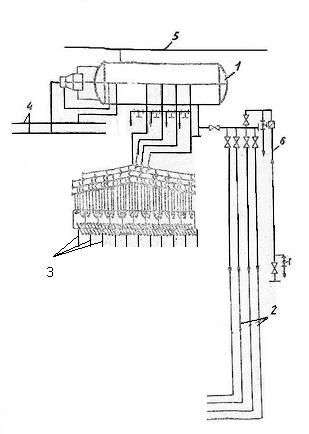

1. Однозонна схема з колекторним об'єднанням опускних і підіймальних труб (рис.2). Така схема застосовується при видаленому розташуванні барабанів-сепараторів від холодильників печі.

Рисунок 2 – Однозонна схема випарного охолоджування холодильників доменної печі з колекторним об'єднанням опускних і підіймальних труб:

1 – барабан-сепаратор; 2 – опускний колектор; 3 – підіймальний колектор; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – злив.

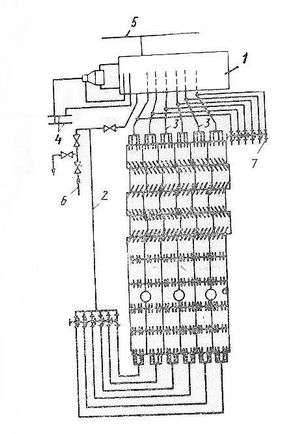

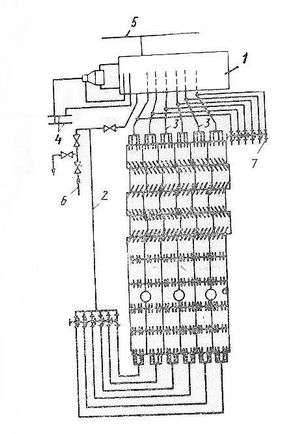

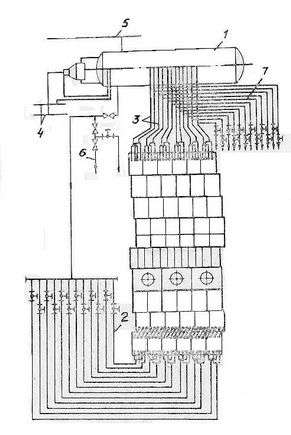

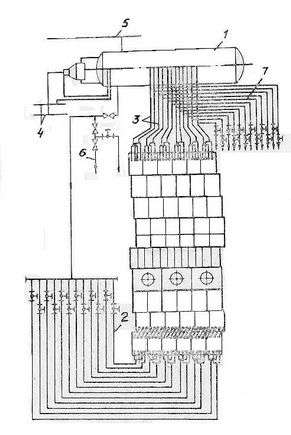

2. Однозонна схема з колекторним об'єднанням опускних труб з індивідуальними підіймальними трубами (рис.3). Така схема рекомендується при близькій прихильності барабанів-сепараторів до холодильників печі, коли протяжність підіймальних труб невелика.

1 – барабан-сепаратор; 2 – опускний колектор; 3 – підіймальний колектор; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – злив.

2. Однозонна схема з колекторним об'єднанням опускних труб з індивідуальними підіймальними трубами (рис.3). Така схема рекомендується при близькій прихильності барабанів-сепараторів до холодильників печі, коли протяжність підіймальних труб невелика.

Рисунок 3 – Однозонна схема випарного охолоджування холодильників доменної печі з колекторним об'єднанням опускних і індивідуальних підіймальних труб:

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – індивідуальні підіймальні труби; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – зливні труби.

3. Однозонна схема з чотирма опускними і чотирма підіймальними колекторами (рис. 4).

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – індивідуальні підіймальні труби; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – зливні труби.

3. Однозонна схема з чотирма опускними і чотирма підіймальними колекторами (рис. 4).

Рисунок 4 – Однозонна схема випарного охолоджування холодильників доменної печі з чотирма опускними і чотирма підіймальними колекторами:

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – колектор підіймальних труб; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води.

4. Однозонная схема с парным соединением охлаждающих труб (рис.5)

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – колектор підіймальних труб; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води.

4. Однозонная схема с парным соединением охлаждающих труб (рис.5)

Рисунок 5 – Однозонна схема випарного охолоджування холодильників доменної печі з парним з'єднанням охолоджуваних труб:

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – підіймальні труби; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – зливні трубопроводи.

Водний режим установок випарного охолодження печей характеризується нормами якості живильної і випаровується води і пари, які забезпечуються системою водопідготовки, включаючи обробку і дегазацію живильної води, а також регулювання складу випаровується води.

Норми якості води та пари необхідно встановлювати з урахуванням умов роботи самої системи, поживних трубопроводів, а також використовує пар обладнання[2]. Високі теплові напруги охолоджуваних деталей викликають необхідність харчування систем випарного охолодження змякшеної водою.

В особливо важких умовах охолоджувані деталі мартенівських печей.

Відкладення накипу на охолоджуваних поверхнях деталей, погіршуючи теплопередачу через стінки, обумовлює небезпечне підвищення температури металу, внаслідок чого знижується надійність експлуатації металургійних печей.

Основним джерелом відкладень накипу є солі кальцію і магнію, що знаходяться, в живильної води в розчиненому стані. Ці солі, а також потрапили разом з живильним водою різні зважені речовини можуть виділятися з розчину у вигляді міцної накипу або шламу.

Накип і шлам утворюються внаслідок кристалізації накипеобразователей з пересичених розчинів.

Для цього в випаровується воді повинні міститися катіони і аніони, що дають при взаємодії важко розчинні речовини, до яких відносяться вуглекислі і кремнекислые солі кальцію і магнію, а також гідрат окису магнію та ін.

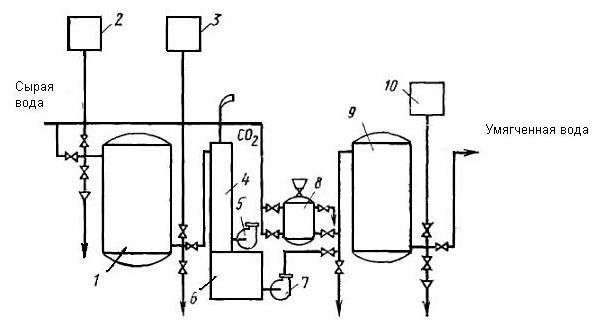

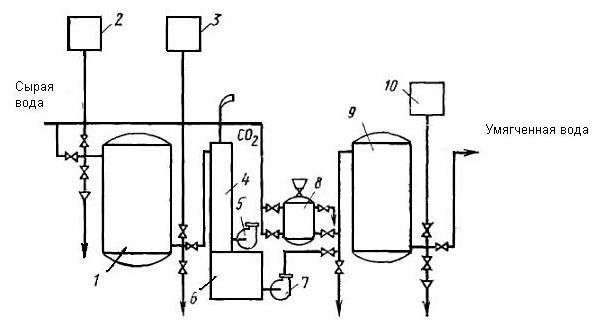

Рисунок 6 – Схема послідовного Н- і Na-катіонування

1 – барабан-сепаратор; 2 – колектор опускних труб; 3 – підіймальні труби; 4 – трубопроводи живильної води; 5 – паропровід; 6 – трубопровід технічної води; 7 – зливні трубопроводи.

Способи підготовки води при випарному охолоджуванні

Нормальний водний режим в установках випарного охолодження металургійних печей повинен забезпечувати відсутність відкладень накипу на охолоджуваних поверхнях, а також запобігання корозії металу і задовільну чистоту що видається пара.Водний режим установок випарного охолодження печей характеризується нормами якості живильної і випаровується води і пари, які забезпечуються системою водопідготовки, включаючи обробку і дегазацію живильної води, а також регулювання складу випаровується води.

Норми якості води та пари необхідно встановлювати з урахуванням умов роботи самої системи, поживних трубопроводів, а також використовує пар обладнання[2]. Високі теплові напруги охолоджуваних деталей викликають необхідність харчування систем випарного охолодження змякшеної водою.

В особливо важких умовах охолоджувані деталі мартенівських печей.

Відкладення накипу на охолоджуваних поверхнях деталей, погіршуючи теплопередачу через стінки, обумовлює небезпечне підвищення температури металу, внаслідок чого знижується надійність експлуатації металургійних печей.

Основним джерелом відкладень накипу є солі кальцію і магнію, що знаходяться, в живильної води в розчиненому стані. Ці солі, а також потрапили разом з живильним водою різні зважені речовини можуть виділятися з розчину у вигляді міцної накипу або шламу.

Накип і шлам утворюються внаслідок кристалізації накипеобразователей з пересичених розчинів.

Для цього в випаровується воді повинні міститися катіони і аніони, що дають при взаємодії важко розчинні речовини, до яких відносяться вуглекислі і кремнекислые солі кальцію і магнію, а також гідрат окису магнію та ін.

1 - Н-катионнтовый фільтр; 2 - бак для розчину кислоти; 3 - бак для розпушування Н-катіоніту; 4 - видаляч вуглекислоти; 5 - вентилятор; 6 - бак змякшеної води; 7 - насос; 8 - солерастворитель; 9 - Na-катіонітний фільтр;10 - бак для розпушування Na-катіоніту

Накип може утворитися при підвищенні вмісту солей в упариваемой воді до величини при якій вони починають випадати з розчину в осад; при пониженні розчинності солей з підвищенням температури води і в результаті физико-хімічних процесів, що приводять до утворення нерозчинних сполук.

Освіта рихлого шламу краще, однак, при значних скупченнях він може припасти, тобто виникає процес вторинного накипоутворення.[1]

Для попередження утворення накипі необхідно створити умови, що виключають можливість виділення накипеобразователей у твердому вигляді. До таких умов стосується, насамперед, глибоке пом'якшення живильної води. Важливо також підтримувати деякий надлишок іонів.

При досить високій концентрації цих іонів вступники в систему іони кальцію утворюють лише карбонат кальцію, тобто речовина, що виділяється в товщі випаровується води у вигляді шламу.

Щоб уникнути прикипания шламу до стінок барабана-сепаратора і до охолоджуваних поверхонь і появи вторинної накипу шлам з системи відводять з допомогою продування.

Слід, однак, прагнути до мінімальної концентрації шламу в випаровується воді.

Переваги рекомендованої системи охолодження.

Накип може утворитися при підвищенні вмісту солей в упариваемой воді до величини при якій вони починають випадати з розчину в осад; при пониженні розчинності солей з підвищенням температури води і в результаті физико-хімічних процесів, що приводять до утворення нерозчинних сполук.

Освіта рихлого шламу краще, однак, при значних скупченнях він може припасти, тобто виникає процес вторинного накипоутворення.[1]

Для попередження утворення накипі необхідно створити умови, що виключають можливість виділення накипеобразователей у твердому вигляді. До таких умов стосується, насамперед, глибоке пом'якшення живильної води. Важливо також підтримувати деякий надлишок іонів.

При досить високій концентрації цих іонів вступники в систему іони кальцію утворюють лише карбонат кальцію, тобто речовина, що виділяється в товщі випаровується води у вигляді шламу.

Щоб уникнути прикипания шламу до стінок барабана-сепаратора і до охолоджуваних поверхонь і появи вторинної накипу шлам з системи відводять з допомогою продування.

Слід, однак, прагнути до мінімальної концентрації шламу в випаровується воді.

Висновки

Переваги рекомендованої системи охолодження.

- забезпечується надійність роботи печі і скорочуються її простої для ремонту охолоджуваних деталей;

- використовується тепло охолоджуючої середовища у вигляді пари;

- зменшуються в три рази обсяг споруд та потужність системи водопостачання;

- для відводу тепла від охолоджуваних деталей використовується прихована теплота пароутворення, відведення тепла здійснюється в результаті освіти і відведення пари. При цьому 1 літр води відводить близько 600 Ккал тепла, замість 10 - 20 Ккал при водяному охолодженні;

- за рахунок використання хімічно очищеної деаэрированной води скорочується не менше, ніж в 60 разів витрата технічної води, виключається накиутворення в охолоджуваних деталях, відпадає необхідність в періодичній промиванні холодильних плит, скорочуються поточні простої і ремонти металургійного агрегату;

- вода необхідна на охолодження деталей лише нижнього будови металургійних печей, тобто потрібно приблизно 30% її загальної витрати при водяному охолодженні;

- за рахунок природної циркуляції виключається залежність системи випарного охолодження від джерел електроживлення;

- завдяки наявності певного об'єму води в барабані-сепараторі система може працювати без підживлення певний час, достатній для усунення можливих несправностей або перебоїв у системі подачі живильної води;

- можливо будівництво менш потужних насосних станцій технічної води, градирень, бризкаючих басейнів і трубопроводів менших діаметрів, оскільки для резервування СВО технічна вода потрібно в менших кількостях;

- можлива утилізація тепла у вигляді насиченої пари;

- для заповнення втрат води з парою підживлення системи випарного охолодження здійснюється автоматично[8].

Резюме | Биографія

- використовується тепло охолоджуючої середовища у вигляді пари;

- зменшуються в три рази обсяг споруд та потужність системи водопостачання;

- для відводу тепла від охолоджуваних деталей використовується прихована теплота пароутворення, відведення тепла здійснюється в результаті освіти і відведення пари. При цьому 1 літр води відводить близько 600 Ккал тепла, замість 10 - 20 Ккал при водяному охолодженні;

- за рахунок використання хімічно очищеної деаэрированной води скорочується не менше, ніж в 60 разів витрата технічної води, виключається накиутворення в охолоджуваних деталях, відпадає необхідність в періодичній промиванні холодильних плит, скорочуються поточні простої і ремонти металургійного агрегату;

- вода необхідна на охолодження деталей лише нижнього будови металургійних печей, тобто потрібно приблизно 30% її загальної витрати при водяному охолодженні;

- за рахунок природної циркуляції виключається залежність системи випарного охолодження від джерел електроживлення;

- завдяки наявності певного об'єму води в барабані-сепараторі система може працювати без підживлення певний час, достатній для усунення можливих несправностей або перебоїв у системі подачі живильної води;

- можливо будівництво менш потужних насосних станцій технічної води, градирень, бризкаючих басейнів і трубопроводів менших діаметрів, оскільки для резервування СВО технічна вода потрібно в менших кількостях;

- можлива утилізація тепла у вигляді насиченої пари;

- для заповнення втрат води з парою підживлення системи випарного охолодження здійснюється автоматично[8].

Список літератури

- Зайцев Ю.С., Филипьев О.В. Новые технологические решения в охлаждении шахт доменных печей - Х.: Основа, 1992, с.60 - 68.

- Белан Ф.И. Водоподготовка: Учебник для техникумов. – 3-е изд., перераб. – М.:Энергия, 1979, с. 190 - 194.

- Громогласов А., Копылов А., Пильщиков А. Водоподготовка: процессы и аппараты – М.: Энергоатомиздат, 1990г. 272с.

- Н. Абрамов Водоснабжение промышленных предприятий[Электронный ресурс] / - http://a-nomalia.narod.ru/spravochnik-15/152.htm

- Д.В. Павлов, С.О. Вараксин, В.А. Колесников Оборотное водоснабжение промышленных предприятий[Электронный ресурс] / http://www.galvanicrus.ru/files/oborotnoe_vodosnab.pdf

- Кострикин Ю.М. водоподготовка и водный режим энергообъектов низкого и среднего давления: Справочник. – М.,1990, с. 86 – 93

- Вихрев В.Ф., Шкроб М.С. - Водоподготовка. Учебник для вузов. - Изд. 2-е, перераб. и доп. М., "Энергия", 1973.

- Э. Гарбер, А.А. Гончарский, М.П. Шаравин.Технический прогресс систем охлаждения прокатных станов [Текст] - М. : Металлургия, 1991.